基夫赛特直接炼铅烟气特性及净化除尘

朱莉薇

(长沙有色冶金设计研究院有限公司,湖南 长沙 410011)

1 引言

基夫赛特炼铅是一种先进、节能、环保的直接炼铅工艺,其原理是[1]:用氧气将硫化铅精矿喷入闪速熔炼炉,在悬浮状态下进行氧化熔炼,然后在电炉沉降池中进行还原,澄清分离直接产出粗铅,烟气供制酸。与传统的烧结-鼓风炉熔炼工艺相比,省去了炉料烧结,过程在单台炉内连续进行,产出的烟气体积少,二氧化硫浓度高,工作环境好,作业灵活性大[2],对原料有广泛的适用性,且能耗低、金属回收率高,所以有着良好的发展前景。本文结合国内某公司首台搭配锌浸出渣基夫赛特炼铅工程项目(建设规模:100kt/a粗铅)工程设计实例,针对基夫赛特炉熔炼区烟气的特点进行分析归纳,并对烟气净化除尘工艺设计及生产运行状况进行总结。

2 烟气的产生及特点

基夫赛特炉熔炼区由反应塔、烟气隔墙、上升烟道和熔炼区熔池等部分组成。反应塔顶部安装投料喷嘴,炉料和氧气通过喷嘴喷入反应塔,在反应塔内完成硫化物的氧化反应,并使炉料颗粒熔化,形成金属氧化物熔液,熔液在通过熔池表面的焦炭过滤层时,大部分氧化铅被还原成金属铅而沉降到熔池,然后经隔墙底部流出。熔炼过程产生的烟气通过烟气隔墙流向上升烟道,进入余热锅炉[3]。

基夫赛特炉炼铅产生的烟气、烟尘具有以下特点:

(1)烟气温度高。反应塔内烟气温度为1250~1300℃,烟气及烟尘带走的热量约占总热量支出的35%,从节能角度讲须回收余热,将烟气温度降至360~380℃后进入收尘系统。

(2)烟气含尘浓度高;烟气中SO2浓度高。由于采用氧化强化熔炼,产生的烟气量小,所以烟气含尘浓度和SO2浓度高。

(3)烟尘比电阻高。比电阻是支配除尘器性能的一个重要因素,它与烟气条件和烟尘成分有关,由于烟尘大部分为PbO的形态存在,比电阻较高。

(4)烟尘粘性大,易吸潮,流动性差。

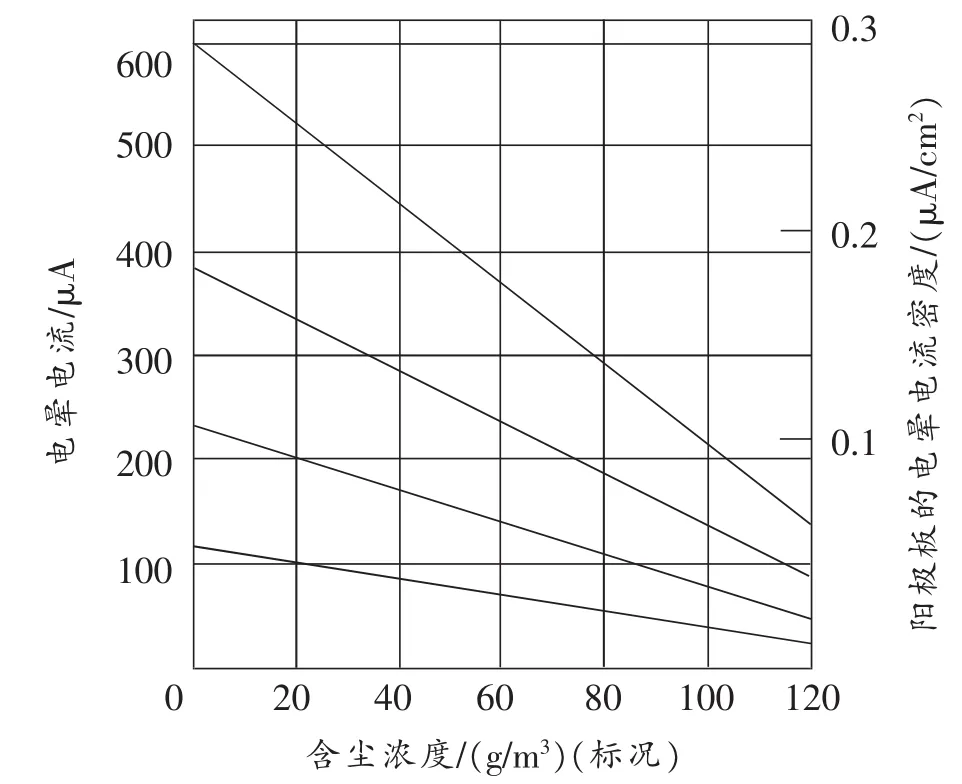

(5)烟尘粒度细。基夫赛特炉对炉料的粒度要求如表1所示。从表1可见,炉料粒度都很细,金属在挥发并氧化成氧化物时,易形成粒度细的烟尘。

表1 炉料的粒度 mm

3 烟气的净化除尘

进入收尘系统的烟气中二氧化硫含量高,烟气含尘高,需根据烟气特性来确定烟气净化除尘工艺流程,以保证生产的正常运行。

3.1 收尘原理

3.1.1 重力收尘

重力收尘是利用烟尘受重力作用而自然沉降的原理将烟尘与气体分离的方法。当含尘气体由管道进入比管道大得多的沉降室时流速突然降低,使颗粒在沉降室内停留时间增长,因此颗粒在水平移动的过程中由于重力影响所下沉的距离增大,从而落到底部的灰斗中[4]。

3.1.2 电收尘

电收尘是使含尘气体通过高压直流静电场,利用静电分离原理将气体净化的方法。在不均匀电场中,利用高压直流电使气体电离,将含尘气体通过含有大量电子、正负离子的电场,使尘颗粒荷电,在高压电场作用下,大量带负电荷的尘粒在阳极上沉积,带正电荷的尘粒在阴极上沉积,利用机械振打将电极上的尘除去[5]。

3.2 烟气净化除尘工艺流程的确定

3.2.1 国外基夫赛特炉烟气净化除尘工艺流程

因本项目是国内首次设计,而国外基夫赛特炉烟气净化除尘工艺流程主要有以下两种方案:

(1)基夫赛特炉出口烟气→余热锅炉→电收尘(4电场)→风机→烟囱。

(2)基夫赛特炉出口烟气→余热锅炉→电收尘(5电场)→风机→烟囱。

其中:电收尘和风机均配置2台,1用1备。

方案 (1)中电收尘采用4电场,进口设风机,主要是担心电收尘进口温度高,有分析表明[6],当烟气温度高于500℃时,粉尘的某些组分开始软化,并形成结块,用风机鼓入空气进电收尘器,调节电收尘器的烟气温度,虽然取得了良好的效果,但由于电收尘进口烟气量增大导致风机风量增大,能耗增加。

方案(2)中电收尘采用5电场,且电收尘及风机都是1用1备,目的是确保收尘设备出问题时不影响基夫赛特炉的生产,但根据国内其它铅厂所选用的电收尘使用状况看[7],电收尘只要选型合理,安装符合规范要求,运行基本正常,都无备用。风机配置在收尘之后,烟气中含尘浓度低,对风机叶轮磨损小,也无需备用。

3.2.2 基夫赛特炉烟气及烟尘特性分析

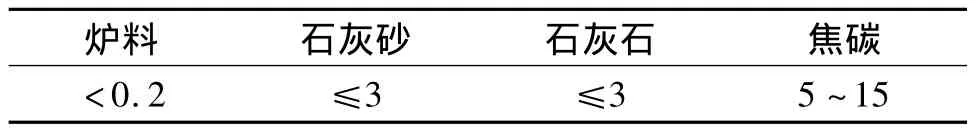

通过对基夫赛特炉烟气及烟尘特性的分析表明,尽管烟尘粒度细,但烟尘中仍有大量的颗粒机械粉尘,且烟气含尘浓度高,若全部进入电收尘,会有大量的粉尘离子,虽然形成的电晕电流不大,但形成的空间电荷却很大,易抑制电晕电流的产生,使尘粒不能获得足够电荷,严重时会出现电晕闭塞现象,导致除尘效率下降,含尘浓度对电晕电流的影响见图1。因此在余热锅炉出口和电收尘进口之间增设了沉降室,使颗粒机械粉尘尽可能在沉降室内沉降下来,减少电收尘器进口的含尘浓度。

图1 烟气含尘浓度对电晕电流的影响

基夫赛特炉开炉时段(烘炉和升温阶段,余热锅炉配合煮炉阶段)主要是以天然气为燃料,烟气不含SO2,但水分很高,若烟气直接进电收尘器设备有可能会给电收尘器的电极系统及壳体产生腐蚀,因此设开炉风机,在沉降室侧部增设旁通烟道,开炉时烟气通过阀门切换进旁通烟道,然后通过开炉风机将烟气送入碱洗系统。

3.2.3 基夫赛特炉熔炼区烟气净化除尘工艺流程确定

根据以上分析,借鉴国外生产实践经验,本项目基夫赛特炉熔炼区烟气净化除尘工艺流程如下:

正常生产时:基夫赛特炉熔炼区余热锅炉出口烟气→沉降室→电收尘器→风机→制酸系统。

开炉时:基夫赛特炉熔炼区余热锅炉出口烟气→沉降室→开炉风机→碱洗系统。

3.3 工艺参数的确定

根据本项目建设规模要求及原料成分计算,基夫赛特熔炼区余热锅炉出口烟气参数如下:

烟气量21000~25000m3/h(标况);

烟气温度360~380℃;

烟气含尘98~130g/m3(标况)。

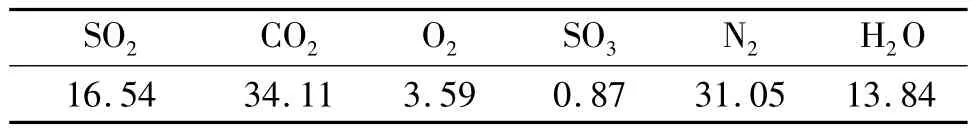

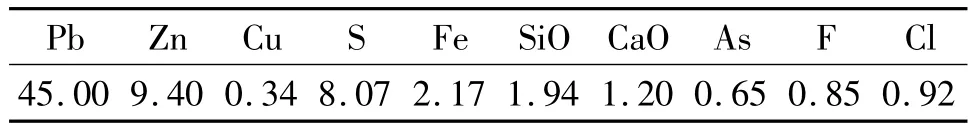

烟气成分见表2,烟尘主要成分见表3。

表2 烟气成分 V%

表3 烟尘主要成分 W%

3.4 主要设备选择

3.4.1 沉降室

为提高收尘效率,沉降室采用方式结构,内设置档板,使粗颗粒粉尘最大限度地在沉降室内沉降下来。

3.4.2 电收尘器

根据烟气参数计算,选F=45m2单室5电场电收尘器1台,并对其本体结构型式进行了优化。

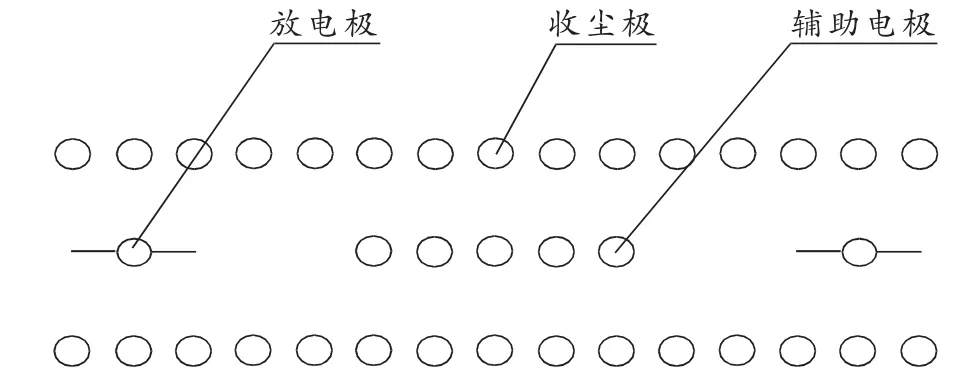

(1)极板型式。合理选择极配性型式是保证电收尘器性能的关键。对电收尘器极板选用原式和板式进行了对比,原式电收尘器结构为:阳极利用薄壁圆管呈管帏状排列,阴极则采用鱼骨状电晕极线并配以管状辅助电极,结构形式见图2。原式电收尘器特点是能捕集高比电阻的粉尘,有良好的放电性能,在高温下使用时变形小,但粉尘的二次扬尘大,振动性能差。板式电收尘器结构为:阳极由若干块型板按一定规则排列,阴极选用与之相配的电晕极,目前在有色行业应用最多的是阳极板C-480搭配阴极RS线,其特点是传递振打效果好,板面压有沟槽,易于吸尘及清灰,两旁折边,既增加了极板的刚性还可以防止粉尘二次飞扬;但由于C-480板薄,高温状态下使用易产生变形。针对基夫赛特炉的烟气特性,担心粉尘太高,选用原式电收尘器即使降低电场过滤风速也难以保证设备的除尘效率,综合分析确定选用板式电收尘器,并对板式电收尘器中的阴极RS管线进行了改进,增加了芒刺线的个数,让齿尖放电强烈均匀,提高除尘效率和运行电压。

图2 电极配置图

(2)极板间距。极板间距的确定对电收尘器的运行也很重要。通常将同级距大于350mm的电收尘器称为宽极距电收尘器。依据多依奇公式η=1-e-AW/Q,收尘表面积越大除尘效率越高,而收尘表面积的提高对一定宽度的电除尘器来讲只能减小极间距,但另一方面电极间距缩小,对高比电阻粉尘和含尘浓度高的粉尘粒子驱进速度下降,同样影响除尘效率的提高。有研究表明,采用宽极距对提高击穿电压、驱进速度、二次电流、电场反电晕能力、收尘效率都起到了良好的作用,因此选用同极间距为400mm的宽极距。

(3)高压供电装置。将第一电场选用高频电源,其它电场选用高压可控硅电源。考虑电收尘器第一电场的烟气含尘浓度很高,而高频电源的供电电流是由脉冲电流构成,其脉冲高度、宽度及频率均可以调整,它可以给电除尘器提供各种电压波形,控制方式灵活,因此可以根据电收尘器的工况提供最合适的电压波形,提高电收尘器内烟尘的荷电量,增加烟尘的电驱动力,有实验表明,高频电源能减少烟尘30%~60%,从而明显提高电收尘器的除尘效率。

(4)热风吹扫。增设热风吹扫系统,因烟气中烟尘含量高,成分复杂,在保温箱顶部增设热风吹扫系统,将热风直接送入保温箱内,由于电收尘器内为负压,热风会被吸向绝缘子内壁,使电收尘器内烟尘无法逸至绝缘子内壁,避免因烟尘粘附在绝缘子表面上导致放电电压下降或绝缘子裂纹、炸裂等现象的发生。

(5)灰斗的角度。针对铅烟尘的特性,粉尘粘性大、流动性差,将灰斗角度由常规的60°增大至70°,避免粉尘粘结搭桥堵塞灰斗。

3.5 管道设计

烟气净化除尘后,送制酸管道约270m,考虑管道太长,为确保烟气在露点温度以上运行,在比较各种保温材料性能后,最终送制酸烟气管道选用内衬红砖保温方式,其它烟气管道都采用外保温。

4 生产运行状况

基夫赛特炉投产后因开炉时水冷渣门出口烟气温度太高,使开炉烟管发生了变形,整改将开炉烟管改向,原设计开炉烟气送碱洗系统,此次更改在保留原通道的基础上新增送制酸系统通道,并取消开炉烟管的外保温,只在安全地带做局部保温。

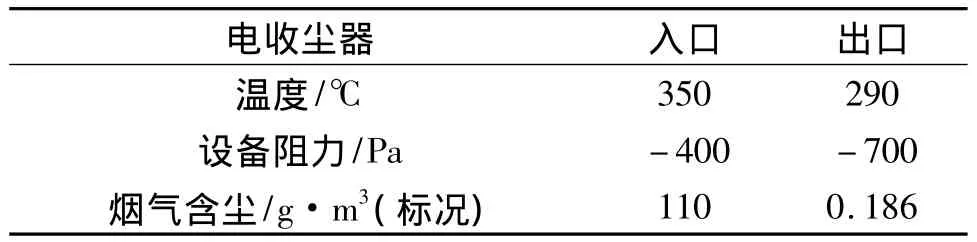

基夫赛特炉投产已多年,收尘系统整体运行正常,排放的烟气满足制酸要求,电收尘器设备具体测试数据见表4。

表4 电收尘器设备测试数据

5 结论

(1)生产实践证明,基夫赛特炉炼铅烟气净化除尘工艺的设计是成功的,收尘效率高达99.8%。

(2)在余热锅炉和电收尘器之间增设沉降室,减少电收尘器进口烟气含尘量,对管道的配置亦更趋合理。

(3)电收尘器极板选用C-480搭配RS线,采用宽极距、高频电源、热风吹扫系统,增加电场数,降低烟气断面流速,延长烟气在电收尘器有效区的停留时间,确保收尘出口烟气满足制酸生产的要求。

(4)烟气净化除尘后送制酸管道选用内衬红砖保温,生产实践证明,选用该保温方式防腐措施既经济又实用。

[1]窦明民.基夫赛特(Kivcet)直接熔炼工艺的发展及现状[J].云南冶金,1998(2):37-42.

[2]王辉.基夫赛特直接炼铅工艺的最新进展[J].有色冶炼,1996(3):31-34.

[3]张乐如.现代铅冶金[M].长沙:中南大学出版社,2013:119-122.

[4]北京有色冶金设计研究总院,等.重有色冶金冶炼设计手册冶炼烟气收尘[M].北京:冶金工业出版社,1996:53-58.

[5]刘后启,林宏.电收尘器[M].北京:中国建筑工业出版社,1987:81-103.

[6]竺春明.氧气底吹炼铅烟气净化电收尘器的探讨[J].有色冶金,2001(6):37-39.

[7]刘飞.新30万吨闪速炉电收尘工艺过程及生产实践[J].有色金属(冶炼部分),2011(2):49-54.

——戈赛特