单钉机械连接孔边应力及失效分析

李朝光,杜 龙,姜亚娟,徐 丹

(中航工业洪都,江西 南昌330024)

由于安全、可靠、传递载荷大和耐环境等突出优点,目前在飞行器的复合材料重要受力结构件之间,机械连接仍是主要采用的连接方式,但是,由于复合材料的各向异性,连接区域的应力分布比较复杂。 为此,在复合材料连接设计时,需对连接区域进行细致的应力分析。

目前已有众多学者[1-5]对复合材料层合板的钉孔连接问题进行了研究, 采用的方法主要有试验方法和数值分析方法。 试验方法耗资大,试件加工要求严格, 难以对影响层合板失效的众多因素进行系统地研究,而且试验结果带有一定的分散性。 而数值分析方法耗资小,只要计算模型简化合理,数值计算结果的精度完全可以满足工程设计要求。 严格来讲,复合材料层合板连接问题属三维接触问题, 且受到诸如摩擦因数、夹紧力、铺层顺序等因素的影响。 然而,当前工程实际结构中广泛采用对称均衡层压板, 且大多被连接件为薄板。 被连接件通过紧固件主要传递的是层合板之间的面内载荷,Wang 和Matthews[5]以及Change 和Scott[6]通过研究发现,对称层合板不存在拉弯耦合效应且可略去微小的横向位移, 可以采用二维模型分析其连接问题。 Daniel[7]等的工作表明,在无预紧力的情况下, 铺层次序对强度仅有10%~20%的影响,但在一定预紧力作用下,这种影响可忽略不计,Wang 和Matthews[5]及Change 和Scott[6]的研究结果也证明了这一点, 同时他们的研究结果还表明, 只有在层合板极窄且周边无约束时, 才产生边缘效应。 由此可见, 常见的复合材料机械连接按二维问题处理, 是可以满足工程精度要求的。 因此,本文采用二维模型对复合材料层合板单钉机械连接进行有限元分析。

1 有限元计算模型

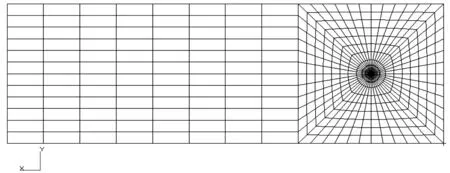

利用Nastran 软件对复合材料单钉连接进行研究,模型参数如图1 所示。 材料为T300/5208,材料性能见表1。 对图1 所示的机械连接模型进行简化,建立基于间隙单元的二维有限元模型。 有限元模型如图2 所示,采用壳单元模拟层合板,采用Gap 单元模拟螺栓和层合板的接触,Gap 单元的详细介绍参考文献[8]。 在建立有限元模型时,没有考虑螺栓与钉孔的摩擦和被连接件之间的摩擦, 只考虑螺栓与钉孔的接触。

图1 结构几何参数

表1 T300/5208 单层性能

图2 有限元模型

2 计算结果及分析

2.1 孔边应力分析

对表2 中五种不同铺层层合板进行有限元应力分析,钉孔受压边角度规定如下:沿钉孔受压边中点逆时针为正,顺时针为负。

如图3-图7 所示, 分别为各层合板每种角度铺层孔边的von Mises 应力分布曲线, 从图中可以看出, 不同铺层比例的层合板其孔边应力分布大致相同,均具有如下的分布规律:对于0°铺层,其最大应力出现在孔边0°附近, 对应于单向层合板中的纤维方向;对于±45°铺层,其最大应力分别出现在孔边+45°、-45°附近, 同样对应于单向层合板中的纤维方向;对于90°铺层,其最大应力出现在孔边0°附近,而不是孔边90°附近,这是因为,钉对钉孔的挤压会在孔边产生沿垂直于纤维方向的拉力,而此拉力由90°铺层纤维承受,因此90°铺层承力方向同样对应于单向层合板中的纤维方向。 由以上分析可以看出,设计复合材料铺层时, 单层0°方向纤维应尽可能地与层内拉伸或压缩内力方向一致, 以最大限度的利用纤维沿其轴向所具有的高强度和高刚度特性。

表2 层合板铺层参数

图3 1 号层合板各层孔边应力分布

图4 2 号层合板各层孔边应力分布

在2、3、4、5 四种具有0°铺层的层合板中,2、3、4三种层合板中±45°铺层比例大于40%, 各层最大应力相对均匀(图4-图6),而5 号层合板±45°铺层比例稍低,各层最大应力差别较大(图7),说明增加±45°铺层比例可以降低含孔层合板的孔边应力集中,从而提高层合板的挤压强度。

图6 4 号层合板各层孔边应力分布

图7 5 号层合板各层孔边应力分布

在2、3、4 三种±45°铺层比例大于40%的层合板中,3、4 两种层合板的0°铺层比例大于25%,各层最大应力比较均匀 (图5、 图6), 而2 号层合板中0°铺层比例较低, 各层最大应力差别相对较大 (图4), 且2 号层合板中0°铺层最大应力高于其他两种层合板, 说明层合板在满足一定的±45°铺层比例范围的条件下, 适当增加0°铺层比例可以提高层压板的挤压强度。

在3、4 两种层合板中,3 号层合板的90°层比例大于10%,各层最大应力比较均匀(图5),4 号层合板中没有90°铺层,0°铺层除承受沿0°纤维方向的载荷外, 还要承受钉对钉孔的挤压在孔边产生的沿垂直于纤维方向的拉力, 其各层最大应力差别相对较大(图6),且0°铺层最大应力高于3 号层合板。 因此为了提高层合板的挤压强度, 应适当铺设90°铺层。

2.2 铺层比例对孔边接触力分布影响

用Gap 单元将孔边节点沿径向与被连接板元节点相支持, 因此,Gap 单元所承受的力反映了螺栓与被连接板之间力的传递, 所有Gap 单元上力的分布则反映了孔边接触力的分布。

图8 为五种不同铺层比例的层合板钉孔接触力分布曲线,由计算结果可以得出以下结论:

1) 随着层合板±45°方向铺层比例的增加, 层合板各向异性程度降低,载荷分布曲线越来越平缓;

2) 随着0°铺层比例的增大, 层合板各向异性程度加重,接触力的分布与余弦分布差别变大;

3) 3 号层合板±45°铺层比例不低于40%,90°铺层比例不低于10%,0°铺层比例不低于25%,其钉载接触力符合余弦分布规律。

图8 孔边接触力分布

2.3 孔边失效系数分析

Hoffman 失效判据考虑了单层拉压强度不同对材料破坏的影响,因此本文采用Hoffman 失效判据计算了各层合板不同铺层的失效系数。 Hoffman 失效判据的表达式为:

当某位置F≥1 时,认为该处层合板失效,而当某位置F<1 时,认为该处层合板是安全的。

为了分析钉孔区域附近的应力分布, 本文对上述五种层合板进行了应力分析并计算了层合板的失效系数。

对于机械连接,当W/D 和e/D 较大时,层合板主要是挤压破坏, 所以在此只考虑钉孔受压边失效系数分布。

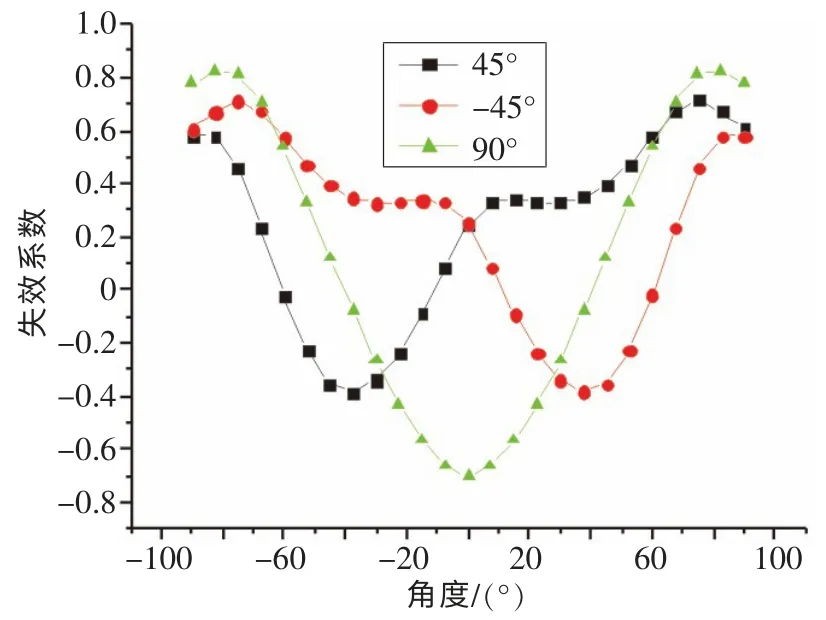

如图9-图13 所示,分别为表2 中五种层合板各层孔边失效系数分布曲线。

图9 1 号层合板各层孔边失效系数

图10 2 号层合板各层孔边失效系数

图11 3 号层合板各层孔边失效系数

图12 4 号层合板各层孔边失效系数

图13 5 号层合板各层孔边失效系数

对于不同铺层比例的层合板, 其破坏模式明显不同。 1 号层合板中没有铺设0°铺层,其各铺层最大失效系数均位于孔边90°附近(图9),说明没有铺设0°铺层的层合板拉伸强度较低,容易在孔边净截面处发生拉断破坏。 2、3、4、5 四种具有0°铺层的层合板中,2、3 两种层合板中±45°铺层比例均大于40%,且含有一定比例的90°铺层,这两种层合板各铺层的最大失效系数均位于孔边0°位置(图10、图11),说明在满足一定的0°和90°铺层比例条件下,±45°铺层比例较大时,层合板易发生挤压破坏。 3、4 两种层合板中±45°铺层比例均为43%, 且4 号层合板中0°铺层比例较大, 但没有铺设90°铺层, 虽然两种层合板各铺层的最大失效系数均位于孔边0°位置 (图11、图12),但4 号层合板各铺层的最大失效系数均远大于3 号层合板中各铺层的最大失效系数 (图11、图12),分析原因如下:由于孔边受钉的挤压,纤维在对称轴处要承受垂直于纤维方向的拉应力, 但4 号层合板中没有铺设90°铺层,其垂直于纤维方向的拉应力由0°铺层承受, 而0°铺层在垂直于纤维方向的拉伸强度很低,因此4 号层合板易发生劈裂破坏。 5 号层合板中±45°铺层比例较小,其各铺层最大失效系数均位于孔边±45°附近(图13),说明±45°铺层比例较小时,层合板易发生剪切破坏。

对于不同铺层比例的层合板, 其首先出现失效的铺层和位置显著不同, 而这也与不同铺层比例的层合板破坏模式不同有关。1 号层合板易发生拉断破坏,其最大失效系数出现在90°铺层的孔边90°附近。2、3 两种层合板易发生挤压破坏,其最大失效系数出现在0°铺层的孔边0°附近。 4 号层合板易发生劈裂破坏,其最大失效系数出现在0°铺层的孔边0°附近。5 号层合板易发生剪切破坏, 其最大失效系数出现在±45°铺层的孔边±45°附近。

1、4、5 号层合板与另外两种层合板相比 (图9-图13), 最大失效系数在孔边不同位置变化剧烈,即在孔边某个位置失效时, 孔边其他位置还远没有达到失效值。 说明这三种层合板的连接效率较低,未能有效发挥复合材料的优异性能。

在机械连接中, 增加层合板中0°铺层可以显著降低层合板中90°铺层的最大失效系数 (图9、图10), 提高层合板中±45°铺层比例可以显著降低层合板中±45°铺层的最大失效系数(图10、图13),增加层合板中90°铺层可以显著降低层合板中0°铺层的最大失效系数(图11、图12)。

图14 给出了5 种不同铺层比例层合板孔边最大失效系数对比柱状图。 从图中可以看出,1、4、5 三种层合板孔边最大失效系数远大于另外两种层合板,这也说明在机械连接设计中,拉断破坏、剪切破坏和劈裂破坏等破坏模式的破坏强度较低, 而挤压破坏的破坏强度较高。

图14 5 种层合板最大孔边失效系数

3 结 论

复合材料层合板的连接区域应力复杂, 不同的铺层比例对孔边应力、 孔边接触力分布及孔边失效系数影响较大, 本文通过基于Gap 单元的二维有限元模型对不同铺层比例的层合板进行了计算, 通过对比分析,得到以下结论:

1)采用非线性Gap 单元可以有效的模拟孔边接触问题;

2)铺层比例对层合板的破坏模式影响较大,缺乏0°铺层的层合板易发生拉断破坏, 缺乏90°铺层的层合板易发生劈裂破坏, ±45°铺层较少的层合板易发生剪切破坏, ±45°铺层较多的层合板易发生挤压破坏;

3)破坏模式不同, 层合板首先出现失效的位置和铺层不同,易发生拉断破坏的层合板,其失效最先出现在90°铺层的孔边90°附近, 易发生挤压破坏的层合板,其失效最先出现在0°铺层的孔边0°附近,易发生劈裂破坏的层合板, 其失效最先出现在0°铺层的孔边0°附近,易发生剪切破坏的层合板,其失效最先出现在±45°铺层的孔边±45°附近;

4)3 号层合板±45°铺层比例不低于40%,90°铺层比例不低于10%,0°铺层比例不低于25%,其钉载接触力符合余弦分布规律;

5)各层应力均匀, 最大失效系数在孔边不同位置变化平缓的层合板连接效率较高。

[1]Waszczak J,Cruse T. Failure mode and strength predictions of anisotropic bolt bearing specimens[J]. Compos Mater, 1971, 5:421-5.

[2]De Jong T. Stresses around pin-loaded holes in elastically orthotropic or isotropic plates [J]. Compos Mater, 1977, 11:313-31.

[3]Zhang K, Ueng C. Stresses around a pin—loaded hole in orthotropic plates with arbitrary loading direction[J]. Compos Struct, 1985, 3:119-43.

[4]Dano ML,Gendron G, Picard A. Stress and failure analysis of mechanically fastened joints in composite laminates[J]. Compos Struct, 2000, 50:287-96.

[5]Wang C M S, Mattews F L. A finite element analysis of single and two-hole bolted joints in fiberenforced plastic [J]. Compos Mater, 1982, 16(5):370—376.

[6]FU-Kuo Chang, Richard. A scott failured of composite laminates containing pin -loaded holes -method of solution[J]. Compos Mater, 1984, 18(5):251-252.

[7]Daniel I Mo, Rowlands R E, Whiteside J B.Effects of material and stacking sequence on behavior of composite plate with holes[J]. Exp Mech, 1974.

[8]中国航空研究院. 复合材料连接手册[M]. 北京:航空工业出版社. 1994.