青州航道桥边跨大节段钢箱梁组拼控制技术研究*

刘 鹏 贺拴海 赵英策

(长安大学公路学院1) 西安 710064)(中交公路规划设计院有限公司2) 北京 100088)

0 引 言

青州航道桥为港珠澳大桥主体工程3个通航孔桥之一.青州航道桥及附近深水区通航孔桥位于伶仃洋海域繁忙海运航道之上,毗邻珠江入海口,常年大风天气较多,台风影响严重,传统施工方法难以满足施工工期要求.大节段吊装架设方法能够大幅缩短工期,减小恶劣施工环境的影响,因此该方法在港珠澳大桥建设上应用广泛[1-3].

文中以青州航道桥边跨大节段工厂拼装为例,着重研究了钢箱梁大节段焊接施工中拼装线形控制方法,分析了主要影响参数,如焊缝收缩量、温度和组拼支撑条件对拼装线形的影响;对钢箱梁组拼、存放、转运过程中局部受力进行分析,研究了钢箱梁支撑位置、面积和场地不均匀沉降对其局部受力和稳定性的影响,探寻合理、有效的大节段钢箱梁拼装监控技术,确保大节段组拼线形和局部受力处于可控状态,为钢箱梁从无应力状态向设计成桥状态转换奠定基础,并总结相关经验为今后类似工程实践提供有益参考.

1 工程概述

1.1 总体概况

青州航道桥为双塔双索面钢箱梁斜拉桥,全桥采用半漂浮体系.桥跨布置为110m+236m+458m+236m+110m=1150m.仅在中跨和次边跨布设斜拉索,标准索距为15 m.主梁采用流线型扁平钢箱梁,钢箱梁主体结构除边跨跨中处梁段采用Q420qD 外,其余均为Q345qD.钢箱梁梁顶宽33.8m(不计风嘴),底板宽21.2m,梁高4.5m,风嘴长度为2.6m.

1.2 施工方案

根据构造,青州航道桥全桥钢箱梁划分A~S共18种类型、85个梁段,索区梁段采用悬臂拼装法安装,索塔塔区节段和边跨区梁段安装采用大节段整体吊装法架设,图1所示为青州航道桥大节段梁段划分示意.

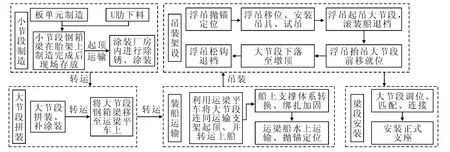

大节段整体吊装法安装钢箱梁需要经历小节段制造、大节段拼装、装船运输、吊装架设和梁段安装5个节段,具体施工流程见图2.对于大节段钢箱梁制造细分3个阶段:板单元制造、小节段组装、大节段拼装.

图1 青州航道桥边跨大节段划分示意(单位:m)

1)板单元制造 钢箱梁由顶板单元、底板单元、斜底板单元、隔板单元、腹板单元组成.板单元在工厂进行加工,其加工精度为控制重点.

2)小节段制造 采用多节段连续匹配组装方案,在节段制造中,按照自下向上、自中间向两边的顺序.组装时以胎架为外胎,以横隔板、腹板为内胎.小节段组装完成后运输至涂装厂房内进行打砂、涂装,再运至拼装厂房进行大节段拼装.

3)大节段组拼 大节段钢箱梁总拼由于受装船和运输条件的限制,多数在外场完成,也有少数在车间内完成.青州航道桥大节段的总拼在拼装车间的专用胎架上进行,采用纵横基准线、测量塔控制组拼线形和环口倾角.

图2 大节段钢箱梁架设流程

1.3 钢箱梁大节段组拼控制

无应力构形是现场施工和工厂预制的重要信息,无应力状态控制法(几何控制法)要求对钢箱梁进行严格几何控制[4-6].大节段吊装法钢箱梁的无应力线形是在大节段组拼期间实现的,须重点对大节段组拼施工节段实施控制.

图3 大节段钢箱梁组拼胎架线形设置示意

钢箱梁大节段在车间总拼时,钢箱梁胎架上设置拱度应考虑无应力线形、焊接收缩量,以及胎架的弹性变形量设置胎架预拱度,见图3.其拱度关系如下:胎架拱度=无应力线形+焊接收缩+胎架的弹性变形量.设计整体拼装胎架时,胎架纵向各点标高根据施工监控方提供的制造线形,并应考虑结构底板的高度变化、焊接收缩量和胎架变形量因素.结合大节段组拼施工特点,大节段工厂组拼的重点包括以下3个方面.

1)大节段组拼纵向线形控制 大节段组拼线形控制是组拼监控的关键.影响拼装线形的主要因素有焊缝收缩量、梁重的不确定性和总拼支撑条件等,须调整大节段组拼线形使其达到制造精度,这也是几何控制法的内在要求.

2)大节段梁长控制 大节段组拼线形控制是组拼监控的重点.以小节段制造阶段梁长的初步控制为基础,大节段对其进行精确控制:精确控制大节段环缝的焊缝宽度和收缩量,前一环缝的焊缝误差在下一环缝中进行有效调整,确保梁长可控.影响梁长的因素较多,主要因素是无应力尺寸精度和焊缝预留宽度及收缩.

3)大节段接缝夹角监测 为保证大节段与合拢段之间在安装时能够平顺对接,在制造时大节段接缝处夹角应为无应力夹角,并对接缝夹角进行几何控制,保证大节段的顺利连接.

2 组拼线形控制

2.1 焊缝收缩量

为避免仰焊带来的焊接质量不可控,青州航道桥边跨大节段采用栓焊结合构造,顶板纵向U型加劲肋采用栓接,斜底板、腹板和底板加劲肋均采用焊接.钢箱梁焊接环缝底板焊接工作量要比顶板要大,其焊缝收缩量较顶板也偏大.一般地,大节段环缝焊接在环口处布置一定量的定位止推板或马板,以对焊缝收缩量进行强制控制.港珠澳大桥青州航道桥在大节段焊接过程采用了无马板焊接施工工艺,这避免了设置马板带来的焊接残余应力,但也对焊接施工工艺和节段拼装线形控制提出了更高的要求.

为分析焊缝对大节段拼装线形的影响,以青州航道桥边跨大节段为例,其钢箱梁梁高4.5m,梁段节段长度见图1.待焊接工艺稳定工艺稳定后,同时测量顶、底板焊缝预留宽度S、焊缝收缩量ΔS,并计算焊缝收缩率η=(ΔS/S)×100%,实测数据见表1.

表1 大节段钢箱梁架设流程

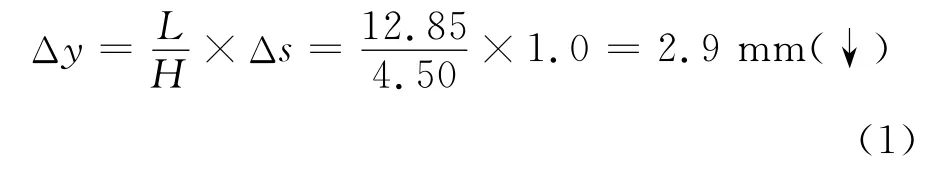

由实测数据可知:顶板焊缝收缩为33.1%,底板焊缝收缩率为43.0%,底板焊缝收缩率比底板要大9.9%.假使顶底板焊缝预留量均为10 mm,则底板焊缝将会比顶板多收缩1 mm.图4为钢箱梁节段拼接几何关系.由图4可知,若按相对几何控制则下个梁段将发生arctan(2.2×10-4)的转角,顶、底板焊缝不均匀收缩将导致下一梁段前段下挠.

图4 钢箱梁组拼几何关系示意

假定ES25与ES24焊接时顶、底板发生1.0 mm 的不均匀收缩,则在ES24梁段端头将会产生2.9mm 的下挠.

若按此线形继续进行拼装,假定不对拼装线形进行控制在其余节段拼装不发生焊缝不均匀收缩,则将在大节段末端产生29.6mm 的下挠.

若大节段拼装每处焊缝环口均发生1.0mm 不均匀收缩量,则大节段端头将会下挠160.5mm.

由式(1)~(3)知,拼装进行时若不对焊缝不均匀收缩进行适当地焊接校正和补偿,这将会改变梁段间的相对几何关系,并对大节段拼装线形产生较大影响.事实上,由于对焊缝工艺和拼装线形的控制及胎架的限制,大节段拼装绝对几何线形将不会发生式(3)计算所得的下挠量.但对于两个相邻梁段来说,焊缝不均匀收缩导致2.9 mm的变形也是不容忽视的.焊缝收缩量不均匀性为大节段拼装最重要的误差因素.应从焊接工艺和线形控制两方面入手,有效控制钢箱梁大节段线形的几何控制精度:(1)在焊接工艺设计上,应寻求钢箱梁节段长度最大化,减少对接缝数量;应合理选择焊接参数和方法,如焊接接头形式、输入线能量(J/cm)、焊缝断面积、焊接顺序等;多节段箱梁制造中,应保持各节段的组装精度、约束条件、焊接工艺、施焊顺序相同,以便确保所有节段几何精度一致;(2)在拼装几何线形控制上,应在预制场对钢箱梁的几何要素进行严格地控制和测量:梁段长度、梁段间环缝倾角、切焊缝预留量等;应对焊缝宽度、焊接收缩量(焊缝收缩率)进行监控,对焊缝收缩误差可能引起的几何误差进行监测,并对焊缝宽度进行校正、补偿.

2.2 梁重偏差

钢箱梁恒载误差在无应力线形计算中为重要的结构误差参数.由于钢箱梁节段实际重量与设计参数存在差别,将导致后成桥线形的偏差.梁段重量偏差应通过对大节段组拼期间的无应力拼装线形进行调整来消除,可行的方法为调节顶、底板组拼焊缝宽度来调整线形.

因钢箱梁顶板为栓焊构造,顶板焊缝宽度可调节的最大值为2 mm.为确定顶板焊缝最大调节量2mm 内可调节的梁重偏差范围,计算了不同的梁重偏差下焊缝宽度调节量.

图5中列出了梁重偏差在正误差(实际施工中梁重往往存在正误差)5%~30%之间时对应的焊缝宽度调节量.由图5可见,焊缝应调节量随着梁重偏差的增大而增大,两者线性比例关系.同时从图中还可看出,在梁重偏差为23.9%时,对应的调节焊缝宽度量为2mm.由此可知,梁重施工偏差在23.9%内时,可以通过有效调节焊缝宽度以消除梁重偏差对制造线形的影响,而不影响顶板拼接板的栓接工艺实施.

图5 梁重偏差引起的焊缝宽度调节量

钢箱梁大节段在工厂拼装完成意味着成桥线形的初定,为实现设计成桥线形,在大节段拼装过程中需通过小节段称重来了解准确的梁重信息以通过调节焊缝宽度来修正大节段钢箱梁无应力线形.

2.3 组拼支撑条件

青州航道桥边跨大节段宽跨比为0.307,为典型超宽钢箱箱梁,面内刚度较柔、大节段组拼支撑条件下钢箱梁纵向挠度和横向变形相对几何关系和绝对几何关系在大节段拼装线形监控中就显得非常重要.

为分析组拼支撑线形在组拼支撑条件的变形,采用ABAQUS 6.13建立青州航道道桥边跨大节段中典型小节段ES23 板壳单元计算模型[7],板单元采用S8R8节点减缩积分板壳单元,网格划分采用高效精确的四边形网格.边界条件模拟组拼胎架支撑,大节段组拼胎架支撑与调位装置设置如图所示.钢箱梁节段采用单层、多支点支撑.钢箱梁胎架支撑与调位装置设置于横隔板或横肋板处,典型小节段拼装采用千斤顶4点支撑调位,调位完毕后采用6点支撑存放.

由计算结果可知,钢箱梁小节段在组拼胎架支撑下钢箱梁局部变形最大为-2.2mm,转角变形最大8.1×10-4rad.在大节段钢箱梁组拼线形监测中,拼装线形测点布置和基准线的定义应排除这些局部变形的影响,大节段端头切角测量应扣除钢箱梁一期恒载下的变形,组拼线形控制应以绝对几何关系控为主.

2.4 温度

温度是大节段钢箱梁组拼的几何控制中的重要影响因素.温度对钢箱梁大节段拼装线形总体上可分为2种:(1)温度梯度的影响,由于大节段拼装在预制场车间内进行,温度梯度影响不明显.此阶段主要对大节段钢箱梁车间外存梁期间的端头接口处的温度梯度变形进监测,掌握接缝倾角随温度梯度的变化规律,以指导边跨大节段钢箱梁与合拢段之间环口的桥位处焊接;(2)整体升降温的影响.整体升降温影响大节段钢箱梁梁长控制和支座预偏量的设置.由于钢箱梁设计基准温度为22.7℃,以此温度为基态对拼装车间温度进行实时监测,以修正温度影响确保对梁长的有效控制;通过拼装时刻的温度与桥位架设时刻温度进行对比,确定钢箱梁支座的预偏量.支座预偏量设置见图6,其计算方法见式(4).

图6 支座预偏量设置图示

式中:Δf为支座预偏量;f1为实际安装温度与设计基准温度不一致引起的预偏量值;f2为安装支座时箱梁底板尚未发生的变形引起的预偏量值.

3 局部受力分析

3.1 支撑位置

为考察钢箱梁组拼调位过程中在四点支撑下钢箱梁的局部受力,对采用ABAQUS 6.13建立典型小节段ES23在组拼调位工况时的板壳单元计算模型,位于横肋板与中腹板交汇处,支撑面积为500mm×200mm,计算时考虑1.3的启顶动力系数.

为考察钢箱梁组拼调位时不同支撑位置对四点支撑下钢箱梁的局部受力影响,将支撑位置在纵向分别偏离横肋板150,250,350 和450 mm,分析其对钢箱梁局部受力的影响.计算结果见图7.由图7可见,在支撑中心位置偏离横隔板450 mm 时,局部Mises应力达到293.5 MPa,接近设计容许应力.因此调位支撑须严格设置于设计规定的部位,以避免钢箱梁在存放过程中因局部刚度不足变形破坏.

图7 不同支撑位置下钢箱梁局部受力

3.2 支撑面积

为考察钢箱梁组拼调位时不同支撑面积下的钢箱梁的局部受力,计算在支撑面积为500 mm×100mm~500mm×500mm 和500mm×200 mm~500 mm×900 mm 时的钢箱梁Mises应力,计算结果见图8.由图8 可见,钢箱梁局部应力随支撑面积变化影响不大,考虑钢箱梁局部受力安全性及施工可行性,采用500mm×200mm支撑形式.

图8 不同支撑面积下的钢箱梁局部受力

3.3 场地不均匀沉降

大节段组拼基地位于人工填筑岛之上,地基承载能力较差,极易发生地基沉降现象.因此施工中应对地面沉降现象引起格外重视,对地基较差的场地进行加固处理,以保证局部受力安全.

4 结 论

针对青州航道桥边跨采用大节段整体吊装架设方法中的钢箱梁大节段组拼为关键控制工序,研究了钢箱梁大节段焊接施工中拼装线形控制方法,得到以下结论.

1)焊缝收缩量为钢箱梁焊接组拼线形、梁长控制的重点,梁重偏差可通过焊缝宽度进行有效修正.

2)超宽钢箱梁大节段拼装线形控制时应考虑组拼支撑条件的影响.

3)钢箱梁局部受力对支撑位置敏感,且在组拼过程应严格控制支撑局部沉降.

[1]顾雨辉,朱 浩.崇启大桥大节段钢箱梁施工监控关键技术研究[J].中外公路,2011(2):84-88.

[2]周仁忠,郭 劲,曾 健,王紫超.大跨径钢箱连续梁桥临时结构加固计算[C].第十九届全国桥梁学术会议论文集,上海,2010:1029-1940.

[3]颜东煌,陈常松,董道福,等.大跨度钢主梁斜拉桥的自适应无应力构形控制[J].中国公路学报,2012,26(1):55-60.

[4]梁 鹏,肖汝诚,徐 岳.超大跨度斜拉桥的安装构形与无应力构形[J].长安大学学报,2006,26(4):49-53.

[5]苗家武.超大跨径斜拉桥设计理论研究[D].上海:同济大学,2006.

[6]石亦平,周玉蓉.ABAQUS 有限元分析实例详解[M].北京:机械工业出版社,2006.