降低烧结返矿率的摸索实践

罗 奇

(首钢水钢炼铁厂,贵州六盘水553028)

1 引言

随着炼铁精料技术的发展,高炉对烧结矿的质量要求越来越高,不仅要求其品位、碱度稳定,而且对其强度和粒度组成的要求也越来越高。进入2012年国内、国际钢铁价格急剧下滑,产品与原材料价格呈现倒挂现状,小河公司生产呈现巨亏现象,企业生产如履薄冰、艰难度日。在这一生死存亡的紧要关头,博宏公司采取果断决策,要求小河公司90m2烧结机生产物料取消进口矿,全部使用本地区的赫章和观音山等周边矿产资源,这对烧结生产来说是一项艰巨的任务,是一门全新的课题。烧结生产不仅要保证品位、碱度的稳定,而且还必须要在2011年的基础上降低返矿率,减少内部循环量,提高成品率,从而降低烧结生产成本。据以往的经验,返矿率每增加1%,高炉焦比升高0.5% ~1%,产量下降1%。为此,降低烧结返矿率成为了我们工作中的一个重要任务。经过近一年的努力,我们摸索出了一套行之有效的方法,并在生产中获得了初步成功。

2 影响烧结返矿率的主要因素

多年的生产实践及有关研究表明,影响烧结返矿率的因素是多方面的,也是复杂的。既有烧结料化学成分、矿物组成的影响,又有配碳量、混合料水分、料层厚度、透气性等工艺操作参数方面的影响,另外,抽风负压、冷却速度等设备工艺参数也对返矿率有不同程度的影响。结合实际生产情况,我们拟定出一系列的操作办法和设备改进、改造项目,并通过实际生产实践摸索能够降低返矿率的操作参数。

3 降低返矿率的主要措施及对策

3.1 在现有资源情况下尽量优化物料结构

90m2烧结机生产使用的物料全为国内矿,其中90%为省内矿,主要是观音山与赫章地区的资源。在烧结矿生产中广泛使用且较好的矿石就是含Fe2O3的赤铁矿,进口矿绝大多数都为赤铁矿,其次就是磁铁矿、褐铁矿和菱铁矿。而我们目前使用最多的就是烧结理论上最不适应烧结生产的赫章地区的菱铁矿和观音山的褐铁矿。褐铁矿含大量的结晶水,分子式为Fe2O3·nH2O,是一种可烧性较差的铁料。生菱铁矿粉,含有部分结晶水,主要是碳酸盐结构,分子式为FeCO3,在自然界中多为粘土菱铁矿,并含有大量的粘土和泥沙等杂质,液相反应时分解压高,燃料消耗高,由于碳酸盐的分解反应,产生大量气体,爆裂性大,收缩性大,成矿率低等。通过长期的生产实践我们形成了赫章焙烧为主,其次是观音山褐铁矿和赫章生菱铁矿还有少许的50褐铁矿和磁选粉的原料结构。

3.2 合理利用四辊破碎设备,尽力确保燃料粒度

烧结使用的燃料为焦粉和无烟煤,破碎设备为两台四辊破碎机(一备一用),破碎方式为开路破碎,燃料堆场面积比较狭窄,最多储量为2 000t左右,堆场没有雨棚,正常生产焦粉和无烟煤粉分开破碎,按1∶1的比例进行混合使用。在雨季生产时,单破无烟煤四辊破碎机极易粘料堵塞,造成生产中断,这时我们按1:1的比例混合上料进行破碎,确保四辊破碎机的作业率。通过精心设备维护和合理调整破碎物料,燃料粒度小于3mm的从2011年的平均70.2%上升到2012年的76.3%,是降低烧结返矿率的有力保证。当然我们的燃料还远没有达到小于3mm≥90%的水平,是今后必须要努力攻关的课题。

3.3 强化制粒和造球

在制粒造球方面,我们进行了一项改进和一项改造如下。

3.3.1 混合机的迎料板加高改进

混合机内的迎料板原来为30mm,造成物料在筒体内被扬起的抛物线高度不够,仅为30°角左右时就被全部抛出,造成混合制粒、造球效果不好。我们把迎料板加到50mm高后,物料可被扬起75°角左右才全部被抛出,提高了混合料的制粒效果。如图1所示。

图1 混合机的迎料板改进

3.3.2 生石灰配加系统的改造

生石灰配加系统由螺旋给料机、螺旋电子秤改为皮带电子秤下料方式,大大地减少了生石灰的下料波动。螺旋电子秤的缺点是:下料瞬时不均匀;螺旋给料机叶片易磨损;易造成卡、堵现象;秤体上易积灰造成下料波动等因素。通过改为皮带下料后,下料量稳定,而且可提高生石灰的配比和下料量,故障率大大降低,是稳定烧结成分和提高混合机制粒、造球的基本保证。在使用物料基本不变的条件下,两种下料方式的数据分析见表1、表2。

表1 螺旋秤下生石灰

表2 皮带秤下生石灰

由表1、表2生产实践数据可以看出,在使用物料相同条件下,生石灰使用皮带秤下料后,混合料中小于3mm的粒级含量减少了,其他粒级组成均有不同程度增加,更有利于烧结生产。但是我们由于使用的含铁原料小于3mm的占70%以上,二混后的粒级小于3mm的还比较高,离理想控制小于15%的差距还比较大,是今后攻关的和研讨的课题。

3.4 合理调整七辊布料器的角度

车间使用的七辊布料器在施工建设时受到场地限制没有调整到位,导致只有四个辊能产生作用,由于调整施工难度大,承包方一直没有整改,导致这一设备在生产中不能很好地发挥作用。小河公司利用2012年3月22日~23日的计划检修时间对七辊布料器进行了调整工作,达到预期效果。

3.5 合理提高料层厚度

烧结生产的发展都应该是提倡厚料层操作,我们90m2烧结机的台车挡板高度原设计施工为700mm,在生产实践中由于受到主抽风机功率的限制,料层最高仅能铺到570mm,导致有130mm的挡板长时间作无用功,在烧结机投产后半年时间就被烧坏变形,后来我们就不得不将原来700mm高的挡板降低为现在的600mm。

烧结以风为纲,小河90m2烧结机受到主抽电机功率不足的影响,加之电机本身带病作业,造成我们降低台车挡板高度,造成烧结机利用系数最高仅为投产初期的1.28t/m2·h,一直没有达到设计的1.35t/m2·h的目标。在这一现状下,小河公司不得不降低烧结矿用量,提高球团矿及块矿的比例,确保烧结能够得到正常组织生产。现阶段我们是根据不同时期的物料结构,在主抽电机电流不超过250A的情况下,尽量提高料层厚度,现阶段可铺到580~600mm。

3.6 提高点火温度,严格控制终点温度

烧结机双预热器由于前期受高炉煤气质量含尘量大、湿气大等因素影响,造成大部分管道均被堵塞。车间利用2012年3月22日~23日的计划检修时间对预热器进行清理、施工焊接恢复使用。加之受到台车挡板下降的影响,改变了点火炉原与料面的高度,也利用本次检修将点火炉整体下降100mm,始终保持和原设计与料面的高度。通过近期的生产实践,当前的点火温度可控制在1 050~1 100℃之间,台车料面返青而不过烧,是控制台车表面返矿量的有效措施之一。

在终点温度的控制上,车间要求必须要将其控制在倒数第二个风箱处,终点温度控制在250~330℃之间,大烟道主管废气温度控制在100~120℃,是保证烧结矿在烧好烧透的前提下,合理有效地保护好机头静电除尘器及主抽风机转子,从而延长设备寿命和提高烧结矿成品率的有效措施。

3.7 提高烧结碱度

提高烧结矿的碱度是提高烧结矿强度有效措施之一,原来我们的生产碱度为1.85倍,在现阶段提高到2.10倍。主要原因是在烧结矿中最利于高炉冶炼还原的是铁酸钙(分子式为CaO·Fe2O3),在烧结液相生产反应中,其强度最好,根据矿相反应原理和实际生产证明,提高烧结矿碱度,有利于促使铁酸钙的生成,增加反应过程液相量,从而提高烧结矿强度。有试验证明,如表3所示。

由表3可看出:随烧结矿碱度升高,成品矿中<5mm粒级含量逐渐减少,强度呈上升趋势。

3.8 对烧结机本体设备进行堵漏风

我们在烧结机的漏风处理上,进入2012年开始将全部风箱伸缩节用6mm的铁板全部密封,在风箱上部与烧结机骨架螺栓连接处利用2012年3月下旬的计划检修全部用3mm的铁板四周焊接密封,更换了部分台车挡板,更换了烧结机头、尾部密封板及其他部分的堵漏等工作。表4为使用物料配比相同和料层均为560mm的情况下各部风箱堵漏前后负压对比情况。

通过生产实践烧结机的风箱负压均有所上升,有效地减少了有害漏风,使设备更好地发挥功效。

3.9 延长烧结矿冷却时间

冷却速度过快,会对成品烧结矿强度和粒度组成造成不利影响。为了将此影响降到最低程度,我们提高了环冷机的料层厚度,降低环冷机的运转速度,使烧结矿的冷却时间由原来的45min延长60min,为改善其粒度组成创造了条件。

4 生产效果

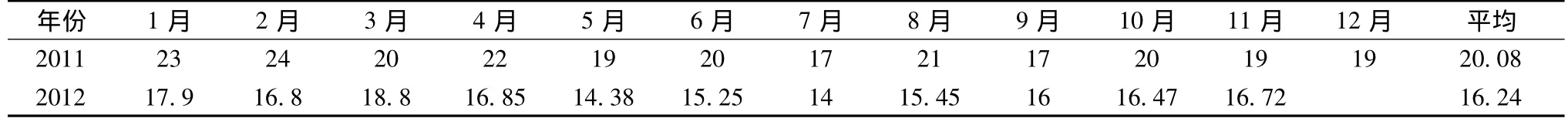

自2012年以来,车间从优化配料、强化制粒和造球、合理调整七辊布料器的角度、合理提高料层厚度、适当提高点火温度、对烧结机本体设备进行堵漏风等几个方面着手,使烧结返矿率从2011年的20.08%降到了2012年的16.24%,返矿率下降了3.84个百分点。具体数据见表5。

表3 烧结矿碱度对其粒度的影响

表4 风箱堵漏前后负压对比情况

表5 2011年与2012年各月返矿率完成情况比对(%)

从表5中可以看出,进入2012年后烧结返矿率对比2011年均有所下降,特别是经过2012年3月下旬的计划检修后,从4月份开始返矿率均控制在17%以下,该项指标目前国内完成最好控制在11% ~13%,我们完成16.24%,离最好水平差距还比较大,仅处于国内中等水平,今后还必须坚持攻关。

4.1 社会、环境效益

在烧结生产中降低返矿率,就会降低烧结工序中的扬尘,从而减小过程污染,对周边的环境及内部生产环境都是非常有必要的,更能够向清洁生产迈进。

4.2 经济效益分析

如果小河公司的生铁产量按每月3.3万吨组织生产,年产量就是39.6万吨,其中矿石单耗按2.1,入炉烧结矿的使用比例按70%组织配入生产,烧结内部加工费每吨入炉烧结矿按120元计算。

在2011年内返矿率为20.08%时的需要的支付内部循环费用为:39.6×2.1×70% ÷0.799 2×0.200 8×120=1 755.1万元

按2012年返矿率为16.24%时的需要的支付内部循环费用为:

39.6×2.1×70% ÷0.837 6×0.162 4×120=1 354.39万元

由此可以看出一年内返矿率降低了3.84个百分点,可以为企业降低400.71万元的生产投入。

5 结语

小河公司自取消进口矿,全部使用周边高硅、低品位铁料以来,克服了周边物料二氧化硅高而且波动范围较大等诸多不利因素,通过近一年来艰难的摸索和生产实践,不断总结出大量使用本地区以赫章焙烧菱铁矿和观音山矿及赫章生菱铁矿为主生产操作参数,不仅相对稳定了烧结矿的品位及碱度,而且烧结返矿率也得到了相应的控制,逐渐摸索出一条以低品位烧结矿冶炼的经营思路。在钢铁市场瞬息万变的今天,我们的生产经营如履薄冰、任重道远。我们必须时刻警惕、居安思危,全身心地投入小河成本攻坚战中,为企业的生存添砖加瓦、献计献策、奋力探索。