地面防喷器控制装置大排量气动油泵研制与应用

方志猛,李 英,陈慧慧,郭 晨,王晓颖,何伟红,杜金凤

地面防喷器控制装置大排量气动油泵研制与应用

方志猛,李 英,陈慧慧,郭 晨,王晓颖,何伟红,杜金凤

(北京石油机械厂,北京100083)

地面防喷器控制装置对气动油泵系统的要求越来越高,普通气泵很难满足要求。研制了一种新型高压大排量气动油泵,并对其主要零件的材料、参数和理论排量进行了设计计算。该泵有较高的流量和压力输出,泵效高,性能稳定,结构简单,工作安全可靠。已广泛应用于国内外油田现场,为今后该类泵的研制提供了理论依据和参考。

防喷器;控制装置;气动油泵;高压;大排量

地面防喷器控制装置(以下简称控制装置)是控制井口防喷器组、液动节流阀以及压井阀的重要设备,也是钻井、修井作业中防止井喷不可缺少的装置[1]。近年来,随着对外出口以及国内各油田井队出国打井的日益增多,越来越多的控制装置打入了国际市场。但是,现有的控制装置已经不能满足API Spec 16D 2nd规范对泵系统的要求[2-3]。现有的气动油泵只能满足高压小排量和低压大排量的要求,不能同时满足输出高压和大排量。而从国外进口的气动油泵价格昂贵,安装困难,维修不方便。为了彻底解决这一问题,进一步稳定国内市场,开拓国际市场,研制开发了高压、大排量气动油泵(本文简称F泵)。

1 工作原理

F泵主要由上部动力驱动和下部的液压吸排油2部分组成。

动力驱动部分如图1所示,压缩空气经泵头组件进入阀芯套组件的内腔,并进入气缸上腔推动活塞下行,此时气缸下腔的气体经气管由排气口排出。随着活塞的下行,带动阀芯杆组件下移1个节距,这时阀芯套组件上的上进气口封闭,压缩空气经气管与下进气口相通,从而实现换向[4]。

图1 气动油泵动力驱动部分

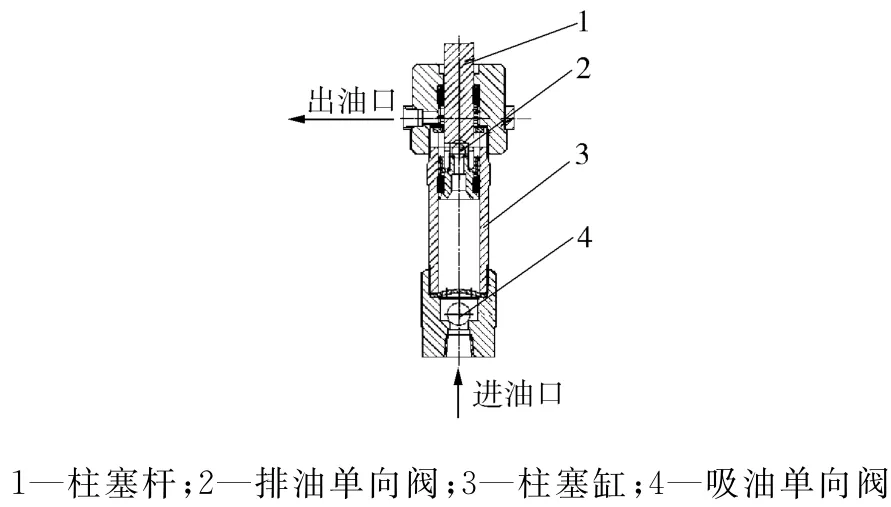

液压吸排油部分如图2所示,当动力驱动部分带动柱塞杆上移时,吸油单向阀上移打开,液压油从吸油口进入柱塞缸下腔,柱塞缸上腔的压力油经排油单向阀排出。当动力驱动部分换向后,吸油单向阀关闭,柱塞缸上腔的压力油经排油单向阀从出油口排出。随着动力驱动部分的往复变换气流,活塞与气缸活塞杆即连续上下往复运动。与此同时,柱塞杆也被带动上下往复运动,实现气动油泵的吸排油过程[5]。因此,F泵的特点是间歇吸油,连续排油,启动平稳,并可带载启动。

图2 气动油泵液压吸排油部分

2 关键参数

普通气动油泵一般只能满足高压小排量或者低压大排量的情况。而F泵需要同时满足输出高压和大排量的要求,且泵的结构要简单、合理。为了满足输出高压的要求,初始设定F泵的液气比为50∶1。在控制装置中,通常压缩空气为0.53~0.80 MPa,故当气源压力取最大值0.80 MPa时,油路输出最高压力为

控制装置的工作压力为21 MPa,静压试验压力为1.5倍的工作压力,即31.5 MPa,控制装置中高压溢流阀的开启压力为34.5 MPa,F泵最高输出压力为40 MPa,满足了输出高压的要求。为了满足输出大排量的要求,在设计时考虑了F泵的以下几个关键参数。

2.1 气缸的设计计算

考虑到加工方便和结构紧凑问题,初步取气缸直径D=230 mm。气缸壁厚δ为

其中

式中:pp为试验耐压力,MPa;σp为缸筒材料许用应力,MPa;σb为缸筒材料的抗拉强度,MPa;pmax为试验压力,MPa;n为安全系数。

取pmax=0.8 MPa,n=8,σb=420 MPa(选材质为20号钢)代入式(1)可求得δ=2.63 mm。

考虑到加工变形和装配工况,选取δ=8 mm,则气缸外径为246 mm。因此,气缸选择壁厚为8 mm的20号钢。

2.2 柱塞缸的设计计算

柱塞缸的关键参数主要是柱塞缸内径,而柱塞缸内径的设计是和气缸活塞杆直径、柱塞杆直径、气缸直径有关的。为此,初步选取气缸活塞杆直径d=28 mm,柱塞杆直径d′=32 mm。

柱塞缸的理论作用力(推力F1和拉力F2)是通过气缸活塞杆来传递的,所以液压缸的理论作用力为

式中:R为气缸半径,mm;r为气缸活塞杆半径,mm。

取R=115 mm、r=14 mm、pp=1.2 MPa代入式(2)~(3),可求得F1=49 831.8 N,F2=49 093 N。

由于F1>F2,所以计算时选取F1,则柱塞缸内径为

式中:d′为柱塞杆直径,mm;p′max为试验压力,p′max=1.5p。

初步取d′=32 mm,p=40 MPa,代入式(4)可得D′=45 mm。因此,柱塞缸内径选择45 mm。

2.3 液气比的验证

液气比为

式中:D为气缸直径,mm;D′为柱塞缸直径,mm;d′为柱塞杆直径,mm。

取D=230 mm、D′=45 mm、d′=32 mm代入式(5),可得液气比为52.8。因此,式(5)验证了气缸活塞杆直径、气缸直径和柱塞杆直径选取是合适的,能够满足液气比取50∶1的要求。

2.4 理论排量的计算

气动油泵的工作原理是间歇吸油,连续排油,即每冲吸油1次,排油2次,其理论排量为

式中:S为活塞行程,mm。

取S=110 mm、D′=45 mm、d′=32 mm,代入式(6)可得q=172.9 m L/冲。

因此,式(6)再次验证了气缸活塞杆直径和柱塞杆直径的选取是合适的,能够满足大排量的要求。故从设计角度来说,F泵关键参数的选择合理,满足了输出高压和大排量的要求。

2.5 密封的选择

常规气动油泵的动力驱动部分,在气动换向部分采用了平面的密封形式,即通过两光滑平面的上下滑动实现,该密封分隔进、排气部分。而在F泵中,阀芯的往复运动需要经过阀芯套圆周上均匀分布的小孔,因此,该密封的选择变得非常重要。密封选择得不好,会使气动油泵的进排气相通,无法换向,发生卡死。考虑到F泵的设计要结构简单、拆装方便,选用了O形密封圈的形式。密封圈的材料选择经过多次的反复试验,最后采用了聚氨酯的O形密封圈,该密封具有密封性能好、耐磨、抗老化等优良性能。

3 试验验证

为了测试新型气动油泵的性能,在元件试验台进行了疲劳试验,连续运行15 h,无卡阻、漏油和漏气现象。

图3~4为F泵的特性曲线,分别表示在不同的气源压力下,油压和流量以及冲次的关系。由图3~4可以看出:随着气源压力的提高,泵的最大油压、流量以及冲次都相应的增加;当气源压力为0.75 MPa时,泵的输出油压最高可达37.5 MPa,空载即油压为0时,F泵的最大流量为28.5 L/min,最高冲次为165冲/min。

图3 F泵输出油压与流量的关系

图4 F泵输出油压与冲次的关系

API 16D 2nd规范要求泵系统:使用最小钻杆(ø73 mm(2英寸)),关闭环形防喷器,打开节流阀,并在2 min内达到操作压力(8.4 MPa)。由于液压油的压缩量很小,每个大气压的压缩量约为1/50 000,所以忽略不计,只计算充满液缸所需流量。以FKQ640-7型控制装置为例,包含一个FH35-35型环形防喷器和2个液动阀。FH35-35型环形防喷器钻杆尺寸为ø346 mm(13英寸),关闭所需最大油量为94 L,则使用最小钻杆(ø73 mm(2英寸))关闭环形防喷器所需液量为

打开1个液动阀所需液量1.5 L,因此共需要77.2 L的流量。图5为普通气动油泵(简称A泵)的特性曲线,可以看出:A泵在空载时,流量约为9 L/min;在操作压力8.4 MPa时,流量约为7 L/min,2 min达到14 L。因此,当单独使用A泵时,经试验,最少需要5台A泵才能满足API 16D 2nd规范的要求。由图3可以看出:F泵在空载时的流量约为28.5 L/min,在8.4 MPa时流量约为16.5 L/min,2 min达到33 L,在单独使用F泵时,经试验,只需要2个气泵就满足API 16D 2nd规范的要求,满足了F泵输出大流量的要求。

图5 A泵输出油压与流量的关系

4 气动油泵的应用

研制的F泵装配简单、维修方便,零件数量少于普通的A泵,节省了大量的装配时间,现在已经开始批量生产,截至2013-07已生产3 000多台,广泛地应用于国内外的油田现场。现场调研表明:该气动油泵现场运行情况良好,得到了用户的称赞和肯定,并取得了良好的社会效益和经济效益。

5 结论

1) 研制开发的高压大排量气动油泵,从设计计算和元件、整机试验情况判定,设计输入均能满足设计输出的要求。

2) 现场跟踪调查表明,高压大排量气动油泵性能稳定,满足输出高压和大排量的要求。

[1] 石油天然气钻井井控编写组.石油天然气钻井井控(中国石油员工培训系列教材)[M].北京:石油工业出版社,2008.

[2] Recommended Practices for Blowout Prevention Equipment Systems for Drilling Wells API RP53 Third edition[R].MARCH,1997.

[3] SY/T5053.2-2007,钻井井口控制设备及分流设备控制系统规范[S].

[4] 王晓颖,张立刚,陈慧慧.防喷器控制装置三位四通转阀手柄位置分析[J].石油矿场机械,2013,42(2):66-69.

Development and Application of High-Duty Pneumatic Pump of the Control System for Surface Mounted BOP Stacks

FANG Zhi-meng,LI Ying,CHEN Hui-hui,GUO Chen,WANG Xiao-ying,HE Wei-hong,DU Jin-feng

(Beijing Petroleum Machinery Co.,Beijing 100083,China)

The situation mainly focused on in this article is:normal pneumatic pump can't fit the highly increased system requirement.This article presents an independent researched and developed high pressure,high-duty pneumatic pump,declare material of main components,specification and calculation of theoretical flow.In the mean time,the article states the advantages of high-duty pneumatic pump to normal pump:higher flow and higher pressure output.It is a high efficiency hydraulic power supply unit.Based on the test records,field tracing and investigations,this pneumatic pump is reliable,simple mechanism and safe,fully meet design requirements.At present,this product is being widely applied in the field in China and abroad.It also provides more theoretical foundation and practical reference for further development and research.

BOP;control system;pneumatic pump;high-pressure;high-duty

TE931.1

B

1001-3482(2014)03-0072-04

2013-09-19

方志猛(1982-),男,江苏南通人,工程师,主要从事地面防喷器控制装置设计工作,E-mail:fangzmdri@cnpc.com.cn。