四十臂井径测井处理方法改进及软件实现

李恒,郭海敏,石耀,张金海,王明朝,王迪

(1.长江大学油气资源与勘探技术教育部重点实验室,长江大学地球物理与石油资源学院,湖北 武汉430100;2.中国石油集团测井有限公司,陕西 西安710077;3大庆钻探工程公司测井二公司,吉林 松原138000)

0 引 言

油水井的套损套变给油田开发造成很大损失,特别是油田长期的注水开发,使得油田套损问题更加严重。为了确定套损发生机理和程度,需要长期动态监测套管,多臂井径测井是套管监测的重要手段之一[1-3]。

四十臂井径测井仪拥有40个独立测量臂,40个臂均匀分布在一个平面上,每2个相邻臂之间相隔9°。一次下井可以记录40条独立的井径曲线,此外还记录相对方位等信息。通常根据40条井径曲线计算一些评价参数,例如最大通径、有效通径、折算内径、椭变率、变径率等,并通过设置套损门槛值判定套损类型及套损程度。这些评价参数在程序判别套损套变情况时,人工干预较多,解释效率和解释精确度较低。本文引入数学量方差和曲线斜率,结合以上评价参数实现了快速准确识别套损。目前一些软件可以实现井径成像,但成像效果单一,无法形成对比,且未经过方位校正的数据成像并不真实。通过引入曲线方差,将套损套变的判别分为三级,通过统计分析得到的各评价参数的阈值,在程序自动判别套损套变上提高了效率与解释精度。对原始测量数据进行了方位校正,将三维管柱图,三维图及套管截面序列结合起来,实现了动态扫描检测套管状态效果。利用颜色刻度,对异常部位套管进行颜色标示,更加直观真实地展现了套管内壁情况。

1 四十臂井径测井数据特征

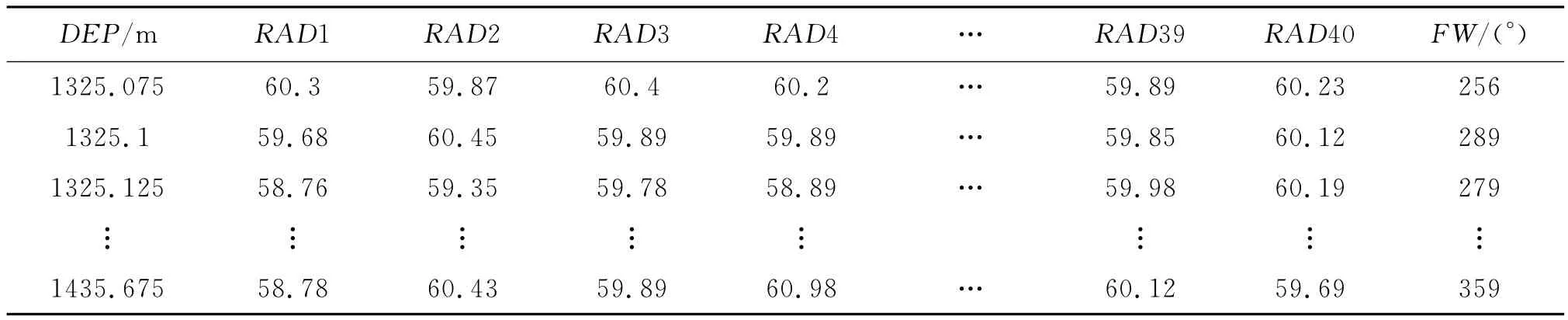

四十臂井径测井仪一次下井记录40条套管内径曲线,套管正常情况下,单臂记录值应在套管公称内径附近波动,如果套管发生较大形变,或者内壁结垢,甚至断裂,那么井径测量值将会偏离套管公称内径,套损越严重偏移量越大。仪器上部和下部均带有扶正器,仪器下井时扶正器收拢,当仪器下放到指定深度后,扶正器张开,仪器数据采集模块通电,此时记录编号为1的臂所在方位为位置0。仪器在上提过程中每移动0.025m,记录40个臂的测量内径值,记为RAD1、RAD2、RAD3、…、RAD40,分别对应40个不同方位,且由于使用了扶正器,仪器测量过程中始终居中测量,这是井径成像的重要条件。上提过程中仪器会出现旋转现象,仪器自动记录编号为1的臂相对位置0旋转过的角度FW(相对方位),计顺时针为正,逆时针为负。测量时也可根据需要加挂其他仪器短节进行一些其他数据的测量。仪器还会自动判别出每个深度记录点的最大、最小井径值,并计算每个深度点的平均井径值,形成最大井径曲线、最小井径曲线以及平均井径曲线。最终记录数据块是一个二维数据块(见表1)。

2 四十臂井径测井解释方法改进

2.1 方位校正

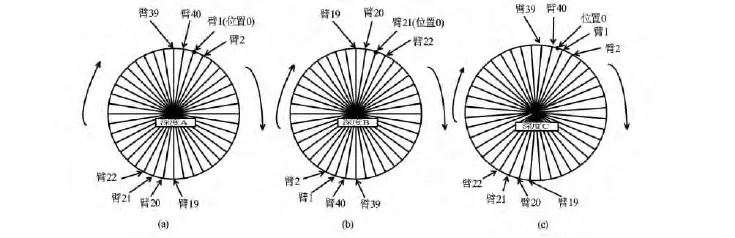

在测井过程中,仪器会跟随电缆在井筒内旋转,导致在不同深度每个探测臂所记录的数据并不是套管同一个方位上的井径值。井径仪记录的是每个探测臂测量到的套管内径值,并不能区分每个臂探测的内径值属于哪个方位。如图1(a)所示,在深度点A,臂1、臂2…所在位置如图1中所标识,当仪器到达深度点B,臂1、臂2…所在位置如图1(b)所标识。四十臂井径测井仪配有加速度传感器,该传感器能够记录其自身相对于原始方位(通电瞬间传感器所在方位,即位置0)旋转过的角度。假设深度点A,仪器到达指定深度,扶正器张开,数据采集模块通电,此时仪器记录臂1所在方位为位置0,并记录深度点A处各测量臂记录的内径值;当仪器上提到深度点B时,仪器相对位置0顺时针旋转180°,臂1、臂2到达图1(b)所示位置。通过该相对角度(相对方位),对测量数据进行方位校正,使每个臂记录的数据固定在同一个方位上,这样才能使得井径成像图更加真实,处理结果更加精准。

仪器在井下的旋转角度无法控制,如果仪器转过的角度是9的倍数,这时方位校正比较容易实现。因为仪器本身每2根测量臂的间隔就是9°,所以无论仪器是顺时针旋转,还是逆时针旋转,只要相对位置0的旋转角度是9的倍数,那么在数据采集模块通电瞬间所有测量方位均有测量臂覆盖,因而只需要将各自数据归位即可。图1(a)为在深度点A,臂1、臂2…臂40所在方位;当仪器上提到深度点B,仪器相对位置0旋转了180°,臂1、臂2…臂40所在方位见图1(b)。此时只需将臂21的值赋给臂1,臂22赋给臂2,臂23赋给臂3依次类推,这样臂1的值还是位置0套管的实际内径,其他各测量臂也获取到其对应的值。

表1 四十臂井径测井仪数据特征

图1 仪器方位校正示意图

如果仪器旋转角度不是9的倍数,此时需要通过插值计算各个原始测量点的内径值。仪器上提到深度C时,旋转过的方位角为365°,各臂所在位置如图1(c)所示。此时位置0并没有测量值,利用与位置0相邻的测量臂1和测量臂40所测得内径加权插值,计算出一个位置0的内径值,并将其值赋给臂1,作为位置0的井径值。依次类推计算出原臂2处的内径值,…,这样就完成了旋转角度不是9倍数情况下的方位校正。

通过方位校正,井径测量数据能更真实地反映套管在各个方位的变形情况,用通过方位校正的井径数据得到的三维图才能更精确地显示套损套变存在的具体部位,提高套损套变的解释精度。

2.2 基于方差的四十臂井径测井解释

井径测井中,任意深度每个方位的井径都未知,从某种意义上说每个深度每个测量臂测量的数据都是一个随机变量。一种规格的套管都有其公称内外直径,可以认为套管的公称内径是正常情况下套管内径的均值。这时可以建立起测量值与套管公称内径之间的关系,计算一段套管的内径方差。通过计算套管内径方差可以判断套管实测内径与公称内径的偏离程度,方差越大偏离程度越大,套损出现的可能性就越大。方差的计算公式为

式中,σ2为方差;Ri为第i个随机变量的数值;n为采样数据个数;ζ为采样数据的均值。

实际应用时,选取最大测量井径作为当前深度的测量值参与方差计算。因为由于对套管任何方位的损坏都需要检测,而测量值最大的臂所在方位出现套损的可能性最大。基于该原则,选取最大测量值参与方差计算,能反映任意深度套管任何可能存在的轻微套损,提高检测套损的敏感性和分辨率。如果最大井径方差很小,表明该段套管在井径变化最大的方位没有出现套损,可以判断该段套管在其他方位也不可能出现套损。根据用户划分的解释层段,计算该段套管的最大井径方差,经过统计分析,划分方差阈值,并确定与之对应的初步判断结论。然后根据计算的最大通径、最小通径、椭变率、折算内径、错断率[2-4]等参数以及各自标准精细判断套管是否发生套损、套损类型、套损程度等。最大井径方差的大小直接体现了套损套变的发生程度,方差越大套损套变越严重。

2.3 考虑曲线斜率的接箍深度快速判别法

多臂井径数据很多时候是根据套管接箍深度对测量数据进行校深。在套管接箍处,套管会出现轻微扩径的现象,因而导致井径测井曲线在套管接箍处出现轻微扩大,在图像上显示为一个尖峰。利用曲线逐点求导获取曲线斜率,在尖峰处导数不为0,这样就检测出了尖峰位置,也就是套管接箍位置。其计算公式为

式中,DEP1、DEP2分别是相邻采样深度值;RAD1、RAD2为对应深度点的测量值;K为计算斜率。

在实际应用时为了不漏检、不误检套管接箍深度点,采用同时对最大井径曲线,最小井径曲线和平均井径曲线上分别逐点求导(求曲线斜率)的方式,只有在同时满足各自统计特征时才判别为接箍点。当解释人员确定了套管接箍深度后,便可以很快地进行深度校正,提高数据预处理效率。

3 程序实现

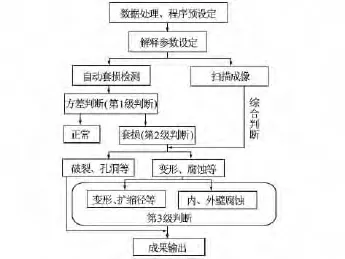

根据研究区块实测数据统计分析解释参数,在数据预处理基础上,通过程序自动逻辑判断和三维扫描成像相结合,综合判断套损套变发生情况。程序实现逻辑设计流程见图2。

图2 程序实现逻辑设计流程图

3.1 自动套损检测

将套损、套变的检测分为3级。方差作为第1级检测标准。通过对最大井径方差设置下限门槛和上限门槛,计算机将用户指定层段套管分成3大类:正常套管、腐蚀套管、变形套管。最大井径方差小于下限门槛则判断套管正常,最大井径方差处于下限门槛和上限门槛之间则判断为腐蚀套管,最大井径方差大于上限门槛则判断为变形套管。对于腐蚀套管进一步通过最大井径、最小井径特征[4-5]判别是整圆腐蚀还是部分腐蚀。套管变形包含的套损类型较为复杂。根据二级判断,最大井径是否超出射孔门槛(射孔门槛指的是井径仪在射孔效果较好处的井径响应值,超过该值表明套管已经出现洞口、裂缝等),可以将变形套管分成两大类,一类是套管出现破损;另一类套管发生形变,这种形变一般是椭变或扩缩径。如果在解释层段,最大井径出现大于射孔门槛的现象,为了不漏检任何一个出现的孔洞或是裂缝,程序都将其优先检测出来。然后根据错断参数[2-4]进一步判断是套管错断还是出现裂缝或是孔洞等。如果最大井径小于射孔门槛,表明套管没有出现孔洞或是裂缝,这时最大井径方差可能就预示着套管发生是扩缩径,根据折算内径、变径率[2-7]等可进一步判别是扩径还是缩径。

3.2 扫描成像

程序通过三维坐标转换、颜色刻度、线性插值等方法,实现了管柱包络图、三维图、截面序列图及截面序列与三维管柱图、三维图的联动绘制,达到了扫描监测套管状态的效果。由于数据已经过方位校正,所以无论是三维管柱图、三维图还是截面图都能真实地反映套管状态。

4 应用效果分析

4.1 方位校正应用

某井已投产53年,其四十臂测井数据三维管柱图见图3。图3(a)是数据未经过校正所成的三维管柱图,图3(b)是同一口井数据经过方位校正后所成的三维管柱图,从2图的对比分析发现经过方位校正的三维管柱图逆时针旋转了约50°。

图3 某井方位校正后三维管柱图与截面图

通过井下仪器陀螺仪记录了臂1通电瞬间的绝对方位,为西偏南55°方向。如果不经过方位校正,将判定套管约在东偏北72°方向出现最大破口,而经过方位校正则判定最大破口出现方位约在西偏北58°方向。由于套管受损严重,图3中可见左侧套管收到挤压向右侧运动,导致套管超出其弹性范围而破裂,属于剪切性形变。经证实,该区块确实存在地层剪切性应力,方向与套管受压方向一致。

4.2 曲线方差应用

在吉林油田经过50井次实测数据的验证统计,最大井径方差小于等于0.03时套管几乎没有任何损坏,内壁腐蚀几乎不存在,40条井径曲线平直光滑,几乎无抖动。三维管柱图曲线光滑,并无颜色显示。三维图则颜色细腻,无明显色差显示。

在套管发生轻微变形或腐蚀段,套管最大井径方差一般分布在0.03~1之间。40条井径曲线轻微抖动,出现较多毛刺,管柱三维图上出现部分不连续颜色标示。在三维图上出现颜色轻微变化,表示轻微变形或腐蚀部位(见图4)。经过计算该段最大井径方差为0.15。

图4 腐蚀套管原始曲线及成像图

套管发生严重变形时,最大井径方差大于1。套管破裂甚至是错断时,40条曲线波动较大,三维管柱图上明显看出套管有严重形变,三维图上出现红色表示(见图5)。经过计算该段最大井径方位为3.2。将最大井径方差作为判定套管状态的第1重标准,简化了判别过程,提高了解释效率。同时通过最大井径方差大小评价套损严重程度,量化了套损程度。

图5 严重变形套管原始曲线及成像图

5 结 论

(1)通过插值对测量数据经行方位校正,使得解释结果更加精确,成像图更真实。

(2)利用线性插值、颜色刻度、三维坐标转化等手段实现了截面图与三维管柱图、三维图的联动控制,实现了扫描检测套损套变,使得任何细小的套管内壁变化都能一目了然。

(3)曲线斜率的引入使得套管接箍识别更加方便快捷,提高了解释效率。

(4)引入方差不仅在使得程序能够快速准确定性分析套损套变,还对套损套变程度进行了简单直观的量化。

[1]郭海敏.现代生产测井导论[M].北京:石油工业出版社,2003.

[2]周瑞芬,陈再峰,魏建民.多臂井径成像测井解释方法[J].大庆石油学院学报,2005,29(4):107-111.

[3]宋杰.40独立臂井径成像测井仪在套损检查中的应用[J].测井技术,2003,27(2):155-158.

[4]陈福利,柴细元,金勇,等.多臂井径测井检测套损及其评价方法[J].测井技术,2005,29(1):79-82.

[5]柴满洲,向绪金,张庆生.井下电视测井系统在套管检测中的应用[J].测井技术,2002,26(3):242-246.

[6]赵慧,王红彬,赵雨,等.十八臂井径磁测组合测井仪解释方法及在长庆油田的应用研究[C]∥中国石油集团测井有限公司测井解释技术优秀论文集[M].北京:石油工业出版社,2005.

[7]戴家才,郭海敏,方伟.新型40臂井径仪测井资料处理方法研究[J].石油天然气学报,2005,27(2):59-61.