基于ARM的全自动固相萃取仪设计

张冰洋,武 力

(1.中南民族大学 创新创业中心,武汉 430074;2.中南民族大学 生物医学工程学院,武汉 430074)

0 引言

样品前处理是食品安全分析检测过程的一个关键环节,样品前处理好坏与否,将对检测结果造成直接影响,样品前处理是制约检测速度、准确度和灵敏度的瓶颈问题[1]。固相萃取相对离心、透析、蒸馏、沉淀、过滤、索氏提取等[2],具有样品转移少、蒸发少、污染小、选择性强、分离时间短、使用有机溶剂少、回收率高、重现性好等特点,能够有效将分析物与干扰组分分离,是目前迅速发展的样品分析前处理技术[3]。固相萃取广泛应用于食品安全检测实验室,萃取操作大部分采用手工萃取装置,难以实现食品分析检测要求的高通量、高效率,难以达到快速、高效、准确的要求。本文设计的全自动固相萃取仪能够把分析检测人员从复杂繁琐的重复劳动中解放出来,且能够实现样品的高通量、高效率处理,实现固相萃取的自动化、智能化。

1 固相萃取仪基本工作原理

1.1 样品前处理中的固相萃取法

固相萃取(Solid Phase Extrtaction,SPE)是近年来国外新开发的一种样品前处理技术,由液固相萃取和柱液相色谱技术相结合发展而来,主要用于目标化合物的分离、纯化和浓缩。SPE是一个包括液相和固相的物理萃取过程,在SPE过程中,固相对分析物的吸附力大于样品母液,当样品通过SPE柱时,分析物被吸附在固体表面,其他组分则随样品母液通过柱子,最后用适当的溶剂将分析物洗脱下来。SPE操作一般有六步,分别是样品前处理(这一步不包括在SPE过程中)、SPE溶剂活化、SPE助平衡、样品加入、冲洗填料、洗脱感兴趣的化合物。

1.2 全自动固相萃取仪萃取功能实现

全自动固相萃取仪通过三维机械臂和高精度蠕动泵实现固相萃取的自动化。三维机械臂由X轴载动系统、Y轴载动系统和Z轴升降系统组成。其中Z轴升降装置上固定有12跟取样针管,针管与多通道蠕动泵上的12跟硅胶管相连;Z轴升降系统固定在X轴载动系统的滑块上,在滑块的带动下,取样针管可运动到仪器背板各个溶剂盒上方;Y轴载动系统可来回推进固相萃取小柱支架,使其能够在废液搜集池和回收试管上方运动。系统通过机械臂的三维运动实现固相萃取的活化、平衡、上样、淋洗、洗脱过程中的定位,通过蠕动泵泵液实现过柱样品和溶剂的添加。机械结构采用SolidWorks 2012三维软件对全自动固相萃取仪的机械结构进行设计,机械结构图如图1所示。

图1 全自动固相萃取仪机械结构图

2 控制系统总体设计

全自动固相萃取仪控制系统主要实现三轴载动系统的运动控制和蠕动泵的泵液控制,系统总体结构框图如图2所示。控制系统采用ARM9和Cortex-M3内核微处理器构成的上下位机架构,控制核心分别为S3C2440和STM32F103RBT6。上位机采用Micro2440开发板,搭载嵌入式WinCE操作系统,基于WinCE设计系统的操控软件,控制取样蠕动泵的运转并通过数据接口和下位机进行通讯,发送操控指令。与下位机连接的硬件模块包含电机驱动模块、传感器模块、电源模块等。电机驱动模块用于驱动载动系统和升降系统的电机,光电传感器用于载动系统和升降系统原点控制。

图2 全自动固相萃取仪控制系统总体设计框图

3 控制系统硬件结构设计

3.1 电源设计

根据系统硬件模块不同,所需的电压也不同。系统中步进电机驱动模块、光电传感器、单片机的工作电压分别为24V、24V和3.3V。其中步进电机驱动模块和光电传感器直接采用开关电源24V输出端供电,采用ASM1117-3.3将开关电源的5V输出端转为3.3V电压给单片机供电。

3.2 电机驱动模块设计

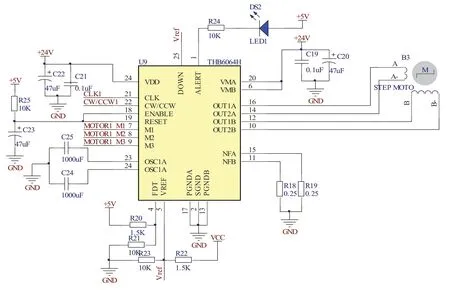

电机驱动芯片选择东芝公司的THB6064H,驱动电路原理图如图3所示。THB6064H内部集成了续流二极管,不需要外接肖特基二极管来泄放绕组电流,2相输出端口OUTA和OUTB直接与步进电机相连,选用0.25欧姆,2W的大功率电阻连接至A、B两相的电流检测端NFA、NFB。为解决步进电机低频振动大、噪声大的问题[4],采用了细分方式[5],通过M1、M2、M3外接拨码开关来设定不同的细分值,最多设置64细分[6]。

3.3 光电传感器检测模块设计

图3 步进电机驱动电路

为了对载动系统和升降系统进行准确定位和零点控制,采用槽形光EE-SX670,将其安放在X轴、Y轴与Z轴的零点位置。EE-SX670拥有50到100mA的开关能力,采用NPN输出模式,反应频率高达1KHz。由于电源存在冲击电压,在EESX672的电源输入端和地之间需要并联一个耐压值30V~35V的齐纳二极管和0.01uF的电容吸收冲击电压。为了使传感器的输出信号稳定,输出端外接一个4.7千欧的、0.5W的电阻上拉至24V电源端。STM32的每个IO都可以作为中断输入,EE-SX670的输出信号需要给STM32的外部中断端口,而STM32的IO输入电压为3.3V,所以EE-SX670的输出信号需要经过电平转换后才能连接到STI32的IO端口,检测电路如图4所示。

图4 位置检测电路

4 控制系统软件设计

控制系统软件与硬件电路紧密结合共同实现对全自动固相萃取仪的控制。本文设计的全自动固相萃取仪是集计算机自动化控制与实时性状态监控和数据分析于一体的自动化系统,要求系统能够稳定可靠的处理人机界面发出的指令请求,实时处理收发数据,提供友好的操控界面。基于以上要求,本系统采用Windows CE6.0作为操作系统平台,根据实际需要对内核进行了适当的“裁剪”,采用Visual Studio 2005开发应用软件。控制系统软件设计主要包括上位机应用软件设计和三轴运动和蠕动泵控制软件设计。

根据固相萃取操作的工作流程,系统软件提供手动操作模式和编程模式。手动操作通过触摸屏按键完成进样针管的定位和蠕动泵流量的校准,全自动操作用户设定固相萃取的流程,由仪器完成固相萃取操作,并且可以对不同样品的萃取方案进行保存和加载。两种模式的下的软件设计流程图分别如图5和图6所示。

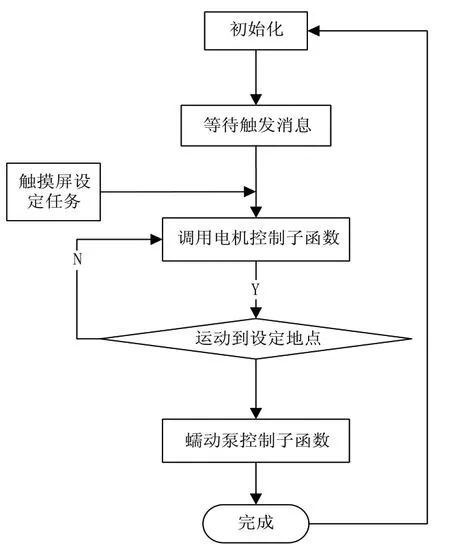

两种模式都要求准确控制X轴载动装系统、Y轴载动系统和Z轴升降系统的定位和蠕动泵的泵液量。系统三个载动轴的定位采用步进电机作为执行机构,通过STM32的定时器TIM来产生PWM信号,输出到步进电机驱动芯片上驱动步进电机运行,蠕动泵的控制则通过上位机的串行通信接口实现。三轴运动和蠕动泵控制软件流程如图7所示。

图5 手动模式软件流程图

图6 编程模式程序流程图

图7 三轴运动和蠕动泵控制软件流程

5 实验结果

采用三聚氰胺HPLC-UV方法对三聚氰胺进行检测的过程中,采用仪器进行样品的净化处理,用仪器对样品进行萃取净化后,对搜集液用50℃的氮气吹干,用20%的甲醇水溶液进定容至2ml,用HPLC(高效液相色谱法)进行分析。数据结果显示通过全自动固相萃取仪所获得的数据从回收率和标准偏差方面都满足要求(如表1所示)。

表1 添加回收结果

6 结束语

本文所设计的全自动固相萃取仪采用SolidWorks三维软件对仪器机械机构进行设计,采用ARM9和Cortex-M3双核架构,基于Windows CE6.0嵌入式操作系统用Visual Studio 2005进行应用软件开发,能够实现样品的高通量、高效率处理,实现固相萃取的自动化、智能化。实验结果表明能很好的用于自动化分析检测样品前处理的场合,具有很好的应用前景和实用价值。

[1]李梦歌.样品前处理的研究进展[J].分析与检测,2011,(11):28-29.

[2]刘大星,付留杰,赵怀龙.食品安全检测前处理技术研究进展[J].中国卫生检验杂志,2012,22(4):942-944.

[3]孙海红,钱叶苗,宋相丽,等.固相萃取技术的应用于研究新进展[J].现代化工,2011,31(2):21-22.

[4]韩全立,王宏颖.基于数控机床中步进电机的选用.制造业自动化,2010(03).

[5]冯志华.步进电机运行精度分析及细分电路的合理使用.微电机,1995(04).

[6]幸坤涛.步进电机驱动器THB6064H及其应用.电子世界,2010,(12).