电子插接件视觉检测中次品自动剔除装置设计

张 杨,孙国栋,梁永强,李 萍,胡 倩

(1.湖北工业大学 机械工程学院,武汉 430068;2.厦门金龙联合汽车工业有限公司,厦门 361023)

0 引言

次品自动剔除装置作为电子插接件视觉检测的重要组成部分,受电子插接件尺寸型号、检测效率、测量精度以及成本高等条件限制,目前市场上的自动剔除装置单一,还不能完全适应不同特性的产品,在执行剔除动作时,很容易造成过早、过晚甚至不执行的现象,这些均导致在生产插接件时,将合格品剔除或将次品误放到合格品中,长此下去会严重影响企业的生产效率和经济效益。针对电子插接件体积较小、重量轻等特点,为提高剔除工作的准确性、安全性并考虑生产成本,结合机器视觉检测的优势设计该剔除装置,以提高电子插接件的检测效率和测量精度,保证插接件产品质量。

1 电子插接件视觉检测原理

传统意义上的检测方式即步进电机驱动传送带的基础传输平台[1]适用于质量均匀、体积较大的产品检测。然而,大多数型号插接件的Pin脚数目在8~64之间,直径均小于1mm,若采用传统方法,则无法实现高精度和高速率的质量检测。为了提高测量精度和检测速率,在插接件的质检环节必须采用分段检测法,对于Pin脚数目小于30的插接件可分三段检测,若数目大于30,可分四段甚至更多。因此,作图像采集用的工作台应该具有三段以上的间歇运动功能[2]。

图1 插接件视觉检测系统原理图

基于机器视觉的插接件检测系统主要由自动送料排序装置、工业相机、图像采集卡、PLC控制器、工控机、细分与辅助工作台、电磁阀、剔除装置和视觉检测软件等部分组成,其工作流程为:自动送料排序→图像采集→图像识别与处理→次品自动剔除。插接件视觉检测系统原理(见图1):根据插接件尺寸型号、测量精度的实际需要,确定细分工作台移动速度,调整相机位置、镜头角度、光照强度等影响图像采集质量的因素;待自动送料排序装置将插接件送达指定位置后,PLC通过驱动器控制细分工作台运动,触发位置传感器并将信号传输至两台面阵相机,由相机分别采集置于工作台上的插接件图像,通过工作台的间歇运动实现对插接件图像的分段采集;相机所采集的图像经图像采集卡传送至工控机,应用视觉检测软件依次对图像进行检测与测量处理;工控机将处理结果传输给PLC控制器,通过电磁阀控制剔除装置剔除不合格的插接件,同时实现传送带速度检测、剔除矫正以及故障报警等功能[2]。

2 自动剔除装置机械结构设计

图2 剔除装置的结构示意图

在插接件的视觉检测中,次品自动剔除装置需依据控制器的脉冲信号执行剔除动作[3]。为准确地执行剔除动作,需结合插接件落入传送带的位置和执行剔除动作的位置,再测量传送带的速度,得出从接收脉冲信号到剔除动作执行的延时。另外清除次品插接件的方式有很多,如机械手,高压喷嘴等,这些设计因素都会影响剔除装置的执行效率。

该装置的结构如图2所示,主要由滑道、支架、传送带、联轴器、电动机、光电传感器、电磁阀、气缸、毛刷、空气压缩机等部分组成,按照各自的功能可大致分为传送机构、气动剔除机构和剔除矫正机构三部分。

2.1 传送机构设计

剔除装置中的传动机构应解决插接件的平稳输送和故障急停等问题。由于传动装置所承受的载荷很小,不需要过载保护装置且工作环境良好,精度较低,因此选用带式运输机。经计算若选用同步转速为1000r/min或1500r/min的电动机,则机构的总传动比i=40或60。显然普通的异步电动机难以同时实现小功率和大的传动比,故采用小功率电动机。带式运输机的具体参数如下:

1)电动机:25W小功率调速电机,速度在1~5米/分钟可调;

2)机身尺寸(L×W×H):300×80×40mm;

3)输出轴直径:14mm;

4)皮带:2mm的PVC防静电皮带,无缝接口;

5)电源:AC 220V,1A。

在实际检测中,插接件从工作台落入传送带的位置会因两者间的高度差及其重量产生较大偏差,因此增设可调节的滑道以适应不同特性的插接件,以控制其在传送带上的落点。

2.2 气动剔除机构设计

为了更好地实现次品插接件的精准剔除,气动剔除机构应当遵循以下基本要求:动作执行快,尤其是在连续执行剔除动作时,动作应流畅;减少甚至消除硬件接触对插接件的损害并保证动作执行的可靠性;剔除机构不能与传送过程发生干涉,尽量延长装置的使用寿命。为满足以上要求,对普通打击工具进行改良,用毛刷替代挡板;将气缸安装在传送带的末端稍远离传送带电动机的位置,尽量减少彼此间相互影响。

次品插接件的剔除是通过气动电磁阀的换向(气路的接通或断开)来实现。根据其工作要求,剔除装置的气动回路如图3所示:空气首先经过过滤器进入空气压缩机1,再通过单向阀2,进入后冷却器3进行冷却,当温度下降到40℃时进入油水分离器4,然后将得到的初步净化的压缩空气送入储气罐5中[4]。在本气动回路中,储气罐后直接跟执行元件即三位五通电磁阀10的中位相连接,当电磁阀收到PLC控制器给予的剔除信号时,电磁阀动作即切换至右位,打开阀口推动气缸的推杆伸出,达到除去次品插接件的目的。

图3 气动剔除装置气动回路图

为了实现插接件的无损剔除,采用叠加式节流阀进一步控制剔除气缸活塞伸出时推杆推力的大小。上述过程中,气缸每完成一次剔除动作,气动电磁换向阀换至左位,气缸推杆收缩,待推杆回复至初始状态时,电磁阀返回中位,次品插接件的剔除工作至此结束。

2.3 剔除矫正机构设计

在插接件检测过程中,为实现精准剔除必须依据传送带的运行速度及时矫正PLC通过电磁阀控制剔除动作执行的时间(下称延时)。而传送带速度通常由测电动机转速获取,但在实际检测时插接件从辅助工作台沿滑道落入传送带的位置会有一定偏差以及传送带的速度波动等问题,仅仅测量电机的实时转速并不能准确地获取延时。因此,采用一套光电传感器,通过插接件触发光电传感器并按以下方式计算延时。

如图2所示,光电传感器A与B间的距离S1,光电传感器B与毛刷中心点O的距离S2均为常量,只需测量插接件从A到B的时间T1就能计算出传送带速度v:

那么插接件在正常检测过程中从B到O的时间T2:

此外,为了进一步提升执行剔除动作的准确度,气缸的反应时间 ΔT 也应该纳入延时T,对于采用多次实验事先测得并求出平均值:

故延时T最终确定为:

3 剔除装置控制系统设计

控制系统硬件主要由主控制器三菱FX2N~48R型PLC、电磁阀、光电传感器等构成。根据PLC的I/O分配和电气控制原理可将控制系统软件分为传送模块、剔除模块、辅助功能模块三部分。其中,辅助功能模块包括剔除矫正、工作指示与报警等。剔除矫正需实时监测传送带速度,可直接使用PLC内置的实时钟数据[5]获得插接件从A到B的运动时间T1,计算出最终延时T,并设定控制气缸运动的定时器,以实现实时剔除矫正,确保次品自动剔除的精准度。

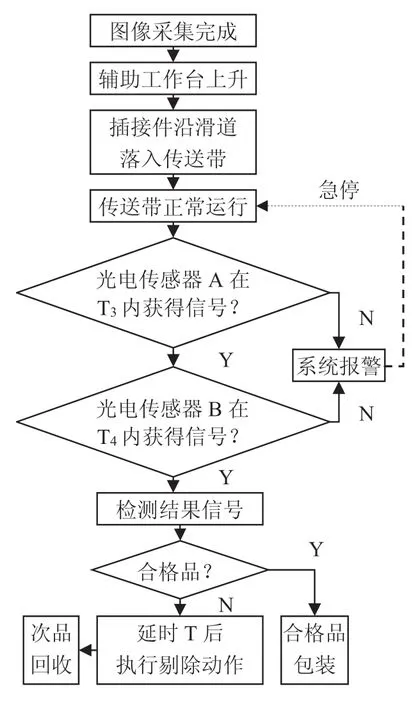

图4 剔除装置运行流程图

图4为剔除装置运行流程图,待插接件图像采集和处理完成后,经视觉检测软件分析,工控机发出检测结果信号,此时辅助传送工作台启动,气缸活塞杆推出,位于工作台上的插接件因自重滑入剔除装置传送带上的滑道,并沿滑道落入传送带;此后为了防止插接件被提前误除,由光电传感器A标记待剔除插接件,到达光电传感器B处,待延时T结束后电磁阀动作使剔除气缸的活塞杆推出,由与活塞杆相连的毛刷将次品插接件扫入回收筐中。若检测结果为合格品时,剔除机构不执行剔除动作,插接件随传送带进入合格品输送区;若插接件在规定时间(插接件从辅助工作台运动至光电传感器A的平均时间T3和光电传感器A到光电传感器B的平均时间T4)内未被光电传感器标记,则传送带急停并故障报警。

4 结论

根据插接件视觉检测系统的实际需求,在系统中配备的自动剔除装置能实现次品插接件的自动精准剔除并降低甚至消除检测系统的错检率,对当前国内市场上存在的相关检测系统进行了更新和完善,具有高效快捷、适应性强、成本低等特点,极大提高了电子插接件制造企业对相关产品的检测效率和准确度,保证产品的质量。

[1]鄢大伟.面向视觉检测的传输控制系统仿真与设计[D].武汉:华中科技大学,2011.

[2]赵大兴,彭煜,孙国栋,冯维.高精度视觉测量系统中检测方法的研究[J].制造业自动化,2014,33(5):25-27.

[3]张巍.啤酒瓶漏气在线检测系统的研究[D].山东:山东科技大学,2008.

[4]赵燕,袁建畅.原棉异物在线检测系统剔除机构的研究[J].纺织器材,2006,33(1) :19-22.

[5]廖常初.可编程序控制器的编程方法与工程应用[M].重庆:重庆大学出版社.2008.

——“模型类”相关试题选登