刀具磨损在线检测及刀具寿命实时跟踪技术在FMS中应用

孙 波,袁 宇

SUN Bo, YUAN Yu

(沈机集团昆明机床股份有限公司,昆明 650203)

0 引言

在柔性制造系统(Flexible Manufacturing System,FMS)的成功应用中,刀具的有效管理对于提高FMS的生产效益、降低投资及运行费用有着十分重要的影响。刀具是零件或产品最终成型和产品精度有效保证的一个重要因素,在数控刀具的选择上本身就有这样一个原则:寿命高,切削性能稳定、可靠。然而,作为切削工具,刀具的破损和磨损一直是个问题,而随之带来的废品率、返修率、生产延误等,大大的降低了整个生产环节的效率,增加了运行成本[1,2]。

沈机集团昆明机床股份有限公司(以下简称昆机)研发的FMS 1600柔性制造系统,是由七台双工位卧式加工中心TH6513B/2、30块高精度大规格工作台(1600mm×1800mm)、有效行程大于50米的物流运输线和24个缓冲存储站等组成,如图1所示。每台加工中心独立配备了80把刀的刀库,对于这样一个庞大的数控机床加工群和刀具资源库,进行刀具磨损检测和在线刀具寿命实时跟踪统计技术的研究势在必行。力求结合企业现场实践经验的优势,以为设备提供合格刀具的目的,通过刀具磨损检测和寿命实时跟踪,保证刀具资源满足加工条件需求,从而提高柔性制造系统的生产效益、降低投资及运行费用。

图1 FMS 1600柔性制造系统

1 刀具磨损在线检测技术研究

1.1 刀具磨损检测的优选方案

目前,国内外研究刀具磨损的在线检测方法分为直接检测法和间接检测法[3,4]。直接检测法包括光导纤维法、电视摄像法、接触电阻法和光学法等。间接检测法包括切削力法、扭矩法、切削振动法、工件尺寸法和工件表面粗糙度法等。但随着被加工零件的形状和材质的不同,各种方法都有其应用的局限性。

考虑到FMS 1600柔性制造系统卧式加工中心的机械结构,结合客户需求,确定选择NC4作为FMS的刀具检测系统。NC4是雷尼绍一款非接触式对刀和刀具磨损检测系统与软件,其设计紧凑,适合较大的非接触式系统的机床,安装方便且不占用有效行程,其检测系统激光束可达5米,FMS 1600柔性制造系统加工群设备每台配备一套,实现了在线检测功能,提高了检测效率。

1.2 刀具磨损检测的实施过程

根据上述优选的刀具磨损检测方法,制定了相应的刀具磨损检测的具体实施过程如下:

1)检测系统的电气连接:解决NC4的应用;

2)坐标轴定义:解决NC4安装后激光采样机床轴与循环测量编程的坐标统一问题;

3)变量定义:使NC4的变量参数符合客户实际使用状况;

4)循环子程序编程:解决自动测量问题;

5)刀具自动测量子程序和操作步骤:保证正确使用NC4;

6)刀具磨损检测过程控制:保证刀具磨损得到有效控制。

通过以上六步实现FMS 1600柔性制造系统的刀具磨损自动检测和监控功能。

2 在线刀具寿命实时跟踪技术研究

刀具使用寿命可以由一把新刀用到报废之前的总切削时间来表示,其中包含多次重磨(重磨次数以n表示)时间。同时,刀具使用寿命等于刀具耐用度与重磨次数(n+1)的乘积,刀具耐用度是衡量刀具切削性能好坏的重要标志。刀具磨损到一定限度就不能再继续使用,这个磨损限度称为磨钝标准。国际标准ISO统一规定以后带面上测定的磨损带宽度VB作为刀具磨损的标准。在生产实际中,为更方便、快速、准确地判断刀具的磨损情况,一般是以刀具耐用度来间接地反映刀具的磨钝标准[2,5,6]。

昆机研发的FMS系统,其加工系统的工艺路线是串并联运行方式,随着工艺路线的变化,所使用的刀具也不同,为了节约刀具投资成本,FMS的刀具是流动的。由于加工工艺不同,在每次切削加工过程中各刀具的状态也不断地发生变化,这将造成每一把刀具的额定寿命亦不同。监控和统计加工中心上每把刀的使用寿命,提示刀具管理系统判断现有刀具是否有足够的寿命来完成该零件的加工。如果刀具寿命不够,加工前提醒主控站更换刀具,以保证加工工件的质量和系统正常运行。

分析在线刀具寿命实时跟踪技术,其技术难点如下:

1)影响刀具寿命主要因素分析:根据实验研究结果得出刀具寿命跟踪的方法及对象。

2)刀具寿命监控技术:研究监控对象和监控方法,为实现刀具寿命管理建立基础。

3)刀具寿命跟踪管理技术:建立刀具寿命档案,跟踪和统计刀具剩余寿命,保证刀具充分满足加工条件。

2.1 影响刀具寿命的主要因素分析

影响刀具寿命因素众多,根据切削实验统计分析,其主要因素有切削条件(切削速度和切削厚度),刀具材料和工件的材质[7,8]。由切削原理可知,刀具磨损是一个渐变的过程,它遵循一定的时间关系,磨损过程可分为3个阶段,即初期磨损、正常磨损和剧烈磨损等,如图2所示。

图2 刀具磨损过程

在正常磨损阶段,刀具后刀面磨损带平均磨损量VB与切削时间t成正比,如图3所示。

图3 正常磨损阶段VB与t的关系

通常采用固定其它切削条件,而改变切削速度Vc进行刀具磨损试验,由此可得到很多条刀具磨损曲线,从中找出切削速度Vc与刀具使用寿命T的关系[7],即泰勒(F.W.Taylor)公式(1)。

其中:

Vc为刀具切削速度;

A为当T=1s(或1min)时直线在纵坐标上的截距;

m为切削速度对刀具寿命的影响程度;

T为刀具使用寿命。

为了提高实验效率,本文采用快速实验方法进行磨损试验。快速实验的原理为,利用刀具磨损曲线正常磨损段中“刀具后刀面磨损平均磨损量VB与切削时间t成正比”这一关系,即VB=VB0+kt,并且不同切削速度Vc的磨损曲线在正常磨损段的延长线都交于纵坐标上的同一点VB0,本文定义刃磨后磨损量为VB0(A)。

在正常磨损阶段,刀具磨损带平均磨损量与切削时间成正比,即VB=VB1(B)+kt。在A-D曲线上,改变被加工材料后依然可以直观的得到VBT磨损量,在曲线C-D段依然需要考虑刀具磨损问题。VB0可以通过初始标定软件或仪器,如刀具的标定循环或对刀仪等设备确定。本文选定使用NC4的标定循环来初始化VB0。

2.2 刀具寿命监控技术分析

直接检测法是刀具磨损通常采用的检测方法,往往直接检测刀具刃面,可以使用人工辨别,也可以自动辨别。鉴于FMS 1600柔性制造系统已经为加工单元配备了雷尼绍NC4非接触式刀具测量系统,因此使用NC4的标定循环来初始化VB0,使用NC4的标定循环可以在一定转速下测得刀刃的VB0以及刀长、刀径等。刀具每次加工循环使用后,通过NC4循环测量一次,以此得出本次刀具刀径及刀刃的量化指标,即VBT。在曲线B点以后确定斜率k,确定方法为:细分时间上磨损量的变化,对默认磨损曲线做k值的修正,这样就有了一个更为贴近事实的变化曲线。当更换材料加工一段时间后,对k值进行修正,当最后一个时间点的VBt≥VBmax时,定义为N=N+1(N=0)。当得到VB0、VBT、t、k和N后,测量循环程序便可以使用。

每把刀的使用情况可通过数控系统刀具寿命管理功能进行记录和计算,在加工的时候用户可以依据磨损量确定最终寿命和使用一个更为确切的刀具补偿值,每次加工循环开始和完成后,使用NC4做一次刀具标定。NC4的测量循环提供了许多刀具测量循环子程序,减少了了人工对刀仪的测量误差,以及刀具磨损检测阀值设定,检验的刀具VBT值存储在用户R变量中。

2.3 刀具寿命跟踪管理技术分析

FMS 1600柔性制造系统使用的是SIEMENS 840D数控系统,由于技术需求该系统选配了刀具寿命管理功能,其对刀具的监控功能主要是通过工件计数、刀具寿命和刀具磨损的监控来实现[9,10]。

1)刀具寿命监控技术

以840D刀具监控原理和实现监控的步骤阐述本文刀具寿命监控技术,840D系统为工件计数监控、刀刃监控、磨损监控提供了具体地实施监控的变量。

工件计数:系统工件计数自动记录加工期间所有使用刀具的刀刃参数,计数器变化一次,所有刀刃的监控数据就自动更新一次,实现工件技术功能。刀具寿命:只监控当前使用的刀刃,一旦路径轴移动,刀具寿命监控数据就被更新。磨损判断:在使用计时器和工件计数的情况下监控刀具磨损,具体操作时需首先设置机床数据,同时对磨损监控参数进行设置。

系统还提供了随时改变刀具监控类型的系统变量MD $TC_TP9,刀具监控功能的触发靠设置系统变量实现如下所述。

$TC_TP9(=监控类型):

S $TC_TP9=0- ->不监控

S $TC_TP9=1- ->按时间-监控刀具

S $TC_TP9=2- ->按工件计数-监控刀具

S $TC_TP9=4- ->按刀刃-监控刀具

S $TC_TP9=8- ->附加偏置

上述各触发变量可单独触发,而且可同时触发几个监控变量。当到达预警限制时,刀具会被设为“警告限制到达”(通过系统变量SLTD_SUSPENDED($TC_TP8[i]=4)),在刀具监控表的状态附近会出现“V”。

刀具监控报警:当刀具使用到达预警限制或监控界限时,系统会产生6010,6011,6012,6013报警信息输出,通过报警信息得知刀具已到达使用寿命。

通过840D系统可实现为工件计数监控、刀刃监控、磨损监控等多种实时监测监控功能,为柔性制造系统刀具的实时监测提供了很好的手段。

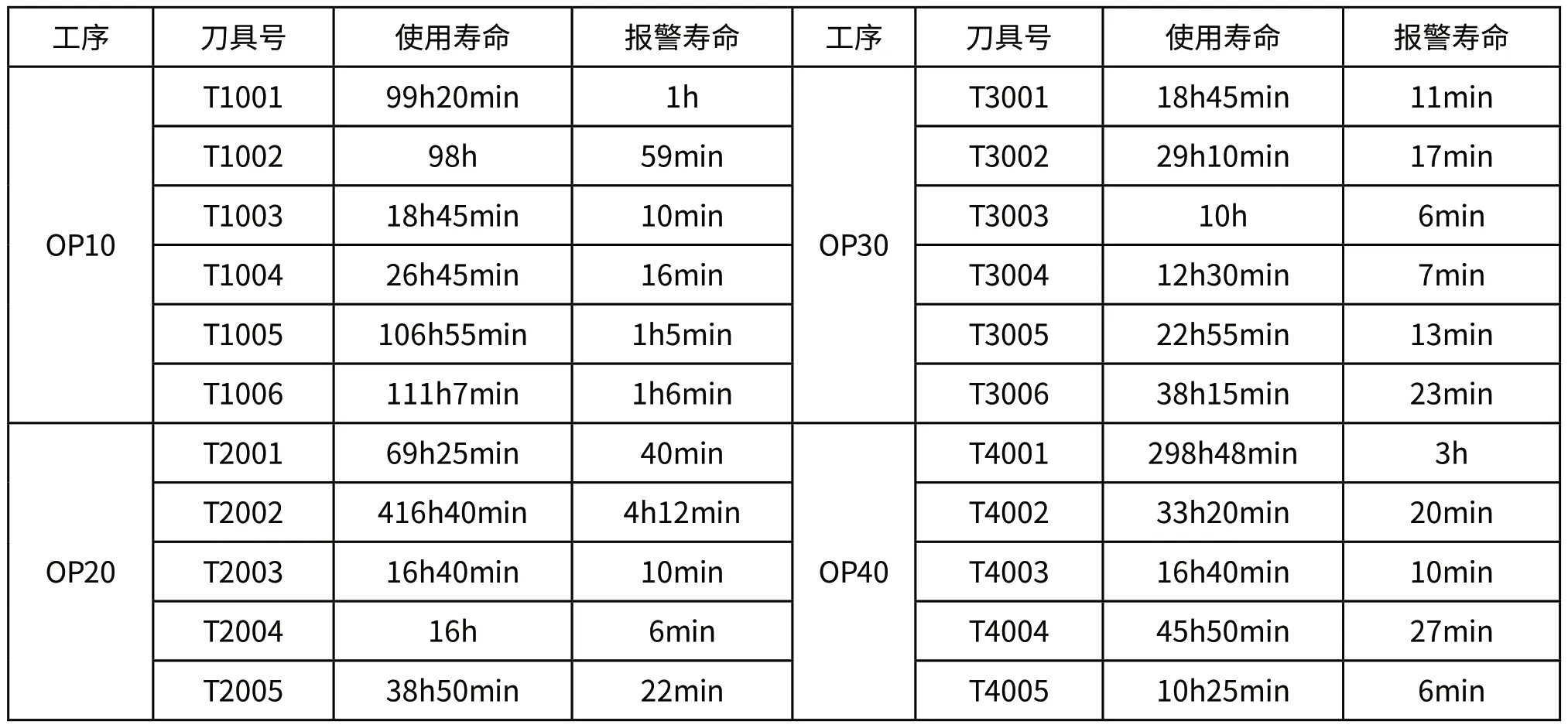

表1 刀具寿命管理表

2)刀具跟踪管理实现

刀具寿命管理表可直接由840D系统提供,也可通过主控站WinCC建立刀具寿命监控表,刀具寿命监控表的内容包括工序号、刀具号、使用寿命、报警寿命,如表1所示。

同时,FMS 1600柔性制造系统具有MCIS信息管理系统,通过以太网,可以把柔性线上所有的刀具监控信息传送到MCIS管理中心的刀具管理(TDI)库监控,无论刀具是固定在一台设备上使用,还是在FMS系统加工中心单元流动使用(前提是刀具安装了电子识别标签),刀具信息和使用寿命将被TDI自动地实时监控,为FMS 1600柔性制造系统的刀具资源满足加工需求保驾护航。

3 结束语

鉴于刀具磨损在线检测和刀具寿命跟踪技术对柔性制造系统的重要性,本文结合企业现场实际需求,通过分析刀具磨损在线检测原理,形成了适合于FMS 1600柔性制造系统刀具磨损检测的方案和具体实施办法,发现切削速度和切削厚度是影响刀具寿命的主要因素,提出了使用雷尼绍NC4刀具磨损检测系统进行刀具寿命监控的措施,在此基础上,通过工件计数、刀具寿命和刀具磨损的监控实现了刀具寿命跟踪管理。实际应用证明,本文提出的刀具磨损在线检测方案和刀具寿命跟踪管理技术准确且控制效率高,可以有效提升FMS工件加工合格率和加工精度。

[1]邱炎儿.浅谈数控机床刀具磨损的监测方法[J].长春理工大学学报(高教版),2010(04):180-181.

[2]马旭,陈捷.数控机床刀具磨损监测方法研究[J].机械,2009(06):70-73.

[3]胡赤兵,王磊,许明明.刀具磨损的在线检测/实时补偿方法[J].工具技术,2007(11):87-89.

[4]李大胜,缪鹏程,张辉.数控机床刀具磨、破损状态监测方法的探讨[J].赤峰学院学报(自然科学版),2013(21):52-54.

[5]续永刚.FMS环境下刀具磨损寿命预测研究[J].石家庄职业技术学院学报,2005(06):35-37.

[6]徐创文.刀具磨损监测设计与研究[J].哈尔滨工业大学学报,2003(01):76-80.

[7]文革,志杰.金属切削原理及刀具[M].国防工业出版社,2009.

[8]刘天聪.机械加工中刀具寿命的影响因素及对策[J].宁夏工学院学报,1996(04):58-65.

[9]潘永智,艾兴,万熠,等.一种离线刀具寿命预测管理系统的开发[J].制造技术与机床,2008(08):114-117.

[10]聂建林.数控刀具寿命智能化管理系统的研究[D].重庆大学,2006.