滑油磨粒监测系统在平台发动机应用研究

冯文奇 董宝柱 郭运校 杨 晨 王邻睦

(中海油能源发展油建机械设备技术服务中心 天津)

一、概述

滑油系统担负着柴油机各部件之间的润滑、冷却、防锈、清洁、密封和缓冲等作用,其中一些精密配合部件之间,滑油起到关键性作用。由于柴油机内部部件的相互摩擦,相互接触金属表面不同方式、不同速度的磨损,造成了滑油系统中存在不同尺寸和形貌的磨粒,这些滑油磨损微粒中携带着机械运转状态的大量信息,研究滑油中磨损颗粒的尺寸和分布可以判断机器磨损所处的阶段;分析磨损颗粒的化学成分,有助于判断磨损部件、故障的位置;观察磨损颗粒的形貌,可以判断磨损类型。因此,对油液中磨粒的在线监测与分析是判定机械设备运行状态,进行故障诊断的重要而有效的方法。

二、滑油磨粒监测技术

1.滑油磨粒监测技术分类

现有的磨粒监测技术按照其工作原理可分为光谱型、光学型、电磁型、导电型、微空阻尼型等。不同类型检测技术特点应用领域不同,其中光谱型及光学型检测系统不适合应用于在线检测;导电型及微空阻尼型精度不够高或系统复杂;目前应用最广泛安装最便捷的滑油磨粒在线检测系统主要为电磁型。其中电磁型中的磁塞技术应用较广泛,但不能进行实时检测,只能定期观察磁塞中的金属颗粒来判断滑油的状态;Metal SCAN系统(滑油磨粒在线监测)不仅结合了磁塞技术便捷的特点,还加装了实时在线监测系统,可以对滑油中铁磁性和非铁磁性金属颗粒的尺寸和数量进行统计,并对异常及危险状况报警。

2.滑油磨粒在线监测系统

滑油磨粒在线监测,即Metal SCAN,是安装在油路上的润滑油磨粒实时监测系统,系统的关键部件是润滑系统的在线传感器。传感器通过电缆连接到一个安装在被监测设备附近的控制单元上。设备现有的控制系统或单独的监控系统通过工业标准的RS232或RS422/485系列接口对Metal SCAN系统进行监控,显示设备磨损数据和当前系统状况以及警告和报警,警示操作人员正在发展中的或者即将发生的机器失效。Metal SCAN能够全液流在线100%地监测大颗粒(10~100 μm),识别铁磁性和非铁磁性颗粒,同时可统计出各个尺寸范围内的颗粒数量和质量,根据累积数据进行趋势分析。

警告和报警限值在Metal SCAN系统中由可编程序控制,并可根据被监测的设备部件状况进行改变。当系统探测到反常的金属磨粒数量时,将发送一个警告信号给操作人员。报警限值设定为需要对设备停机进行详细地检测和维修的时间。传感器提供轴承和齿轮损伤的早期报警,减少非计划损耗的发生。系统监控软件可对油路中的金属磨粒进行计数,确定尺寸和分级,统计出变化趋势。

三、滑油磨粒在线监测技术在海洋平台上的应用意义

1.实时预警

海上平台油液检测的常用方法是在平台采样后送回陆上委托机构送检测机构检测,检测结果再传送回平台。根据统计结果显示:50%的离线分析油样没有发现问题,45%的油样显示失效即将发生,仅有5%检测出严重问题。以某平台一发电机组油液采检测为例,从油样采集检测结果返回整套流程来共用时9天,期间机组已运行216 h,所以现有的滑油检测方式不能对磨粒状况做出及时预警,易造成设备得不到报警而造成磨损迅速发展直至机构失效。

Metal SCAN直接安装在油路中,可在线工作,连续监测机器磨损。当油流过传感器时,金属颗粒即被分类、测定尺寸和计数。连续、实时在线监测油液系统中磨损颗粒数量、尺寸和总质量;监测油液系统中磨损颗粒产生的速率,可建立设备健康指标和预报界限值的对应关系,这些数据可立即显示给技术人员。当总颗粒数或总质量达到即将发生失效的界限时,Metal SCAN向操作人员发出报警信号,并提供详细的颗粒尺寸分布及颗粒产生速率等信息,从而达到预警效果。

2.灵敏可靠

某平台主机因滑油脏污,大量的磨损微粒进入连杆轴瓦导致连杆抱死、弯曲进而致使弯曲的连杆打碎机体,维修过程除了机体修复等工作还要将连杆、6 m曲轴换新,造成的直接经济损失只维修费用就需要500多万元,加上部件换新至少高达上千万元。并且维修后,由于与原机匹配度等等因素机组已不能在高负荷下运行,只能在中低负荷下维持运行。如果安装滑油磨粒在线监测系统,能够得到良好的预警效果,以很小的成本避免极大的损失。并且Metal SCAN在线监测技术可以多个监测端共用一控制系统,有效地节省监测成本。

Metal SCAN的可靠性源于其结构简单及免于维修的设计。传感元件包括3个线圈,绕在非导电的管子上,两个磁场线圈由交流电驱动,在传感线圈中产生相反磁场。当油液通过此截面时,油中金属颗粒产生的磁场扰动能够被准确识别并在中心传感线圈中产生感应电压。与传统的金属监测系统不同,Metal SCAN不需要清洗,而且不会由于金属纤维的堆积而出现误报警。

3.安装简便

Metal SCAN传感器有适用于标准管路的型号尺寸,范围从3/8英寸(9.5 mm)到1.25英寸(31.75 mm)。使用标准接头很容易安装在刚性或软管油路中,安装传感器后不会造成额外的压力损失。

系统带有基于DSP的信号处理模块,安装在坚固的外壳中,以抗电磁干扰及外界侵蚀。模块能够处理多达6个传感器传输来的原始信号,从中提取有关所监测的金属磨粒的尺寸和类型(铁磁的或非铁磁的)信息,并将这些信息通过RS232或RS422/485接口和工业标准串行通讯协议传输给机器控制系统。Metal SCAN不需要在机器控制室安装额外的显示仪表板或读出装置。

四、滑油磨粒在线检测技术在平台发动机的应用方式

通过对平台发动机工作现场的调研,结合Metal SCAN系统各组成单元所要求的工作条件,以滑油取样位置的不同就系统现场安装方案进行分析对比。

(1)取样装置安装于油底壳内,直接对活塞连杆润滑后的油进行在线监测。优点是监测最直接也最有针对性。缺点:①曲轴箱内部空间狭小,而且曲轴为旋转部件,安装滑油回收装置比较困难;②需要安装至少9个滑油接收装置才能对所有轴承滑油进行监测;③为了导出滑油,需要对曲轴箱端盖打孔。

(2)从主滑油道取样进行在线监测。优点是主滑油道有预留油孔,取油方便。缺点:①需要在油底壳盲板处打孔作为回油口;②会分掉部分主油道压力,影响主机滑油系统压力。

(3)从增压器回油管处取样进行在线监测。优点是可直接检测增压器磨损状态。缺点是需要对增压器滑油回油管开孔,由于增压器回油管线是特殊合金制作,开孔后不易焊接,影响主机运行。

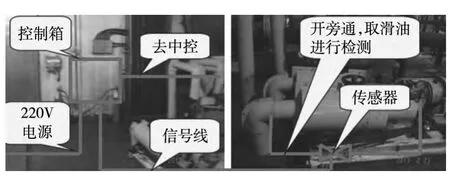

(4)从滑油分油机管路取样进行在线监测,见图1。优点:①此路滑油直接从油底壳取油经滑油分油机后又进油底壳,相当于直接监测油底壳内滑油状态;②不在主机滑油系统进行改造,不会对主机运行产生任何影响;③有改造以及控制箱安装空间,方便改造。

图1 滑油分油机管路取样在线监测示意图

根据分析对比可知,从滑油分油机管路取样进行在线监测,是平台发动机Metal SCAN技术应用最适宜安装的方式。