石化企业电加热设备电能质量优化措施

刘 易 吴慧军

(湖南建长石化股份有限公司 湖南岳阳)

一、电加热设备使用情况

湖南建长石化股份有限公司化工厂在生产装置中投用大量电加热设备用于催化剂的干燥和焙烧,2005年,化工厂使用集束(法兰)式电加热器替代圆筒瓦斯加热炉,风道式电加热器替代蒸汽加热器。目前化工厂在用12台大功率电加热炉,总装机功率近2400 kW,由大低压室的两段回路分别供电(表1)。这些大功率电加热设备投用后,供电电网电能质量明显下降。催化剂生产行业特点决定这些设备使用时间段无规律,在不同时段表现出不同特征,电气设备故障主要表现为低压室母排振动噪声加大、发热严重;电能质量恶化,高次谐波电流超标导致电气元件频繁烧坏;更为严重的是造成上级高压室同段配出的离心式空气压缩机异常振动。

表1 电加热器设备使用情况

综合分析认为,造成供电系统电能质量下降的主要原因是大功率电加热设备多采用可控硅对实际输出功率进行调节,设备调功方式对供电系统产生较大污染。为此优化电加热设备调功方案,减少电力电子设备对电能质量的影响。

二、原因分析

1.冲击电流较大

一期重整装置 F201/2、F202/2、F203/2、F204/2、F209/2 和流化床加热器M202/1,总装机功率1317 kW。5台加热炉采用SSR调功,工艺需要完成升温、恒温和降温过程,温度控制精度要求在±2℃以内。M202/1采用SCR调功,工艺上没有升温、降温条件约束,只需要1个恒定输出温度。6台电加热设备投用后低压室Ⅱ段供电回路出现母排振动噪声加大、母排发热严重的现象。现场查看Ⅱ段主回路电流表在700~1600 A波动。分析认为,造成冲击电流加大主要原因是6台新增加热设备中有4台分配在同一段供电回路,且采用同一种调功方式,造成冲击负荷过于集中。当4台设备同时工作时母线电流冲击较大,较大的冲击电流和电动力效应导致母排振动、噪声和发热。

2.电压、电流波形畸变

二期二甲苯装置F501、F502、F503、F504和流化床风道加热器M202/2、M202/3,总装机功率1070 kW,6台电加热设备均采用SCR调功。新设备投用后低压室供电电能质量进一步恶化,经检测发现Ⅰ段供电回路5、7、11次谐波电流超标(表2)。Ⅰ段2000 A的低压隔离刀闸触头熔毁,电容柜因谐波电流发生并联谐振而损坏。分析认为主要原因是新增6台设备使用SCR调功,当使用负荷<30%时,由于截波使得电压、电流波形不完整,造成波形畸变,产生较大高次谐波电流。谐波电流的频率为基波电流的整数倍,当高频电流流过导体时,因集肤效应的作用使隔离刀闸触头表面发热、熔毁。同时谐波电流流经电容器柜时,容易使电网与补偿电容器之间发生并联谐振,谐振电流放大几倍甚至几十倍,造成过电流,引起电容器烧毁。

3.产生过零噪声

还原F204/2氢气加热炉于2006年投用,除工作电流较大外无其他异常情况。但是近期综合车间在同一高压室配出的离心式空气压缩机出现异常振动。设备管理部门通过观察和实验,发现当还原F204/2氢气加热炉运行时空压机振动明显加剧,该加热炉停运时空压机振动值立即下降。分析认为主要原因是电网过零噪声破坏了F204/2周波(CYC)过零触发方式,造成供电系统电压、电流和频率突变。过程分析:为了在电压过零时接通负荷不致产生瞬态过电压,周波控制器需检测电压的过零点,以确定负荷的接通时间。当供电回路上有高次谐波时,在过零处电压变化率很高且难于判断,实际上在每个半波里会产生多个过零点,导致周波控制器误动作;其次周波(CYC)过零触发以1个正弦波为最小控制单位(20 ms)。当负荷输出为50%时,负载投切频率最高(50次/min),正常情况下投切不会对电网电压、电流和频率造成影响。但是当电网中的谐波电流产生过零噪声时导致周波控制器误动作,其造成的影响会成倍放大。例如在F204/2电加热炉输出负荷为50%时,周波控制器最小控制单位会小于1个波形的时间(20 ms),600 kW的负载投入、切出次数远远超出50次/min,造成供电系统电压、电流和频率波动,加剧电压波形畸变,并形成系统电压切痕。谐波电流通过变压器一次侧反送到高压系统,使得对电能质量高度敏感的离心式压缩机振动加剧。

4.中性线过热

低压室Ⅰ段母线检测出较大的3次谐波电流,分析认为主要原因是电加热设备三相负载不平衡。特别是风道电加热器的翅片式电加热管单只功率大,电阻丝容易烧断,使用一段时间后负载失衡率达20%。在中性点直接接地的三相四线式供电系统中,当负荷产生3n次谐波电流时,中性点上将流过各相3n次谐波电流的和。实际检测发现中性线电流超出任何一项的相电流,较大电流使得中性导线发热,线路损耗增加。

5.变压器温升过高

变压器温升过高的主要原因除了本身负载损耗还有系统谐波电流的影响。公司变压器使用Yyn的接线方式,由于二次侧负荷产生3n次谐波电流,其中性线上除有三相负荷不平衡电流总和外,还将流过3n次谐波电流的代数和,使得变压器铁损和铜损增加,设备发热加剧。

6.谐波畸变率超标(表2)

由表2可以看出,该低压室Ⅰ段供电回路电流谐波畸变率THD=9.04%(该段回路负荷未全开),严重超出GB/T 14549—1993《电能质量公用电网谐波》中规定0.38 kV系统<5%的范围。

表2 化工厂低压室Ⅰ段母线电流谐波含量测试(亚太电效)

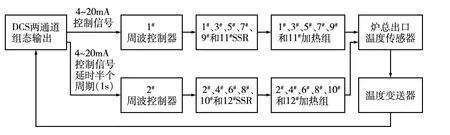

图1 电加热器控制框图

三、电能质量改善措施

1.错开冲击负荷

以还原F204/2氢气加热炉电气控制柜改造为例(图1),为降低系统电流冲击,对F204/2氢气加热炉12条供电回路进行分组控制,新增1台同型号SSR周波控制器(型号ZAC10-P/I,输入4~20 mA DC,输出0~12 V脉冲)。DCS分两个通道输出4~20 mA温控信号,分别进入两个周波控制器,一路正常触发,一路延时半个周期(1 s)触发,使F204/2运行冲击电流降低50%。

2.减小调功负荷

以M202/1流化床加热器电气控制柜改造为例,将原厂设备260 kW全负载调功柜改造为50 kW调功柜。根据风道加热器加热空气流量、温度计算得知夏季(平均气温26℃)所需功率为200 kW;冬季(平均气温8.5℃)所需功率230 kW。由于工艺对流化床升降温条件的限制,该厂将原设备的260 kW全负荷调功改造成3条用接触器控制直连,共计210 kW固定回路加1条50 kW调功回路(图2)。功率分配:90 kW(接触器)+90 kW(接触器)+30 kW(接触器)+50 kW(SCR调功)。夏季生产时使用90 kW+90 kW+50 kW(SCR调功),冬季生产时使用90 kW+90 kW+30 kW+50 kW(SCR调功)。3台流化床加热器改造后,由原来260 kW×3调功负荷变成50 kW×3调功负荷。目前3台流化床风道加热器已正常投用1年,工艺上完全满足生产要求,电气检测发现单机谐波电流降低80%。

3.避开电网过零噪声

调整还原F204/2氢气加热炉周波控制器进行跳线设置,将周波(CYC)过零触发改为周期(PWM)过零触发,重新整定F204/2氢气加热炉温控程序的PID控制参数(表3)。该措施成功避免电网过零噪声引起周波控制器的误动作对电网电压、电流和频率波动的放大效应。该措施实施后对F204/2氢气加热炉进行试验运行,温度控制完全满足工艺生产要求,离心式压缩机异常振动现象消失。

表3 PID控制参数整定表

4.调整单机三相不平衡

图2 改造后M202/1加热器电气控制回路

根据三相负载不平衡产生3次谐波电流的特点,安排电气维修人员逐支检测加热丝,更换已经烧断的加热管,调整平衡三相负载。后期装置开工后检测系统中性线电流明显减小。

5.均衡分配各类负载

对Ⅰ段、Ⅱ段上的移相触发和过零触发设备重新搭配,避免同一种调功方式的设备集中在同一段供电回路。重新调整负荷后测试Ⅰ段供电回路谐波电流和Ⅱ段供电回路冲击电流均有降低。

6.扩展系统容量

目前该厂现有低压供电系统负荷已接近85%,超出低压系统70%安全运行要求。为确保低压系统的供电安全,新增1台S1U-M-1250/6型变压器(容量1250 kV·A)和第三段供电回路。新增的容量分担了原供电系统部分负荷,同时为装置的后期扩能提供了容量储备。

7.增加降温设备

湖南地区夏季极限气温高达40℃,加上电气设备超负载运行产生的温升,若不采取降温措施,电气设备很容易出现故障。目前该厂在低压室增加降温空调,变压室和低压隔离刀闸增加强制降温风扇。降温设备投用后,变压器、隔离单闸和母排温度有效降低10℃左右。

四、改造效果

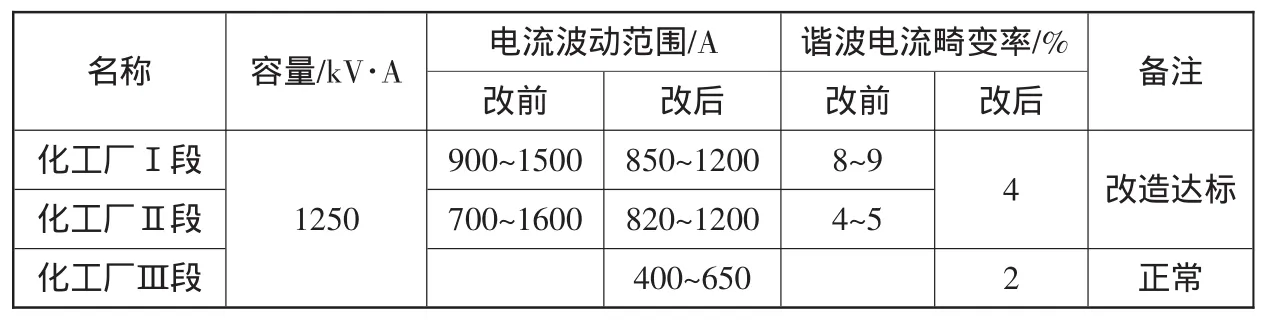

上述电能质量改善措施于2013年顺利实施,装置已正常运行1年,重新检测低压室Ⅰ段、Ⅱ段负载电流和谐波电流,较之改造前明显改善(表4)。此次改造成功消除了12台大功率电加热设备投用对供电系统电能质量造成的影响,降低了电气设备故障率,保证了生产装置的安全平稳运行。大功率电加热设备在设计及选型时应充分考虑实际生产特点,结合供电电网实际情况规避危害、减少谐波污染和瞬时冲击电流对供电系统的影响。

表4 低压室电能质量改造前后效果对比