漏磁检测仪检测通道一致性评价试验

胡西洋,沈功田,卢 超,刘德宇

(1.中国特种设备检测研究院,北京 100013;2.南昌航空大学 教育部无损检测重点实验室,南昌 330063)

漏磁检测是一种自动化程度很高的无损检测方法,在实际的工业检测中,已经应用于钢管、钢棒、钢坯、索道、钢结构和储罐等的检测中,其中对管道外壁和储罐底板的检测较为常见。

漏磁检测仪通常为多通道检测仪器,在实际检测中会遇到不同通道检测同一缺陷得到结果不一致的情况,这将影响技术人员对缺陷的判断,同时也可能对检测工作造成一定的干扰。

为了确定多通道的漏磁检测仪器对试件进行漏磁检测时因通道的不一致对检测结果造成的影响,同时也为了找到评价多通道一致性指标的方法。笔者引入两类最为常见的多通道漏磁检测仪——外管道漏磁检测仪和储罐底板漏磁检测仪,分别在其各自的校准试板上进行实际检测,对检测结果进行分析,得到了可以评价仪器通道一致性的方法[1]。

1 漏磁检测原理及漏磁检测仪系统构成

1.1 漏磁检测原理

漏磁检测的原理为将铁磁性材料磁化后,材料内部材质处于连续均匀的状态,材料中的磁感应线会被约束在材料中,不会发生磁通泄露。若存在缺陷时,磁路中的磁通会发生畸变,部分磁通会泄露到材料表面,形成漏磁场。利用磁感应传感器(通常使用霍尔传感器)提取漏磁场信号,传送到计算机进行信号处理并显示出来,从而可对信号进行分析评定[2-3]。漏磁检测原理如图1所示。

图1 漏磁检测原理

1.2 漏磁检测仪系统构成

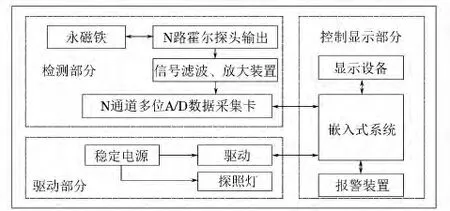

漏磁检测仪采用漏磁检测原理,其主要分为三部分:检测部分、驱动部分和控制显示部分。检测部分主要包括磁化器(主要为永磁体)、霍尔探头、信号滤波放大装置和多位数据采集卡;驱动部分包括稳定电源给电机和探照灯提供电源;控制显示部分包括嵌入式系统,控制显示设备和报警装置,此外驱动、数据采集卡与嵌入式系统之间也相互协调控制[2-5],如图2所示。

图2 漏磁检测仪系统构成框图

1.3 漏磁检测仪器性能指标

漏磁检测仪器常见的性能指标主要包括:通道数、扫查宽度、扫查长度、驱动方式、扫描速度、可探测厚度范围、透过涂层厚度、探测精度、缺陷定位精度等。此外是否具备数据存储功能、实时分析功能和图形报告软件等也是漏磁检测仪重要的性能指标。

2 漏磁检测仪评价试验

由1.3节可知,现阶段的漏磁检测仪性能中没有仪器各通道一致性这一性能指标,为了找到能够表征这个性能指标的方法,设计了以下试验:以两类常见的多通道漏磁检测仪储罐底板漏磁检测仪和外管道漏磁检测仪对各自的校准试板进行实际检测,对检测结果进行了分析,得到评价通道一致性的方法。

2.1 标准试件评价

标准JB/T 10765-2007《无损检测 常压金属储罐漏磁检测方法》规定,校准试件的参数分别为:长度为1.5m、宽度为1m、厚度为8mm;底板上有深度为板厚的20%,40%,60%,80%深度的横槽,槽间的距离为200 mm,横槽宽度为2 mm,如图3所示[6]。

图3 底板漏磁扫查仪校准试板示意

管道外漏磁检测校准试板的参数为:管道尺寸为φ219mm×8mm,管道外壁有四条周向横槽,槽宽为2mm,槽间中心距为200mm;槽深度分别为管壁厚度的20%,40%,60%,80%,如图4所示。

图4 外管道漏磁扫查仪校准管示意

2.2 储罐底板漏磁检测仪通道一致性评价试验

为验证漏磁扫查仪器的各个通道在同时工作且相互独立的情况下,检测漏磁信号的结果是否具备一致性。分别采用如图3和4的校准试件分别对储罐底板漏磁检测仪和管道漏磁仪的通道一致性情况进行评价。为叙述简便,将试验中的储罐底板漏磁扫查器定义为仪器A,管道外扫查仪器定义为仪器B。

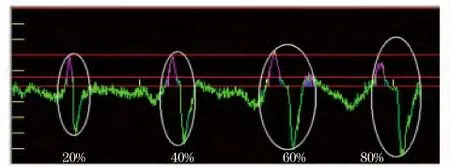

仪器A 为信号记录型仪器,该扫查器共有四个通道,各个通道的工作方式独立,漏磁扫查器沿着垂直于横槽的方向运行时,显示设备会同步记录信号。扫查器依次从校准试板的“20%”缺陷到“80%”缺陷上跨过,扫查器探测依次得到如图5 所示的20%,40%,60%,80%缺陷的漏磁信号,四个独立通道的信号会同步显示出来。

图5 校准试板通道1漏磁信号

2.2.1 各通道检出信号的偏离度分析

为验证四个独立通道的一致性,将四个通道采集到的所有信号的峰值进行偏离度ξ的偏离分析。偏离度是指信号偏离真实值的程度,由于真实值只是理论存在,在实际的试验中通常将真实值换成平均值。

信号偏离度的计算公式为:

式中:Y为信号幅值;为各通道信号幅值平均值。

通过计算得到的各个通道各信号幅值的偏离度如表1所示。

表1 各通道的信号幅值的偏离度 %

从表1中可以得出,通道1的检出偏离度最大为0.67%和最小为0.11%;通道2最大为0.21%、最小为0.05%;通道3 最大为1.2%、最小为0.33%;通道4最大为0.40%、最小为0.17%。并且从表中也可以看出通道2检出的20%,40%,60%缺陷的信号偏离度最小,通道1检出的60%缺陷的信号的偏离度最小。

2.2.2 各通道检出信号峰值的线性分析

图6中所示的点为缺陷处所测得的信号峰值,直线为各通道峰值信号与缺陷尺寸之间的拟合直线。

如图6所示通道3各峰值信号的拟合曲线的斜率k3最大达到0.123;通道1拟合曲线k1最小达到0.056 75;通道2拟合曲线斜率k2为0.087 55,最为接近平均幅值拟合曲线的斜率¯k为0.085 55。

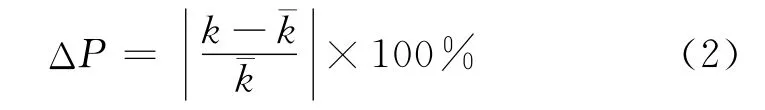

为了分析各通道信号拟合缺陷的线性度差异,引入线性度偏差率ΔP这一概念。其基本计算公式为:

式中:ΔP为线性度偏差率;k为通道拟合曲线斜率;为各通道信号平均值拟合曲线斜率。

图6 各通道信号峰值与缺陷尺寸之间的线性拟合

通道1、2、3、4 的线性度偏差率分别为ΔP1=33.66%,ΔP2=2.33%,ΔP3=43.77%,ΔP4=12.62%。

2.3 外管道漏磁扫查器通道一致性评价试验

仪器B 为门槛报警型仪器,该扫查器有6个通道,扫查器在扫查过程中若检测到缺陷,LED 灯会亮,且同时蜂鸣器会报警提示;控制可检缺陷大小的关键为门槛值的调整。

验证仪器B 通道一致性的方法为外管道漏磁扫查器扫查如图4的校验管,具体校验方法为:调整扫查器的状态,使之充分贴合外管道,设置适当的探头提离距离,将门槛值归零,沿着垂直于横槽的方向扫查,蜂鸣器和各个通道的LED 灯会报警提示。以“1”为刻度,不断加大门槛值,分别记录下横槽缺陷各个通道的LED 灯从亮到灭的临界门槛值,直至所有的LED 灯都始终不亮且蜂鸣器均不报警。

2.3.1 各通道检出门槛值的偏离度分析

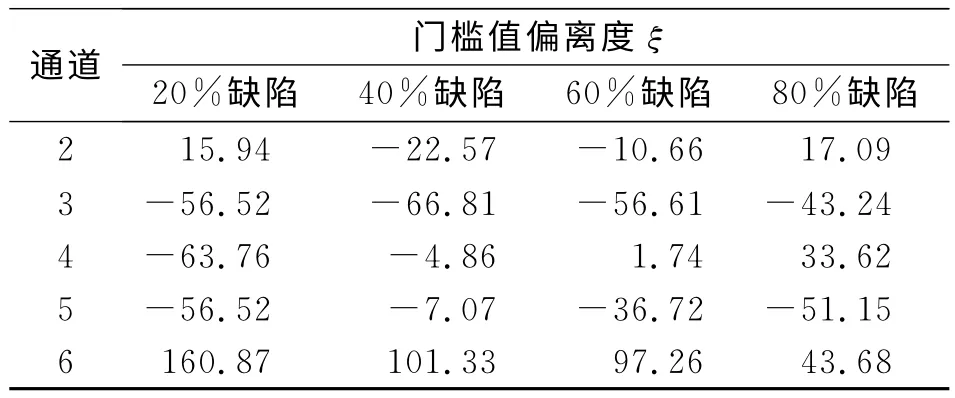

根据公式(1)计算出仪器B各通道检出缺陷的门槛值的偏离度如表2所示(通道1不列入统计范围)。

表2 各通道检出门槛值偏离度 %

由表2可知,通道2对40%缺陷有最大的检出偏离度为22.57%,最小为60%缺陷的10.66%;通道3对40%缺陷有最大的检出偏离度为66.81%,最小为80%缺陷的43.24%;通道4对20%缺陷有最大的检出偏离度为63.76%,最小为60%缺陷的1.74%;通道5对20%缺陷有最大的检出偏离度为56.52%,最小为40%缺陷的7.07%;通道6对20%缺陷有最大的检出偏离度为160.87%,最小为80%缺陷的43.68%。

对20%缺陷检测门槛值偏离度最小的为通道2、最大的为通道6;对40%缺陷检测门槛值偏离度最小的为通道4、最大为通道6;对60%缺陷检测门槛值偏离度最小的为通道4、最大的为通道6;对80%缺陷检测门槛值偏离度最小的为通道2、最大为通道5。

2.3.2 各通道检出门槛值的线性分析

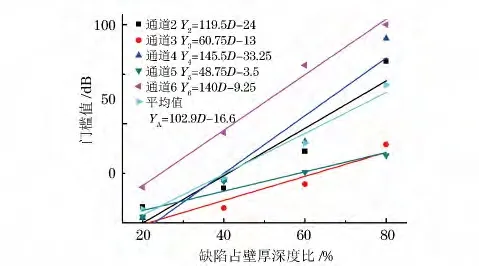

记录下来的各个通道检出的各个横槽的临界门槛值与横槽缺陷尺寸关系如图7所示。

图7 仪器各通道检出缺陷门槛值与缺陷尺寸的线性拟合

斜率最大的通道为对应的通道4 的拟合曲线Y4的斜率为145.5,最小为通道5的曲线Y5的斜率为48.75,各通道的平均检出缺陷门槛值的拟合曲线YA的斜率为102.9。最接近平均门槛值的为通道2的拟合曲线斜率为119.5。

依照公式(2)计算仪器B的各通道信号的线性偏差率分别为:ΔP2=16.13%,ΔP3=40.96%,ΔP4=41.40%,ΔP5=52.62%,ΔP6=36.05%。

2.4 偏离度与线性偏差率对检测结果的影响

如图6所示,仪器A 通道3在20%缺陷处所得到的信号的峰值明显小于其余3 个通道,甚至在40%缺陷处所得到的信号也略小于其余3个通道,此时通道3在20%缺陷处的信号偏离度最大达到1.2%,通道3的线性偏离度也达到了43.77%。或者如图7所示仪器B 的通道6在20%缺陷处的门槛值大于通道2和通道4在40%缺陷处的门槛值。

因此得出:漏磁检测仪在进行实际检测时,不同通道扫查得到相同的信号或者需调节不同的门槛值时,所表征的缺陷尺寸是存在差异的。即同样大小的信号,因为通道的不同,所表征的缺陷大小却不同,例如如图6所示的检测结果中,通道3 在40%缺陷处的信号竟然小于其余3个通道在20%缺陷的信号,需要通过信号进行表征缺陷尺寸时,显然会因为通道的不一致得到不同的缺陷尺寸结论,这样会对检测的评价工作造成影响。

3 分析与讨论

在实际的检测过程中,各独立通道不可能存在信号完全一致的情况,因此必定会有信号偏离度和线性偏差率的存在,绝对的通道一致性是不存在的,当两个指标偏差过大时,多通道的一致性的状况就会相对较差,如图8所示。

图8 通道一致性的四种状态

由图8所知,当检测信号的幅值偏离度和线性偏差率处于较小的状态时,多通道仪器才表现出较好的通道一致性。仪器A 的幅值偏离度仅为1.2%,但是线性偏差率却达到了43.77%,符合如图8(a)的状态,仪器B的幅值偏离度高达160.87%,线性偏差率也高达52.62%,符合如图8(c)的状态。

并且仅当通道一致性满足如图8(d)所示的状况时,仪器才可能表现出良好的一致性,但是在1.3节中列举的漏磁检测仪的性能指标中,并没有漏磁检测仪器通道一致性的这一指标,且在漏磁检测相关标准中也未对仪器通道是否一致作出相应的规定。

因此若能在仪器本身的性能参数中能够增加关于通道一致性的两个指标的评价情况:如某仪器信号偏离度为±a1%,线性偏差率为a2%;或者能够有类似于图8的示意图来描述。或者在漏磁检测标准中可以对信号偏离度ξ和线性偏差率ΔP设定一个允许的偏差范围,使各通道的一致性处于一致。

4 结语

(1)漏磁检测仪采用标准试板可以对各独立通道能否正常工作进行直观的判断,如仪器B 通道1是损坏的。

(2)明确了通道不一致性确实能对检测结果造成影响,能够直接地影响对缺陷尺寸的判断。

(3)提出了两个可以表征通道一致性的参数,包括信号偏离度和线性偏差率。并且也提出了相应的计算方法。

(4)当信号偏离度越小且线性偏差率也越小时,独立通道之间才具有较好的一致性。

笔者提出了常见的两类漏磁检测扫查器通道一致性的评价方法,在今后的研究中可将之运用到更多的不同种类型的多通道漏磁检测仪中,得到更加全面而系统的论述。且仪器的性能指标中并不包括通道一致性,各类漏磁检测标准中也未对此作出规定,但是通道的不一致性确实对检测结果造成一定的影响。

[1]田利,郭妍琼,侍吉清,等.大型常压储罐底板腐蚀的漏磁检测与安全评定[J].无损检测,2013,35(6):49-52.

[2]康宜华,武新军.数字化磁性无损检测技术[M].北京:机械工业出版社,2007.

[3]任吉林,林俊明.电磁无损检测[M].北京:科学出版社,2009.

[4]王亚东,王翔,徐彦廷,等.常压储罐底板漏磁检测的信号分析[J].无损检测,2014,36(4):23-25.

[5]吴志明.储罐底板漏磁检测器研制[D].湖北:华中科技大学,2012.

[6]JB/T 10765-2007 无损检测 常压金属储罐漏磁检测方法[S].