多次分级张拉伸长值的量测与应力控制简析

郭子强

(山西路桥集团阳蟒高速公路有限责任公司,山西 太原 030006)

0 引言

普通T梁及箱梁大多都是一次性张拉,也就是千斤顶一次安装张拉到设计控制应力后锚固,在张拉过程中分段读数记录计算张拉伸长值的方法。但对于某些大跨径的桥梁或者现浇连续箱梁的长钢绞线来说,比如高速公路匝道桥及城市交通中多采用现浇一联多跨施工的现浇箱梁最少也在80 m以上,甚至更长,这些长钢绞线的理论伸长值都大于400 mm。张拉这些箱梁的正弯矩预应力施工中,由于普通千斤顶的行程一般为200 mm,采用两端同时张拉最大行程也不过400 mm,在张拉这类钢绞线时千斤顶需要两个行程以上,也就是要分两级以上,千斤顶每张拉一个行程,即锁定钢绞线的锚环锚塞,千斤顶油压表回零,卸下或原位重新开始张拉。在这种张拉法计算实测伸长值时,需要将每次张拉伸长量值累加得到实测伸长值。在普通张拉一次张拉到位的伸长值量测计算中,大多情况下几个对计算伸长值影响不大的值都忽略不计,但在多次张拉的过程中这些值便成为了系统误差,最终计算的实测伸长量与理论计算值相差较大,超出了规范中+6%的范围,本文就某高速公路匝道桥现浇箱梁为例剖析多次分级张拉理论伸长值与实测伸长值的量测及应力控制方面的问题。

1 工程概况

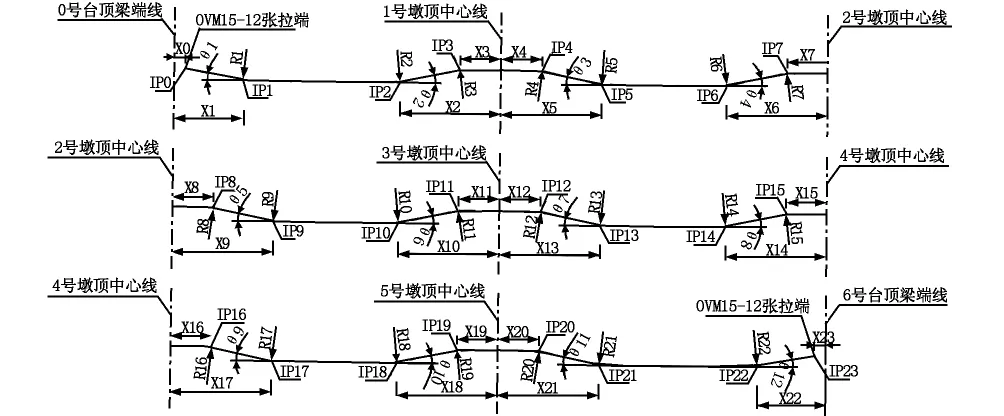

某高速公路出口互通式立交匝道桥,跨径组合为左幅20 m+17.768 m+4×20 m,右幅为4×20 m+17.768 m+20 m,共一联,均采用预应力混凝土连续箱梁,桥梁全长为124.368 m,本文就以此桥梁预应力筋为例展开论述,在计算中主要以左幅A1束钢绞线为例论述,钢绞线布置大样见图1,钢束要素见表1。

图1 钢束竖弯大样

图2 钢束平弯大样图(单位:cm)

表1 N1钢束竖弯要素表

表2 N1钢束平弯要素表

注:表1及表2中除角度外所有值的单位都是cm。

2 理论伸长值的计算

计算本例钢绞线应分开左右分别向中间计算,其中N1束开始为直线段,紧接的一段为平弯段,在有的地方平弯与竖弯又有重合需要分别计算,后面又是直线段和纵弯段,依次循环分别计算每段钢绞线平均张拉力及伸长值,计算结果为左幅N1束钢绞线总伸长值为683 mm,已经远远超出两端张拉千斤顶最大行程400 mm,需要分级两次张拉。计算过程略。下面就张拉伸长值的计算和实际量测中的误区做一个简单分析。

3 计算误差分析

3.1 理论伸长值计算中误区分析

在理论计算中,端头张拉力为实时传递的,普通的预应力箱梁或者空心板计算中都采用由端头计算到梁中心,由于普通箱梁为绝对对称的形式,所以不论由哪一端计算到中心点的张拉力都是相同的。本例计算中由0号台计算到3号墩顶中心点的张拉力值为145589 N,而由6号台计算到3号墩顶中心

点的张拉力值为148587 N,两端计算值由于跨径和角度值的不同,端头张拉传递的张拉力在固定点的力值会产生不同,那么如何解决本问题呢,笔者研究计算表后将3号墩顶直线全部计算入大桩号计算中发现在ZD11处所对应的曲线段内由0号台所计算传递的张拉力为148457 N,而由6号台所计算传递的本曲线段大桩号方向的值为148341 N,两个值为相近值,所以笔者认为在本例中两端张拉力的契合点位于这段曲线段内,可以采用上述两端值的平均值计算曲线内平均张拉力,计算表值如表3。

表3 N1钢束理论伸长值计算

在计算中对于ZD11处所对应的曲线段,由两端头张拉力计算平均值148399 N当作端头张拉力计算曲线内平均张拉力,计算段内平均张拉力为147085 N,由此计算段内曲线张拉伸长值,笔者根据相关公式通过计算发现理论计算的钢绞线总伸长量最大差距在1 mm以内,并不影响理论伸长值的计算,所以理论伸长值取为683 mm。

3.2 实际施工伸长值误差分析

在实际施工中,大多数为一次单级张拉,一次锚固,在理论计算伸长值中都以图纸中给定的在梁体内钢绞线总长计算,即工作锚内的钢绞线全长计算,在实际工作中,千斤顶张拉力其实是作用于两端工具锚之间的所有钢绞线,所以在大多数的理论计算中没有考虑在工具锚与工作锚之间的工作长度的伸长值和应力损失。在单级张拉或者使用小的穿心顶的情况下,大多都忽略不计对实际伸长值的计算也不太影响,但在多级张拉中这种误差就成为了系统误差,成为系统误差的值还有工具锚与工作锚的回缩量,以下就这几个值的量测和确定一一剖析。

4 影响钢绞线实测伸长值的几个量值的确定

在实际施工中,预应力量测多数采用的是量测千斤顶活塞伸长量的方法和复核理论伸长值来控制伸长量,并计算伸长率是否在规范允许误差范围内,但在施工中人的量测本身就存在误差外,千斤顶作为机械本身也存在一定的误差。

4.1 工作长度伸长量

在钢绞线预应力张拉施工中,常用的千斤顶其工作方式都是后夹式。张拉千斤顶实际张拉的是两端工具锚之间的钢绞线,本工程所用的是圆锚千斤顶,相关文献[2]中给出的方法为在实验室用3~5段普通短钢绞线插入千斤顶几个不同的方向,基本紧固锚塞后启动油泵,加压在油表读数刚起未起时或油表指针闪动时停止实际量测预应力工作锚锚塞中心与工具锚锚塞中心距离,取平均值,笔者认为这种测量在千斤顶内测量并不容易,所以笔者将插入千斤顶内的钢绞线换成直径约为15 mm的木棒或者胶棒,在千斤顶内夹紧后取出,直接量测两端夹片在棒上的刻痕,此种量测方法更加直观。本例中实测工作长度为471 mm,理论计算在达到100%应力状态也就是1395 MPa下,该工作长度内伸长量及应力损失见表4。

表4 工作长度内应力及伸长值计算表

由计算可得在此段工作长度内的伸长量计算值为3 mm,所以在计算实测伸长量时应该考虑将本值予以扣除,两端同时张拉作用于钢绞线上与理论伸长值的误差为6 mm单级,张拉力在端头为195162 N,损失力值为138 N,即0.138 kN,对应损失率为0.07%,所以在该处笔者认为可以在张拉应力值时就以图纸计算中的应力值,不必将张拉应力专门张拉到102%~103%。

4.2 锚塞回缩量

在钢绞线预应力张拉过程中锚塞回缩量出现在两个部位,在张拉过程中产生于张拉千斤顶后端的握固钢绞线的工具锚部分及将钢绞线锚固在混凝土中的工作锚部分。但这两个值在实际张拉过程中产生于千斤顶放张时刻,其实就是限位板凹槽与夹片和锚具回缩的很小的距离,而且两个回缩量中应该主要考虑工作锚的回缩值,也就是限位凹槽的深度与锚具之间活动范围,主要由限位板凹槽深度及锚具的磨损程度决定,本例实测为2 mm。

5 施工中引起的其他变化

在钢绞线理论计算中采用的是普通钢绞线,其设计的强度级别为1860[3],在张拉中多采用0.75倍的值,也就是1395,在单级张拉中,一次张拉锚固中,混凝土全长范围内所有的钢绞线参与工作,但在多次张拉中,由于千斤顶张拉过程中放张后再次顶到锚具上,也就是有将近20 cm的钢绞线是从计算理论伸长量的钢绞线中拉了出来,在第二次张拉时是不参与工作的,在此是否可以说理论计算中的计算钢绞线长度偏大,再次分析因为钢绞线标准中的强度级别为1860,其最大负荷为259 kN,其屈服负荷为220 kN,远远大于钢绞线张拉力195 kN,所以其弹性模量值仍然是1.95×105,但在张拉第二次时钢绞线的直径和截面积会减小,而且在混凝土内的摩擦相关系数也会发生变化,笔者变化相应数值计算理论伸长量变化值不大,还是683 mm,并不影响相关计算和量测,但由于笔者水平有限,只能用现有公式计算相应值,期待相关学者就本问题有更加深入的研究。

6 实际伸长值的量测与计算

在实际工作中,伸长值的量测主要以“行程法”来量测伸长值,即在千斤顶张拉过程中,当应力值达到钢绞线初始应力值,多采用10%时或者也可以取25%应力值,油压千斤顶暂时停止加压后量取初始应力时伸长值L1,继续加压到20%或者后项所对应50%,这个值一般为初始应力值的2倍,此时量取伸长值L2,取L2-L1为初应力计算伸长值,而后张拉至100%或者计算了工作长度及锚塞回缩量值在内的应力值即100%,持荷2 min量测伸长值L3,计算的实测伸长值为L3-L1+L2-L1,再减去工作长度计算伸长值及锚回缩量值,便是钢绞线的实测伸长值,与理论计算伸长值对比差值应该在6%的范围内。

7 测量结果及复核

在本例中通过对张拉过程中的理论分析及影响伸长值的几个相关值的测定,在实际张拉中采用了100%最终张拉力,分级张拉卸荷后第二次张拉中也需要量测一个工作锚的实际回缩值及锚具松弛量,过程值及计算见表5。

表5 伸长值量测及计算表

由表5可知,计算伸长率差值都在6%的范围内,符合规范要求。

8 结语

经施工实践对按该方法施工的箱梁大量钢绞线预应力张拉伸长值、锚塞回缩量量测、计算结果分析,均符合《公路工程质量检验评定标准》预应力筋的加工及张拉的各项指标要求;张拉完成时的上拱度量测结果均与设计计算结果相符。因此,证明该量测方法是符合设计与施工规范要求和可行的。可用于钢绞线预应力张拉施工工艺的计算、量测。但在上述分析中仍然存在很多人为的近似和想象,而且现行的规范及参考书中并没有对多次张拉和钢绞线内应力有准确的计算方法和相关方法,对于钢绞线的截面积变化后的计算也没有相应的方法,笔者通过现有公式计算分析没有太大的变化,但相应的精确计算方法和理论有待更多学者开发研究。