CCS—EOR项目碳净减排量方法学模型∗

彭松水 陆诗建

1中国石化胜利油田分公司纯梁采油厂2中石化石油工程设计有限公司

CCS—EOR项目碳净减排量方法学模型∗

彭松水1陆诗建2

1中国石化胜利油田分公司纯梁采油厂2中石化石油工程设计有限公司

介绍了碳捕集与驱油封存项目工艺流程,以此为基础建立了碳捕集与驱油封存过程碳净减排量的计算模型。以50万吨/年碳捕集与驱油封存项目为例,参照目前主流工艺水平,核算了每吨CO2的实际减排量和能量消耗值。计算结果表明,对碳捕集与驱油封存项目,在没有采出气回收环节的情景下,每吨CO2的净减排量为0.496 5 t,能量消耗值为5.740 5 GJ;在有采出气回收环节的情景下,每吨CO2的净减排量为0.395 1 t,能量消耗值为6.611 7 GJ。

CO2;捕集;封存;回收率;净减排量

温室气体的过量排放造成全球范围内气温变暧,已成为当今主要的环境问题之一。CO2捕集、输送与驱油技术(CCS)是现阶段应对全球气候变化、控制温室气体排放的主要技术[1-2]。

在CCS的基础上提出的CCS—EOR技术,即将CO2捕集后用于油田驱油封存,在CO2减排封存的同时实现碳资源的充分利用,达到了环境效益与经济效益的双赢,是最适合当前国际减排需要的工艺技术[3]。本文将以CCS—EOR项目为例,分析工艺过程,研究净减排模型,并以假定的CCS—EOR项目为例,分析项目的实际减排量。

1 项目工艺与碳净减排量计算模型

CCS—EOR项目分为CO2捕集、输送、注入、驱油封存、地面集输与采出气CO2回收等六部分,如图1示。从电厂捕集的CO2经纯化、压缩后应用管道输送至驱油封存示范区,经液化、加压后注入油层驱油,注入的CO2一部分会永久封存于地下,另一部分CO2会随原油返回地面。返回地面的CO2经分离、液化、加压后循环回注入油层,基本可实现CO2的全部封存。

计算CCS—EOR过程碳净减排量,形成碳净减排量核算模型,要考虑CO2捕集、输送、注入及采出气回收过程中由于消耗用能新产生的CO2以及采出气循环回注的CO2。采油及地面集输过程属于油田采油过程中的通用流程和必须过程,计算净减排量过程中不予考虑。

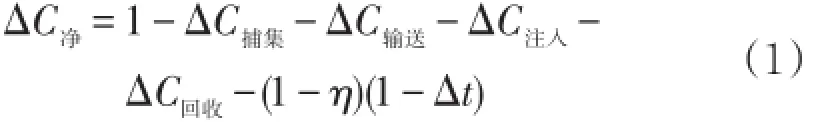

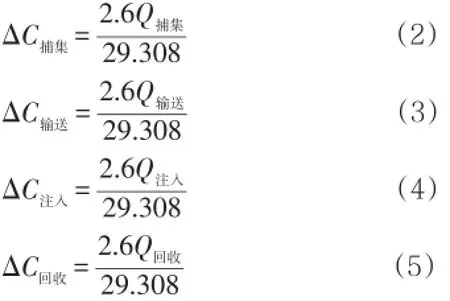

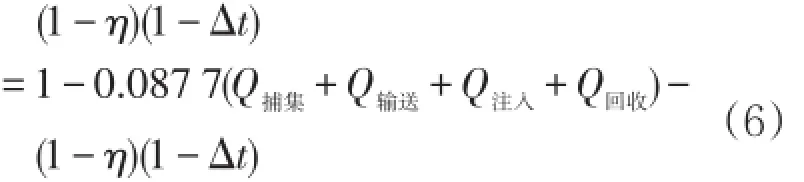

CCS—EOR过程碳净减排量的计算模型可用式(1)表示为

图1CCS—EOR项目过程流程

式中η为采出气回收过程CO2的回收率;Δt为注入油藏CO2的封存率。

根据相关国家标准或规定,将捕集、输送、注入、采出气回收过程消耗的能耗折算为标煤,标煤的燃烧值为29.308GJ/t,而每吨标煤新产生2.6t的CO2,则有

因此

下面讨论分析Q捕集、Q输送、Q注入与Q回收的计算过程(单位均为GJ)。

2 项目各环节能耗计算模型

2.1CO2捕集过程模型

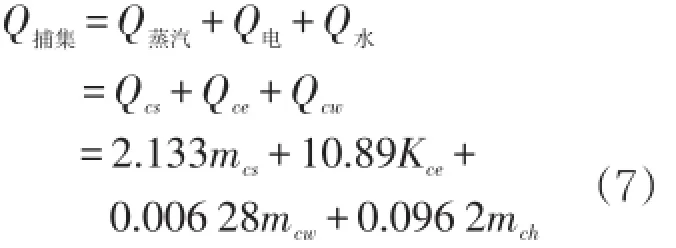

燃煤电厂烟气在进行CO2捕集时需消耗新鲜水、脱盐水,动力设备的运转需要供电,CO2再生过程消耗蒸汽(0.3 MPa级)。

设定捕集每吨CO2消耗mcwt新鲜水、mcht脱盐水、mcst蒸汽、KceMW·h电,根据《能源基础数据汇编》、《石油化工设计能耗计算标准》、《中国能源统计年鉴2013》,将消耗水、蒸汽、电进行能量折算,有

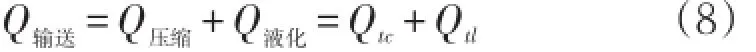

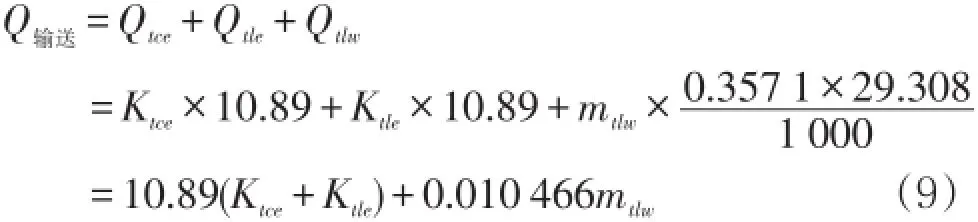

2.2CO2输送过程模型

CO2捕集再生后的高纯CO2(99%以上)需要输送至驱油现场,目前国际上普遍采用管道输送。在CO2管道输送过程中输送起点需要加压,在输送末点需要对CO2进行液化。则有

设定压缩每吨CO2消耗KtceMW·h电(压缩过程为空冷,不消耗水),液化每吨CO2消耗KtleMW·h电和mtlwt水,根据相关标准进行折算有

2.3CO2注入过程模型

CO2注入过程在液化之后,应用加压泵将液态的CO2增压注入地层。

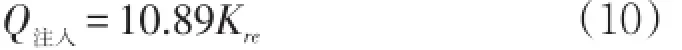

设定注入每吨CO2消耗KreMW·h电,则有

2.4 采出气CO2回收过程模型

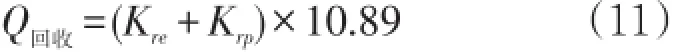

对于中大规模高浓度采出气回收,中国石化已成功研制了低温精馏分离回收方法,回收后采用CO2液化泵增压回注。设定采出气回收采用低温精馏工艺,低温精馏过程制冷机消耗KreMW·h电,回注过程液化泵消耗KrpMW·h电,则有

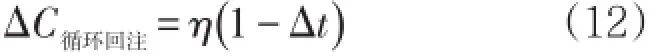

采用低温精馏过程回收采出气中CO2后,CO2循环回注至油藏地层。在注入驱油过程中,假定CO2动态封存率为Δt,回收率为η,则每吨采出气中CO2中循环回注量为

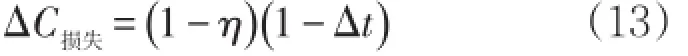

循环过程中CO2的损失量为

3 50万吨/年CCS—EOR项目分析

假定现建设一50万吨/年CCS—EOR工程,燃煤电厂烟气CO2捕集工艺采用化学吸收法,药剂采用改良的MEA药剂,管道输送距离假设为100 km,捕集、输送、注入、采出气循环回收相关能耗数据均依照当前主流工艺水平设定。

3.1CO2捕集过程

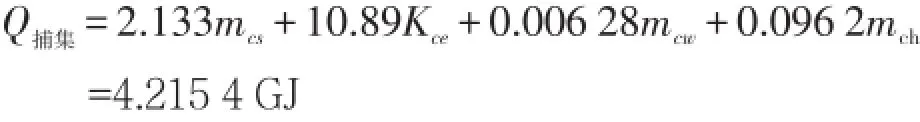

设定捕集每吨CO2消耗30 t新鲜水、1 t脱盐水、1.4 t蒸汽、100 MW·h电。由式(7)可得

3.2CO2输送过程

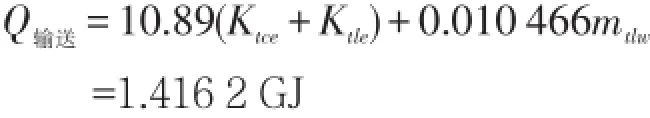

设定输送距离为100 km,压缩每吨CO2消耗0.08 MW·h电,液化每吨CO2消耗0.05 MW·h电和0.05 t软化水。由式(9)可得

3.3CO2注入过程

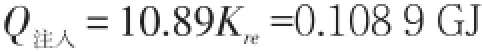

设定注入每吨CO2消耗0.01 MW·h电,由式(10)可得

3.4 采出气CO2循环回注过程

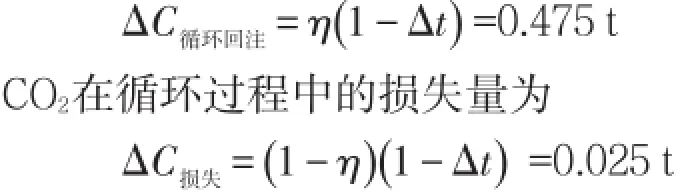

假定CO2封存率为50%,回收率为95%,由式(12)可知,每吨采出气中CO2中循环回注量为

3.5 采出气CO2回收过程

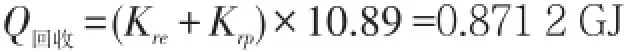

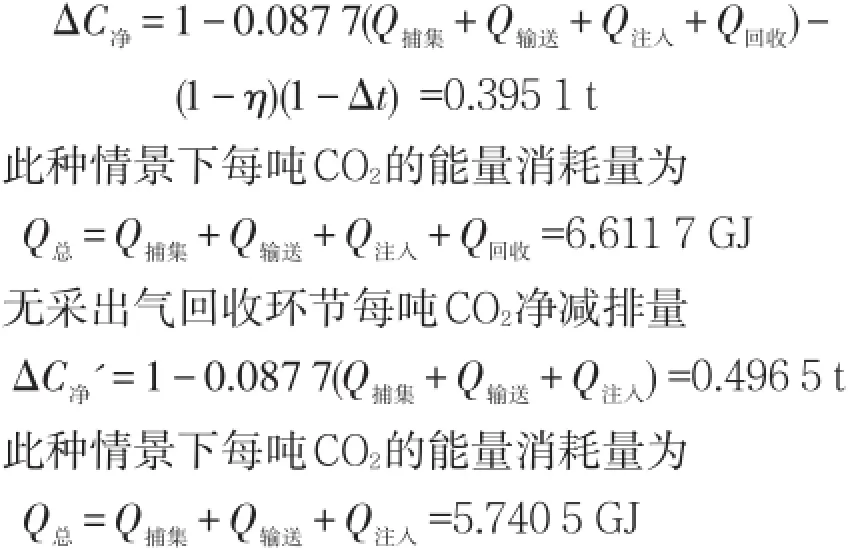

设定采出气回收采用低温精馏工艺,每吨CO2过程消耗0.05 MW·h电,在封存率为50%的情况下每吨CO2回注过程液化泵消耗0.03 MW·h电,由式(11)可得

4 净减排量计算与分析讨论

4.1 净减排量计算

有采出气回收环节每吨CO2净减排量为

无采出气回收环节也适用于仅有捕集、输送、注入环节即纯封存过程(CCS过程),两者的净减排量和能量消耗量相同。

4.2 结果分析讨论

设定项目年处理量为50万吨CO2:①在有采出气回收环节(CCS—EOR)的情景下,每吨CO2的净减排量为0.395 1 t,每年的总净减排量达到19.76×104t;总能量消耗为6.611 7 GJ,CO2捕集过程能耗消耗为4.215 4 GJ,占总能量消耗的63.76%;②在无采出气回收环节的情景下,每吨CO2的净减排量为0.496 5 t,每年的总净减排量为24.82×104t;总能量消耗为5.7405GJ,CO2捕集过程能耗消耗占总能量消耗的73.43%。

5 结语

(1)介绍了CCS—EOR项目工艺流程,初步建立了CCS—EOR过程碳净减排量的计算公式,即

(2)以50万吨/年CCS—EOR项目为例,参照目前主流工艺水平,核算了每吨CO2的实际减排量和能量消耗值:每吨CO2的净减排量达到0.395 1 t,每年的总净减排量达到19.76×104t,总能量消耗为6.611 7 GJ。

[1]费维扬,艾宁,陈健.温室气体CO2的捕集和分离[J].化工进展,2005,24(1):1-4.

[2]李清方,陆诗建,张建,等.MEA-AMP二元复配溶液吸收烟气中二氧化碳实验研究[J].精细石油化工,2010,27(5):1-5.

[3]杨向平,陆诗建,高仲峰,等.基于电位法和酸碱度法的醇胺溶液吸收二氧化碳[J].中国石油大学学报,2010,34(2):140-144.

(栏目主持杨军)

10.3969/j.issn.1006-6896.2015.4.005

基金论文:国家科技支撑计划课题“大规模燃煤电厂烟气CO2捕集纯化、驱油与封存工程示范及评价”(2012BAC24B05)。