软土地基大型原油储罐桩筏原位测试分析

俞海洪 中国石化上海工程有限公司

软土地基大型原油储罐桩筏原位测试分析

俞海洪 中国石化上海工程有限公司

以上海石化某大型新建10×104m3原油罐桩筏基础为研究对象,在油罐基础施工和充水试压过程中,通过原位监测获得基础沉降、桩土反力以及钢筋内力数据,分析在基础施工和油罐充水过程中桩筏基础变形、内力等的变化规律。现场试验表明,罐体在充水过程中,油罐基础呈摇摆下沉,罐体向西北方向略有倾斜,罐放水卸载后,桩筏基础有较小的回弹量,其回弹率在15%左右。在稳压时,桩承担85%左右的上部总荷载,其余15%部分由桩间土分担。由于环梁内砂垫层较厚,并且对环梁有径向向外的侧压力,筏板呈现拉弯变形。

软土地基;原油储罐;桩筏基础;充水;变形;桩反力;测试

为满足石油战略储备的要求,近几年来我国沿海原油储罐的建设已向规模化大型化发展,单罐容量达到15×104m3,罐体直径在80 m以上。为满足工艺和罐体强度的要求,对大型油罐基础的施工后沉降和不均匀沉降控制需更加严格[1]。

以上海石化某大型新建10×104m3原油罐桩筏基础为研究对象,在油罐基础施工和充水试压过程中,通过原位监测获得基础沉降、桩土反力以及钢筋内力数据[2],分析在基础施工和油罐充水过程中桩筏基础变形、内力等的变化规律,可为类似工程设计提供参考。

1 油罐基础情况

新建的油罐位于上海石化股份3#储运区内,原油储罐容量为10×104m3,储罐环壁高度21.5 m,直径80.2 m,储罐为内浮顶原油罐。

由于场地地质条件复杂,同时考虑减少工程量,采用变厚度桩筏基础设计,筏板中区厚度650 mm,边缘区厚度950 mm,环梁截面0.8 m× 1.9 m,设计充水最高水位22.0 m,筏板基底设计荷载为268.6 kPa,罐基础容许最大相对倾斜为4‰。

场地地势平坦,大部分是农田,后来由于当地为发展渔业经济,开挖养蟹池。场地地质条件差,属沿海的软土地基,场地岩土工程条件属较复杂类型。

2 现场试验方案

2.1 测试内容和测试点布置

桩筏基础在大型油罐工程设计中应用较多,但设计时采用常规的设计方法,往往设计的板厚较大。为了进一步优化设计,分析大型油罐桩筏基础的受力状态和变形特性,进行了原位测试。

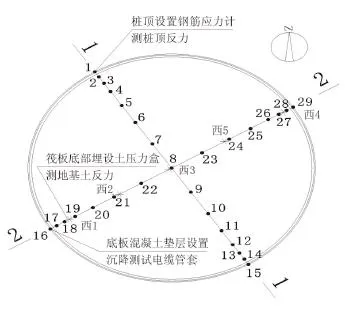

(1)桩顶反力测试。在图1中1—1、2—2二个正交断面,二个断面上各选取15根桩进行桩顶反力测试。在每根桩的对称钢筋上安装钢筋测力计,钢筋测力计选用GXR钢弦式钢筋测力计。

图1 测试布置

(2)基底和环梁内侧土压力监测。油罐桩筏基底桩间土以及环梁内侧的土压力将随着充水的过程发生变化。监测过程中,选取2—2断面,在垫层下100 mm处埋设钢弦土压力盒,同时在基础梁内侧埋设土压力盒,测点位置如图1所示。

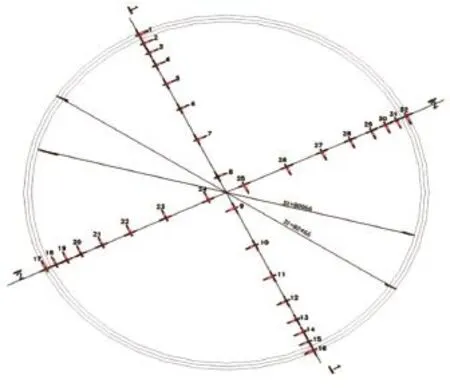

(3)钢筋内力监测。通过GXR钢弦式钢筋测力计可监测钢筋内力,安装位置设在筏板1—1、2—2二个正交断面的上、下表面的钢筋处,总共128个钢弦式钢筋测力计,具体布置如图2所示。同时在二个正交断面上的环梁竖向和环向的钢筋上安装32个钢筋测力计,监测钢筋内力。

图2 筏板钢筋测力计布置

(4)沉降监测。通过在环梁外侧设置沉降观测点,监测充水过程中油罐的沉降发展情况。沉降观测点在环梁外侧均匀设置,共24处。

2.2 油罐基础施工及充水过程

该油罐施工始于2000年7月,施工完成于2001年1月,历时6个月。2001年1月16日油罐开始充水,同年4月16日充水至设计充水水位22.0 m,稳压10天后开始放水卸载,7月14日油罐放空。

3 原位测试结果及分析

3.1 环梁沉降结果

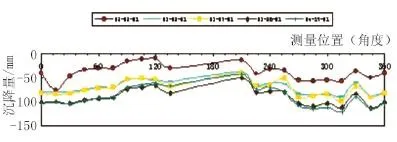

在罐基础施工和油罐充水过程中环梁都发生了相应的沉降,呈摇摆式下沉。油罐充水稳压后,沉降变化稳定,沉降量最小处为72 mm,沉降最大处为109 mm,油罐西偏北侧沉降量相对较大,环梁整体向该方向倾斜,倾斜率为0.05%。稳压一定时间后,再放水卸载,基础有15%的回弹率。环梁沉降历时曲线见图3。

图3 环梁沉降历时曲线

3.2 桩间地基土反力

油罐筏板混凝土浇筑后,在筏板基础混凝土自重的作用下,桩间地基土反力明显,各测点地基土反力平均值为16.56 kN/m2,可以看出桩间地基土总反力基本上接近于筏板自重。

桩间土在筏板自重的作用下,桩间土压缩沉降,桩间土和桩的反力重分布,在罐体安装后,地基土的反力平均值为15.12 kN/m2。

在充水稳压时,地基土反力基本稳定,油罐按设计充水稳压后再放水卸压至空罐后,地基土的反力基本上与充水前相等。

3.3 桩筏桩反力

群桩边缘区的桩刚度比中间区域大,筏板桩群呈现边缘加强区域桩反力大,在环梁附近的变化较显著,筏板中部区域小,最大值与最小值的比值约为4.5,边桩效应明显。

3.4 筏板钢筋和环梁纵向钢筋内力

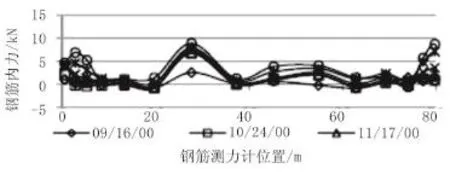

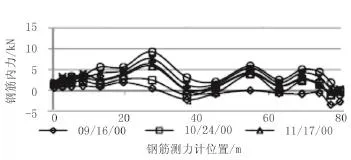

如图4、5所示,油罐筏板混凝土浇筑后,筏板内上、下二层水平钢筋内力较小,油罐在充水过程中,上、下筏板中部区域钢筋内力增大并且均为拉力,由于环梁内砂垫层较厚,并且对环梁有向外径向的侧压力,筏板呈现拉弯变形。

图4 筏板上部径向钢筋内力分布曲线

图5 筏板下部径向钢筋内力分布曲线

环梁两侧纵向钢筋受拉,钢筋内力顶部大于底部。环梁竖向钢筋内侧受拉和外侧受压,环梁处于拉扭状态。

4 结论

(1)罐体在充水过程中,油罐基础呈摇摆下沉,罐体向西北方向略有倾斜,罐放水卸载后,桩筏基础有较小的回弹量,其回弹率在15%左右。

(2)在稳压时,桩承担85%左右的上部总荷载,其余15%部分由桩间土分担。边缘桩反力大,中间区域较为均匀,边桩效应较大,边缘区桩反力约为中间区桩反力的4.5倍。

(3)由于环梁内砂垫层较厚,并且对环梁有径向向外的侧压力,筏板呈现拉弯变形。筏板上下层径向钢筋与切向钢筋基本上均受拉。环梁两侧纵向钢筋受拉,钢筋内力顶部大于底部。环梁竖向钢筋内侧受拉和外侧受压,环梁处于拉扭状态。

(4)本次现场试验所揭示的大型油罐桩筏基础变形和内力的特性对此类工程的优化设计具有一定的参考价值。

[1]徐至钧,许朝铨,沈珠江.大型储罐地基基础设计与地基处理[M].北京:中国石化出版社,1999.

[2]应宏伟,杨晓刚,卞守中,等.大型油罐地基现场试验分析[J].岩土工程学报,2005,27(2):157-161.

(栏目主持杨军)

10.3969/j.issn.1006-6896.2015.4.007