外热式回转窑焙烧5A分子筛原粉系统调试研究

凌振华

(苏州中材非金属矿工业设计研究院有限公司,江苏苏州215004)

外热式回转窑焙烧5A分子筛原粉系统调试研究

凌振华

(苏州中材非金属矿工业设计研究院有限公司,江苏苏州215004)

利用外热式回转窑高温焙烧5A分子筛原粉,可以有效脱除其中的吸附水及结晶水,生产出合格的活化粉产品。研究了焙烧温度、停留时间及物料在窑内填充系数等相关工艺参数对产品指标的影响,从而确定回转窑焙烧5A分子筛的最优工况参数。结果表明,在焙烧温度为620℃,物料在烧成区停留时间为45 min,窑内填充系数为0.07~0.08的条件下,回转窑稳定运行时产量为295 kg/h,活化粉静态水吸附量为24.4%~24.45%,烧失率为1.04%~1.15%,回转窑产量及产品指标均达到设计要求。

外热式回转窑;分子筛;系统调试

5A分子筛,又称CaA型分子筛,是Ca2+交换NaA型分子筛中的Na+后的合成产品,其组成为3/4CaO·1/4Na2O·Al2O3·2SiO2·9/2H2O[1]。5A分子筛原粉经高温焙烧脱除吸附水及结晶水后,在晶体内部形成许多分布均匀的开放性空腔与孔道,有效孔径为0.5 nm,可吸附小于该孔径的任何分子,在工业上广泛应用于正异构烃分离、变压吸附分离及水和二氧化碳的共吸附。目前国内厂家焙烧5A分子筛原粉常用静态煅烧炉,但该炉型具有产量低、能耗大、操作环境差等缺点。苏州中材非金属矿工业设计研究院有限公司为江苏某分子筛厂设计的φ970 mm× 16 000 mm外热式回转窑首次在行业内应用于5A分子筛原粉的焙烧并于2014年初调试成功,有效地解决了上述问题。

1 系统组成

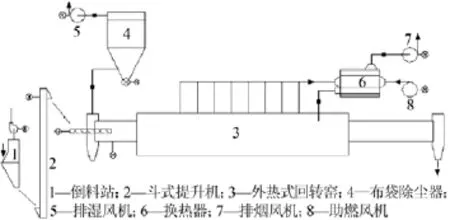

回转窑焙烧系统由上料系统、回转窑本体、排湿系统、排烟系统、燃烧系统及控制系统组成,如图1所示。5A分子筛原粉经斗式提升机输送至窑前料仓中,由螺旋输送机喂入回转窑内;回转窑筒体材质为304和309S不锈钢,两档支撑,由变频减速电机和传动小链轮经传动链驱动;筒体中部设置加热室,划分为8个区域,每个区域温度由一组燃烧器单独控制,可精确控制物料烧成曲线;经过干燥、预热、焙烧、冷却等过程加工后的活化粉打散解聚后由出料端排出;筒体内的湿空气经布袋除尘器处理后由引风机排出室外;冷空气与加热室引出的高温尾气在换热器内充分换热后用于燃烧系统的助燃风。

图1 外热式回转窑焙烧系统

2 主要技术指标

5A分子筛原粉:粒度D90=4 μm,含水率≤22%,表观密度为0.75 g/cm3;

活化粉指标:产量≥280 kg/h,烧失率≤1.5%,静态水吸附量≥24%;

回转窑规格:φ970 mm×16 000 mm,加热段长度为10 000 mm;

使用温度:正常工作温度为600~650℃,最高温度为750℃;

筒体倾角:0~2°可调;

筒体转速:1~4 r/min可调;

燃料:天然气,热值为35 564 kJ/Nm3;

结构型式:间接外加热,耐火纤维炉膛,整体钢支座结构;

温控方式:PID智能仪表自动控温;

装机功率:4 kW(传动)+11 kW(助燃风机)+ 11 kW(排烟风机)+5.5 kW(排湿风机)。

3 调试过程与分析

回转窑点火调试前需进行必要的系统检查,一切合格后方可进入点火升温阶段,窑内初始升温速度一般控制在50℃/h,加热室高温区温度达到600℃时开始投料。初始进料量及筒体转速均设定为较小值,物料在高温区停留时间控制在30 min左右,在工况稳定后逐步加大进料量,通过调整各工况参数研究影响产品静态水吸附量及烧失率的因素,指导调试工作的顺利进行。产品指标合格评定依据以批样检测结果为准,每批75 kg/桶×8桶,每桶取一小样经混样后再做静态水吸附及烧失率检测。

3.1 焙烧温度及停留时间对产品静态水吸附的影响

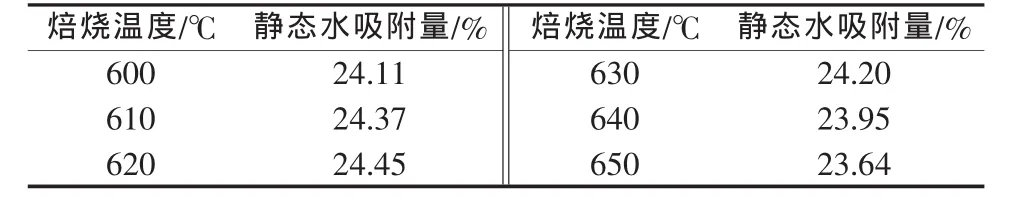

外热式回转窑焙烧5A分子筛原粉主要通过筒壁导热,外加热室与筒体内温差一般在60~70℃,文中焙烧温度指加热室内热电偶测量温度。原粉中吸附水及结晶水是否脱除彻底决定了产品静态水吸附指标,在调试过程中通过控制焙烧温度或烧成区长度来摸索最优的工况参数。原粉在筒体内停留时间约为150 min,参数调整周期为3 h,结果见表1

及图2。

表1 焙烧温度对产品静态水吸附的影响

表1中,随着焙烧温度的升高静态水吸附指标呈现先升后降的趋势,610~630℃时静态水吸附达到峰值区间,进一步升高焙烧温度,该指标明显下降。这说明焙烧温度低于610℃时,分子筛晶体结构在介稳状态下脱除孔穴内部水,骨架结构孔道通畅,吸附性能逐步提高,在620℃左右达到最佳;当温度超过630℃时,5A分子筛骨架开始出现塌陷现象,继续升高温度会导致重结晶生成致密相[2],从而降低吸附性能。与3A分子筛烧成温度可在50~100℃范围内波动相比,5A分子筛烧成区间较窄,高温焙烧条件下热稳定性较差,对燃烧系统的温控要求比较高。

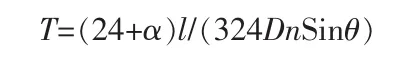

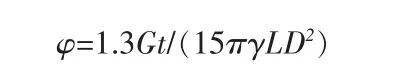

适当延长5A分子筛在烧成区停留时间T,理论上将有助于水分子脱出微孔骨架。

式中:α为物料安息角,50°;l为烧成区长度,m;D为筒体内径,0.97 m;n为筒体转速,r/min;θ为筒体倾角,1°。由公式可以发现,在620℃左右焙烧,筒体转速不变的条件下,改变物料在烧成区停留时间主要是通过控制烧成区的长度来实现,具体操作是改变加热室各区的设定温度。

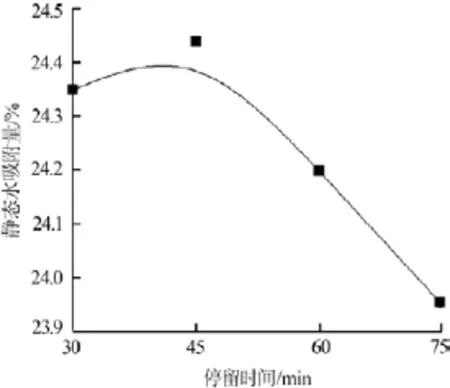

图2 停留时间对产品静态水吸附的影响

从图2可以看出,5A分子筛在烧成区停留45 min时产品的吸附性能达到峰值24.44%,之后随着停留时间的延长静态水吸附量呈下降趋势。在最佳焙烧温度下出现这种情况,主要与回转窑工艺设计有关。加热室位于筒体中部,延长物料在烧成区停留时间,势必要使高温区向进料端延伸,缩短了干燥区及预热区的长度,使得物料在该区域升温速率加剧。如停留时间为45 min,原粉在进入烧成区前平均升温速率为6.4℃/min,当停留时间延长到75 min,平均升温速率将达到9.1℃/min。高温灼烧情况下原

粉升温速率过快会使晶格内压力骤然上升,晶体内部孔道的水急剧蒸发,致使骨架结构损坏,静态水吸附指标下降。

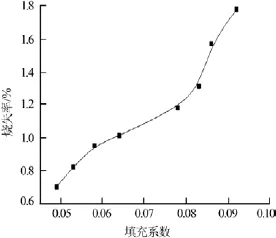

3.2 物料在窑内填充系数对产品烧失率的影响

烧失率是衡量5A分子筛中水脱附效果的重要指标,在以静态水吸附指标指导最优焙烧温度及窑内停留时间的基础上,产品烧失率的高低主要与窑内料层情况有关,而5A分子筛原粉在窑内的填充系数φ直接反映物料与筒壁的换热效果及料层的运动状况。

式中:G为窑产量,t/h;t为窑内停留时间,min;γ为物料表观密度,0.75 g/cm3;L为窑长,16 m。公式表明,物料在窑内的填充系数由进料量与筒体转速决定,其对产品烧失率的影响见图3。

图3 物料在窑内填充系数对产品烧失率的影响

如图3所示,在调试初始阶段,筒体转速恒定,进料量较小,物料在窑内填充系数为0.049~0.078,料层较薄且物料在窑内运动处于滚落状态,与高温筒壁换热比较均匀,分子筛原粉水脱附效果较好,产品烧失率位于0.7%~1.2%的低位区间。随着调试过程中进料量的增加,窑内料层加厚,特别当填充系数超过0.085时烧失率呈明显上升趋势,说明焙烧工况已经开始恶化。从出料罩上的观察孔发现窑内料床处于滑移状态,整个料床作为一个刚体[3],只有料床与筒壁间的相对运动,料床内的颗粒间几乎无相对运动,物料颗粒间的混合非常微弱,接触高温筒壁的频次较少,筒壁与物料之间的换热效果很差。通过适当提高筒体转速,使窑内物料填充系数维持在0.07~0.08,发现料层运动状态明显改善,筒壁扬料效果较佳,料床整体处于滚落状态,同时料层变薄,料层传热热阻减小,在回转窑产量达标的基础上仍使产品烧失率<1.15%。

4 结论

根据5A分子筛高温焙烧条件下热稳定性较差、烧成区间较窄等特点,在外热式回转窑焙烧5A分子筛原粉调试过程中发现焙烧温度、物料在烧成区停留时间及在窑内填充系数等因素对活化粉静态水吸附和烧失率指标影响较大,摸索出最优焙烧工况参数:焙烧温度为620℃,烧成区停留时间为45 min,填充系数为0.07~0.08。φ 970 mm×16 000 mm外热式回转窑在此工况下正常运行时产量为295 kg/h,静态水吸附量为24.4%~24.45%,烧失率为1.04%~1.15%,1 t产品热耗为3.912×106kJ,1 t产品电耗为95.8 kW·h,1 t产品能耗成本为407元,只有行业内静态煅烧炉能耗成本的一半,节能效益显著。外热式回转窑焙烧5A分子筛原粉产品质量稳定、产量大、能耗低、自动化程度高,因而具有很高的推广价值。

[1] 杨建利,晏志军,李栋墚,等.焙烧法水热合成5A沸石分子筛[J].工业催化,2007,15(10):64-66.

[2] 徐如人,庞文琴.分子筛与多孔材料化学[M].北京:科学出版社,2004:180.

[3] 胥勋国.石灰回转窑热工试验及分析[D].重庆:重庆大学,2006:33.

联系方式:lingzhenhua1980@163.com

Research on commissioning of external-heated rotary kiln system for calcining 5A zeolite

Ling Zhenhua

(Suzhou Zhongcai Design&Research Institute of Non-Metallic Minerals Industry Co.,Ltd.,Suzhou 215004,China)

The external-heated rotary kiln,which can remove absorbed water and crystal water effectively to produce quali

external-heated rotary kiln;zeolite;system commissioning

TQ054.7

A

1006-4990(2015)01-0046-03

2014-07-24

凌振华(1980— ),男,工程师,硕士,主要从事热工工艺方向研究。

fied activating powder,was used for the calcination of 5A zeolite powder.The factors,such as calcining temperature,residence time,and fill factor in the kiln,that influenced the product performance indexes were researched,and the optimal working parameters were also determined.Result showed that on the conditions of 620℃calcining temperature,45 min residence time,and 0.07~0.08 fill factor,the output of kiln could reach 295 kg/h and the static absorbed water and LOI rate were at 24.4%~24.45%and 1.04%~1.15%,respectively,with stable operation.Therefore,the output and product quality both met the design requirements.