孔加工方法与导条式刀具优势分析

■尚亚(上海)国际贸易有限公司 (230106) 章宗城

孔加工方法与导条式刀具优势分析

■尚亚(上海)国际贸易有限公司 (230106) 章宗城

摘要:孔加工是在工件体内进行,刀具悬伸,刚性差,易变形,其容屑排屑、冷却及润滑等条件均差。采用导条式孔加工刀具,能较好地解决相关问题。其在汽车、零部件加工中,已取得优质高效的显著成果。本文从原理上分析了其优势所在。

孔加工时刀具在工件体内工作,其结构与尺寸受孔径大小、深度制约,加工中容屑、排屑、强度、刚性、导向、冷却及润滑等问题需妥善解决。加工过程因不能直观看到,出现情况常难以及时预防,且孔越深刀具悬伸越长,刚性越差,刀具变形、磨损及加工不稳定等问题极易发生。以上问题都是原有孔加工方法固有的不足。

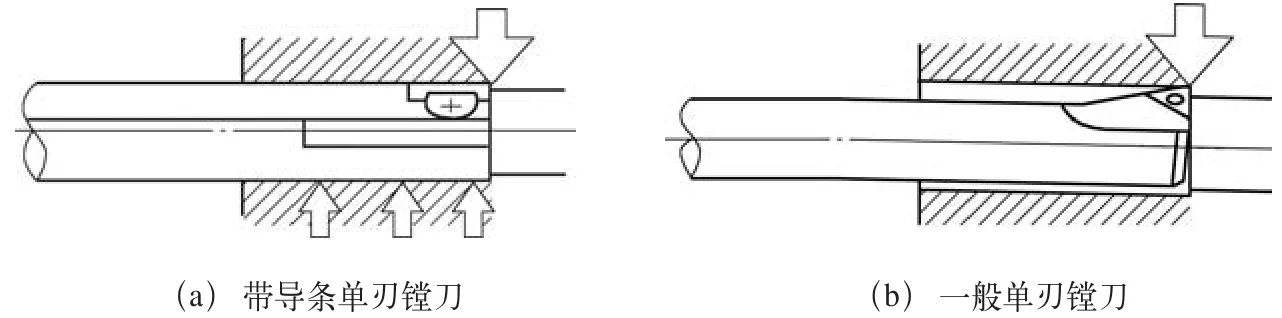

通常的孔加工方法有:①钻、扩及铰,加工精度可由IT11 ~IT14级逐渐提高至IT6~IT7级。②粗镗、半精镗及精镗孔,精度由IT11~IT12级渐提高至IT6 ~IT7级。其他孔加工方法还有内圆磨(多用于淬硬件的最后精加工)和拉削等方法。为了提高孔加工的精度和效率,德国MAPAL公司开发的带导条孔加工刀具,如图1a所示,相对于原有孔加工刀具显示出多方面的杰出优点,因而在汽车等许多工业领域的主要零件加工中,在提高孔及孔系加工质量、效率方面做出了巨大的贡献。

图1 镗孔示意图

1. 传统镗孔刀具

如图1b所示,传统镗刀处于悬伸状态,设定镗刀杆自由端刚度为C,C按悬臂梁计算为:C=3EI/L3。式中,E是镗刀杆材料的弹性模量,I是镗刀杆截面的惯性矩,L是悬伸的长度。常用圆断面镗刀杆的惯性矩是:I=d4/32。式中,d是镗刀杆直径,由公式知,圆镗刀杆刚性与其直径的4次方和与弹性模量成正比,与其悬伸长度的3次方成反比。为提高其刚性与零件加工精度,应尽量缩短其伸长,加粗其杆径,采用高弹性模量材料。但其直径与伸长受需加工孔径D与要求长度L限定,故悬臂加工镗刀杆的缺点是:①刚性较差,易挠曲,致使加工后尺寸精度和形状精度的圆度、直线度较差。②刚性不足易引起振动,故无法使用锐利刀具,加工表面质量不高。③从刚度C的计算公式知,为增强刚性,宜选弹性模量E值高的材料。硬质合金弹性模量高于重金属。重金属的弹性模量高于合金钢。故仅因此点不同,镗孔深度限制不同;一般采用合金钢镗杆镗孔深度应在L/D=4以下,重金属镗杆应在L/D=7以下,硬质合金镗杆应在L/D=10以下。④断续切削时,由于切削力波动大,振动大,一般镗刀杆只好降低切削用量,难以高效加工。⑤一般镗孔法,因生产线外调刀困难,需在机床上用试切方法来调整,较麻烦,调刀尺寸也难以控制在公差上限,难以延长刀具使用寿命。综合以上的不足,此方法刀具的寿命不长,费工费时,加工精度较差。

2. 带导条镗孔刀具

如图1a所示,带导条镗孔刀具由于导条一直起到支承和导向作用,故其优点为:①因导条承

受切削力,悬伸长度短,刚性高,使加工尺寸与几何精度大幅度提高。②有导条支承,抑制了振动,就有可能采用锐利刀具,从而提高了加工表面质量。③在加工中一直有导条支承,刀具伸长,刚性也没有减弱,镗孔长度几乎不受限制。④导条支承使断续切削造成的切削力波动受到抑制,断续孔不难加工。⑤导条的支承和导向,使切削稳定,加工质量稳定。⑥可在生产线外进行调刀,调整精确,能确保加工精度,并可使尺寸调到公差上限,使刀具寿命得以延长,且大大减少了停机时间,提高了生产效率。

与精度较高的铰刀作比较,铰刀作为半精加工和精加工孔的刀具,一般具有6~12刃。分布在圆周的多个切削刃,除担负切削作用外,也同时承担了支承作用,因此刃口需要具有一定的钝圆半径,而不是磨出锐利的切削刃(见图2)。另外,铰削余量大小一般具体视直径大小、工件材料和对铰孔质量等要求的不同而异。切削时当圆弧角γn大于切深ach,前角γoc为负角,此时就会对工件产生挤压作用,刀具随其磨损。以上两种原因,使铰削后表面易产生细微的刮痕,降低加工表面质量。另外,一般铰刀由于安装等因素引起的振摆也影响加工表面圆度。通常铰刀结构如图3所示,前端呈两段圆锥形,前段为引导锥,以便将铰刀引入孔中,第二段圆锥由主偏角Kr作为锥角,是承担主要切削作用的部分(刀具刚性较好时,前端只做出一段圆锥,同时承担引导和切削作用,或只做出45°短倒角);中间至最后是校准部分,由圆柱部分和倒锥部分组成,圆柱部分起导向、校准及挤光作用,倒锥部分减少摩擦并防止铰刀将孔径扩大。在铰削韧性材料时,甚至可在校准部分全长做出倒锥,因此通常在加工钢等韧性材料时,实际只有前端局部支承,使引导性、支承刚性等下降,并影响加工直线度和圆度。在断续切削时,更难以保证精度。作为尺寸刀具,整体铰刀加工后,孔径精度很大程度决定于铰刀自身的精度。铰刀重磨后,尺寸减小达到最小极限尺寸的加工次数就会减少,使刀具寿命下降。铰刀类型除整体式铰刀外,尚有焊接刀片式、可换刀头式及可转位刀片式铰刀等。

图2 铰刀刃齿圆弧同时具有支承作用

图3 一般标准铰刀各部分的组成

铰刀的公称直径是指校准部分的直径,也指被加工孔直径。其公差应比工件孔公差严格,要考虑磨损备量,以使重磨数次后,尚能使加工后的工件孔径在要求的孔公差范围内,还要考虑铰削后可能产生的扩张量或收缩量。形成扩张收缩的原因是:切削振动、刀具振摆、安装误差以及积屑瘤等,使铰出的孔径常大于铰刀校准部分外径。但有时又由于工件的弹性变形或热变形后的恢复(特别是在使用硬质合金铰刀铰孔时,因切削温度较高时),铰后孔会缩小。到底是扩大还是缩小以及数值大小,需按经验和试验确定。一般扩张量约为0.003~0.02mm,收缩量约为0.005~0.02mm。考虑以上这些因素后,制定的铰刀制造公

差不能太大,否则磨损备量就会减小,刀具寿命变短。但公差太小,也会使制造成本提高。因此国家和公司有自己的标准。另外需要注意的是,铰孔的质量与前道工序的加工质量也有关。

铰刀结构带锥角的这个优点,被MAPAL带导条孔加工刀具采用(见图4)。其刀片前面的锥刃分两段,第一段锥角(即主偏角)较大,除有引导作用外,还作为粗加工刃,紧接着是第二段锥角(主偏角)较小的部分,加工是逐渐切入,这部分作为精加工刃。之后是校准刃和倒锥部分,可因加工材料的不同,设计分配各部分长度及主偏角大小,非常灵活。多刃的MAPAL带导条刀具,集中了镗、铰的优点。MAPAL导条式孔加工刀具,除一次完成粗精加工外,也可做出台阶式,一次可做多个台阶孔的粗、精加工,从而合并了工序,一次完成,大大地提高了效率,也提高了各孔间的同轴度。刀片又采用了机夹式,更换方便、经济性好。

图4 带导条单刃孔加工刀具结构示意图

MAPAL的双刃导条孔加工刀具两刃不等高,约相差0.1~0.2mm,可分别承担粗加工和精加工,各刃的负荷得以减轻,从而可使进给量增大,提高生产效率。如用两刃导条式刀具加工连杆大头孔,加工后圆度可达3~5μm。后工序无珩磨时,若注意调整好刀片,选择合理切削条件,Rz可达2~3μm,可连续加工2 600个孔。加工阀体孔,其圆柱度和直线度可达0.004mm以内。加工曲轴孔等具有间断、多支承深孔时,可用长、短两种型式的导条式刀具,刚性好的短型导条式刀具将第1孔加工出后,可作为导引,再用长型刀具加工,以保证最终的高精度要求。

如图5所示,为MAPAL各类导条式孔加工刀具。在汽车工业中得到广泛的应用,如气缸体的缸孔、曲轴孔及梃杆孔;气缸盖的凸轮轴孔、气门导管孔及连杆的大小头孔;活塞的销孔、各种阀孔等,分别使用了单刃、双刃及多刃等。刀片的形式也有多种多样,有长形、六角形,可以快速更换。刀片材料除硬质合金、涂层硬质合金及金属陶瓷外,也有PCD和CBN的。导条材料也有硬质合金、金属陶瓷及PCD等。

另外要特别说明一下孔加工刀具的调整问题。由粗加工到精加工,刀尖不仅在直径方向的伸出量要精确,还应使刀片在x和y方向调整到正确位置。MAPAL导条式镗刀的结构采用了两点精确调整结构,位置调整精确,加工孔径精度高,可以稳定地加工出IT5、IT6级精度,甚至IT3级精度,1~3μm圆柱度。且可在生产线外进行刀具调整,减少了停机时间。

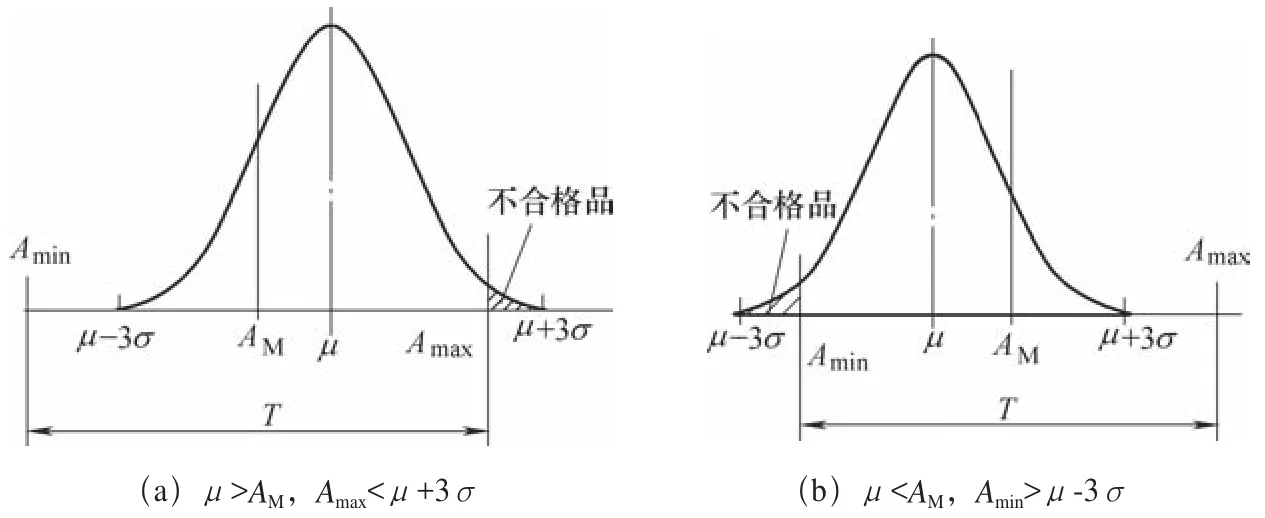

调整精度很重要,一种加工方法加工一大批工件,所有工件尺寸的正态分布规律是:最大、最小的尺寸件数很少,平均的中间尺寸μ的件数最多,形成如图6所示的高斯曲线(即正态分布曲线,其范围是3σ,σ是均方根偏差),纵坐标表示各尺寸出现的个数、频率。横坐标表示尺寸分布,曲线分布范围越小,表示该加工方法可控尺寸波动越小,加工精度越高,工艺能力越强。零件公差分布的中心AM与实际加工后工件尺寸的分布中心μ最好一致,但实际往往由于具有一些影响刀具正确位置及调整精度的因素,即系统误差,使高斯曲线分布中心μ与要求的公差中心AM不一致,而出现中心偏差,使实际

加工尺寸分布可能超出公差范围T,从而出现不合格品。图6中Amax和Amin分别表示公差允许的最大和最小极限尺寸,此范围之外的就是不合格品。

图5 MAPAL各类导条式孔加工刀具

图6 实际尺寸分布中心与公差分布中心的不一致

MAPAL带导条孔加工刀具有可靠的调整精度方法,对刀仪精确,调整精度可达到1μm,可控工艺能力极高,加工尺寸分布中心趋近于要求的公差中心,减少了可能出现的废品,甚至考虑到刀具磨损问题,预先做出更有利的调整,使刀具使用寿命延长,生产稳定持续。一般传统镗刀因是单点调整,孔径尺寸难以控制,线外调整难,常需在机器上以试切方法来调整,既麻烦又不精确。因此为实现稳定、高精度孔加工,减少不合格品,导条刀具的优势十分明显,很值得我们学习应用。

收稿日期:(20141126)