含不同埋深分层损伤复合材料弯曲破坏声发射监测

王雅瑞,刘 然,吕智慧,李小亭,周 伟,姜炳晨

(河北大学质量技术监督学院,河北 保定 071002)

含不同埋深分层损伤复合材料弯曲破坏声发射监测

王雅瑞,刘 然,吕智慧,李小亭,周 伟,姜炳晨

(河北大学质量技术监督学院,河北 保定 071002)

为研究风电叶片复合材料弯曲损伤破坏特性及声发射响应特征,对含分层缺陷风电叶片复合材料进行四点弯曲试验,并用声发射技术进行实时监测。结果表明:缺陷位于近表面时的撞击累积总数和最高声发射相对能量明显高于缺陷位于中间层时的对应值。因此缺陷位置对试件的承载能力有较大影响,随着分层缺陷距试件表面埋深的减少,试件的承载能力降低,试件破坏程度加剧。分层试件的损伤破坏与对应声发射信号幅度、撞击累积数、相对能量、定位源等特征参量密切相关。

复合材料;分层损伤;弯曲破坏;声发射

0 引 言

由于风电机组实际工作环境恶劣,且风电叶片多采用玻璃纤维、碳纤维复合材料制造,不可避免的分层等损伤缺陷易导致复合材料整体结构的损伤累积和最终的失稳破坏[1]。为此,对复合材料损伤演化及其结构健康监测等方面的研究成为近年来国内外学者关注的热点。

声发射检测是一种动态无损检测方法,可对缺陷萌生、扩展情况进行实时监测,为缺陷的实际危害程度评价提供了理论依据[2-4]。Niezrecki C等[2]以9m CX-100风电叶片为研究对象,通过数字图像相关、声发射检测等方法,检测和追踪缺陷的产生和扩展过程。Fotouhi M等[5]应用声发射技术对聚合物基体复合材料的混合模式进行分层研究,结果发现声发射技术可进行实际复合材料结构的健康监测。Alander P等[6]利用声发射方法对纤维增强复合材料试件三点弯曲实验过程实施监测,发现试件的声发射活动从较低的失效载荷(19%~32%)开始。Degala S等[7-8]还将声发射技术应用于其他碳纤维增强复合材料结构损伤破坏的动态过程研究。

但针对含分层风电叶片复合材料弯曲损伤破坏声发射监测方面的研究涉及较少。本文通过对含不同埋深分层损伤的复合材料试件进行四点弯曲试验,并用声发射技术全程监测其分层损伤的演化过程,研究复合材料力学性能及声发射响应特征,揭示含不同埋深分层损伤复合材料分层演化规律,为风电叶片复合材料结构的健康监测提供依据。

1 实验部分

1.1 试件制备

采用玻璃纤维单向布(ECW600-1270,600g/m2)为增强材料,环氧树脂(Araldite LY 1564 SP)与固化剂(Aradur 3486)的质量比控制在100∶34。复合材料试件如图1所示,首先将10层纤维布铺设在平板模具上,将宽度为25 mm的聚四氟乙烯薄膜分别放置在试件第1层和第2层的中间位置(A试件)、第5层和第6层的中间位置(B试件)来获得不同埋深的预制裂纹。然后经过真空灌注、室温固化48 h,真空干燥箱内80℃固化12 h后得到实际厚度约为3.8mm的复合材料层合板。最后将层板制成160mm ×25mm的长条形试件。

1.2 力学与声发射测试

图1 复合材料试样示意图

复合材料试件的四点弯曲加载过程在CMT5305型万能拉压试验机(深圳新三思有限公司)上进行。同时利用AMSY-5全波形声发射仪(德国Vallen公司)对声发射信号进行采集及记录。加载过程采用位移控制,加载速率设为2 mm/min,加载至20 mm时结束。

声发射监测采用2个VS150-RIC型号的传感器,其频带为100~450kHz,内置前置放大器增益为34dB,中心频率为150kHz,采样频率为5MHz,门槛设为40dB。传感器与试件之间用高真空油脂耦合,并用胶带将其固定,两个传感器与预制分层中心线距离均为60mm。

2 结果与讨论

2.1 含分层缺陷的复合材料力学响应与破坏特征

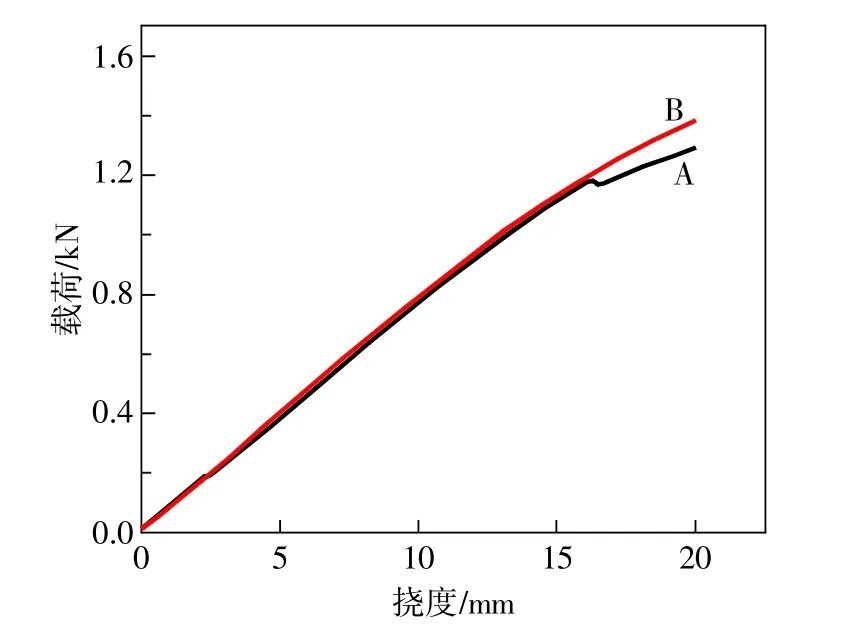

两种复合材料试件载荷-挠度曲线如图2所示。在加载结束时,A试件载荷为1.29kN,B试件载荷为1.38kN。初始加载阶段,A试件的载荷-挠度曲线表现出较好的线性特征。随着载荷的增加,A试件的预置分层界面开始破坏,并且出现纤维/基体界面分层扩展,导致复合材料试件的刚度缩减,进而出现弯曲载荷的下降。加载结束时,分层处向左右两边扩展,扩展位移分别为1cm和0.8cm。与A试件相比,B试件载荷挠度曲线近似直线,表现出良好线性特征,实验结束时未出现明显的分层扩展。

图2 复合材料试件载荷-挠度曲线

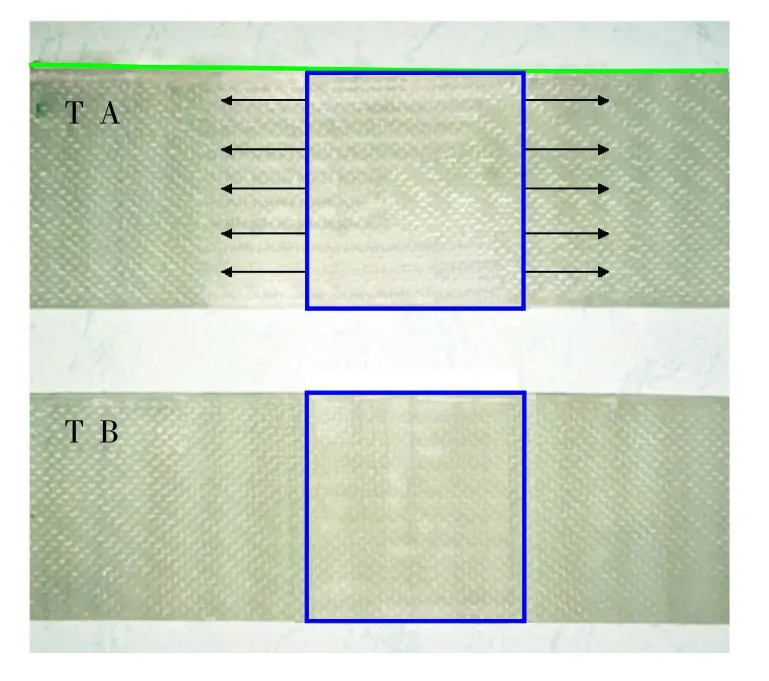

复合材料试件的四点弯曲破坏特征如图3所示,图中矩形黑框内的区域是预制分层处。箭头表示分层扩展的方向。A试件在加载过程中伴随着预制分层界面开裂、纤维/基体界面开裂及纤维断裂等破坏形式,并有明显的损伤扩展,损伤主要集中在试件的近表面区域。B试件在加载过程中没有明显的损伤扩展,可见,当分层缺陷位于界面中心位置时,其对界面承载能力影响较小。由此可知,缺陷位置对试件的承载能力有较大影响,随着分层缺陷与试件表面距离的减少,试件的承载能力降低。

图3 复合材料的破坏特征

2.2 含分层缺陷的复合材料声发射响应行为

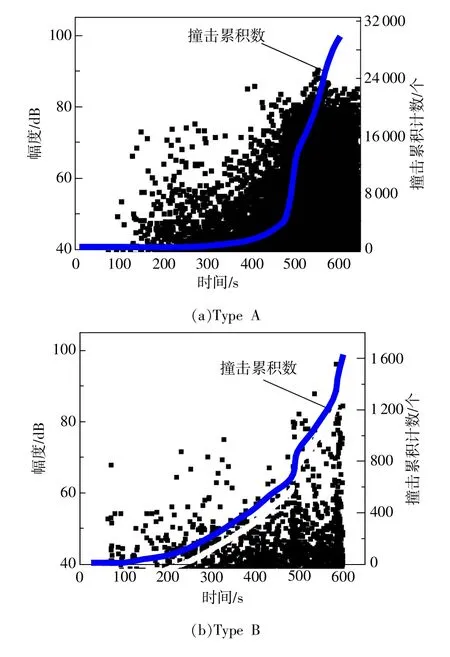

图4 声发射幅度-撞击累积-时间历程

复合材料加载过程中的声发射信号撞击累积-幅度-时间历程如图4所示。根据声发射撞击累积数及幅度随加载时间的变化情况,可将图4(a)中A试件加载过程划分为起始阶段、分层界面开裂阶段和分层缺陷扩展破坏阶段3个阶段。在起始阶段,有较少的低幅度信号出现,撞击累积数几乎没有变化。随着载荷的增加,声发射信号增多,开始出现幅度50~78dB的声发射信号(对应分层界面开裂)。在分层缺陷扩展破坏阶段,出现大量幅度为70~90dB的声发射信号,且分层损伤的扩展破坏会导致声发射撞击累积数呈直线趋势迅速增加。由图4(b)可以看出,由于未出现明显的分层扩展,随着载荷的增加,B试件撞击累积数缓慢增长,只在最后阶段出现部分幅度大于70dB的信号。在加载至480s之后,撞击累积上升速度加快,出现高于80dB的声发射信号。这是由于试件在加载作用下开始出现内部损伤所致。A试件在分层扩展阶段的高幅度信号较多,撞击累积总数明显高于B试件。A试件在预置分层缺陷开裂及扩展破坏阶段一直都存在较多的70~90 dB幅值的声发射信号。这是由于预置分层缺陷加剧了试件的损伤破坏,且分层位置越趋近于近表面,高幅值信号越多,对界面的承载能力影响越大。

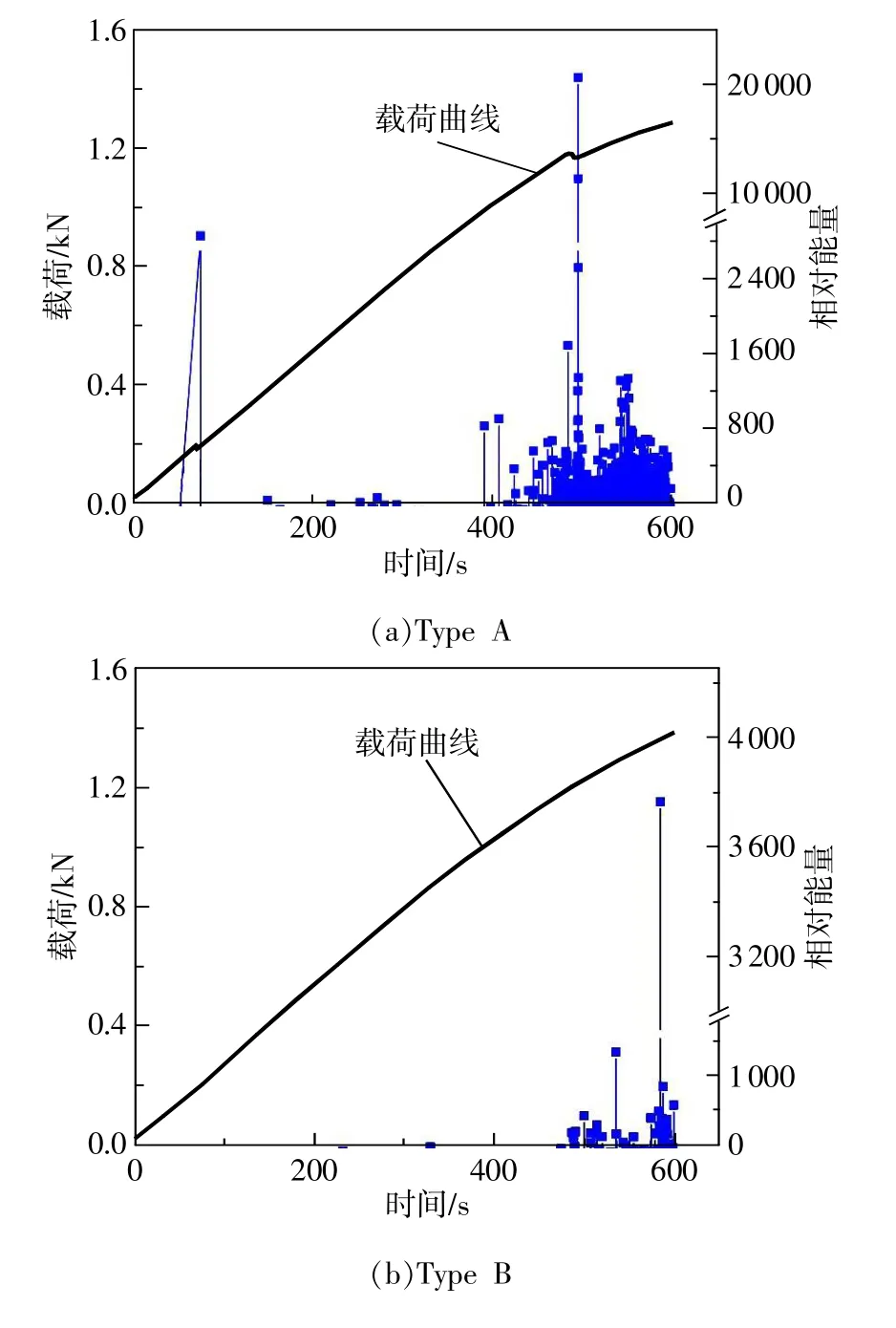

图5 复合材料试件弯曲载荷-声发射相对能量-时间历程

复合材料试件加载过程中的载荷-相对能量-时间历程如图5所示。从图5(a)可以看出,A试件在初始加载阶段,几乎没有声发射相对能量,在预置分层开裂阶段,出现了一个高能量的声发射信号,相对能量为8609.98,此时对应预制分层的完全开裂。随载荷增加,试件发生纤维/基体界面分层扩展,声发射相对能量明显增高,并达到最大值。从图5(b)可以看出,B试件在480s之前,声发射相对能量值较小;加载至480 s后,出现较多的相对能量值为250~1 600的声发射信号;在接近加载结束时出现了一个相对能量高达3829.99的声发射信号。这与图4(b)在480s之后撞击累积上升速度加快,出现高于80 dB幅值的声发射信号相对应。对比图5中A试件和B试件,A试件最高声发射相对能量为23 119.90,B试件最高声发射相对能量为3829.99,A试件的最高声发射相对能量明显大于B试件。与图4中A试件撞击累积总数明显高于B试件相吻合。可见,随着分层缺陷与试件表面距离的减少,试件破坏程度加剧,声发射信号的最高相对能量值较高。

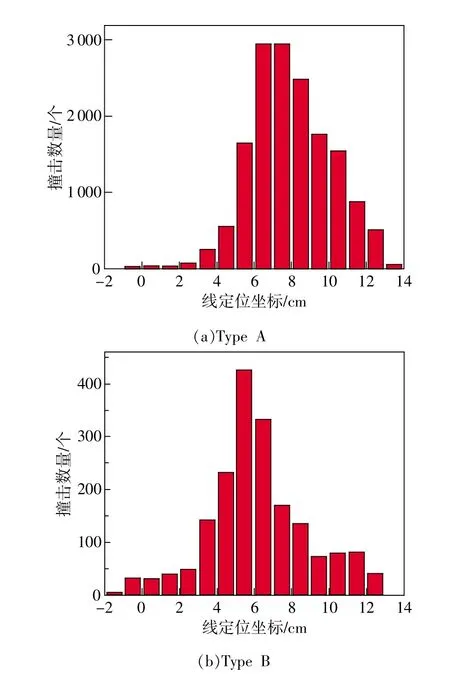

复合材料试件弯曲破坏过程的声发射撞击信号定位如图6所示。可以看出,复合材料试件的声发射源定位信号主要分布在中心部位。A试件和B试件源定位信号与图3中复合材料的破坏特征相对应,且A试件的撞击数明显高于B试件。这说明分层缺陷与试件表面距离的减少加剧了复合材料损伤演化过程。

3 结束语

图6 声发射撞击信号定位图

1)分层缺陷埋深对试件的承载能力有较大影响,随着分层缺陷与试件表面距离的减少,试件的承载能力减小。风电叶片复合材料的缺陷位于近表面时,加载过程伴随预置分层界面开裂、纤维/基体界面开裂及纤维断裂等破坏形式;缺陷位于中间层时并没有发生明显的损伤破坏。

2)分层缺陷位于近表面的试件撞击累积总数和最高声发射相对能量明显高于缺陷位于中间层的试件。并且从分层界面开裂阶段到分层扩展破坏阶段一直都存在较多的70~90dB幅值的声发射信号。随着分层缺陷与试件表面距离的减少,试件破坏程度加剧。

3)在加载过程中,分层试件的损伤破坏与其声发射信号的幅度、撞击累积数、相对能量、定位源等特征参量相关。声发射信号的特征参量可作为风电叶片复合材料结构安全评价和健康监测的重要依据。

[1]Galappaththi U I K,De Silva A K M,Macdonald M,et al.Review of inspection and quality control tech niques for composite wind turbine blades[J].Insight,2012,54(2):82-85.

[2]Niezrecki C,Avitabile P,Chen J,et al.Inspection and monitoring of wind turbine blade-embedded wave defects during fatigue testing[J].Structural Health Monitoring,2014,13(6):629-643.

[3]李亚娟,周伟,刘然,等.风电叶片复合材料层间开裂声发射监测[J].河北大学学报,2014,34(2):219-224.

[4]王兵,刘延雷,李伟忠,等.碳纤维复合材料弯曲损伤的声发射试验研究[J].中国石油与化工标准与质量,2013,6(上):30-31.

[5]Fotouhi M,Najafabadi M A.Investigation of the mixedmode delamination in polymer-matrix composites using acousticemission technique[J]. Journal of Reinforced Plastics and Composites,2014,33(19):1767-1782.

[6]Alander P,Lassila L V,Tezvergil A,et al.Acoustic emission analysis of fiber-reinforced composite in flexural testing[J].Dental Materials,2004,20(4):305-312.

[7]Degala S,Rizzo P,Ramanathan K,et al.Acoustic emission monitoring of CFRP reinforced concrete slabs[J]. Construction and Building Materials,2009,23(5):2016-2026.

[8]Yun H D,Choi W C,Seo S Y.Acoustic emission activities and damage evaluation of reinforced concrete beams strengthened with CFRP sheets[J].NDT&E International,2010,43(4):615-628.

Acoustic emission monitoring of flexural failure for composite materials embedded with delamination in different depth

WANG Yarui,LIU Ran,LÜ Zhihui,LI Xiaoting,ZHOU Wei,JIANG Bingchen

(College of Quality and Technical Supervision,Hebei University,Baoding 071002,China)

In order to study the bending damage characteristics and acoustic emission(AE)response behaviors of composite materials for wind turbine blades,four-point bending tests and real-time AE monitoring were conducted for composite materials with delamination embedded in different depths.The results show that the total number of cumulative hits and the maximum values of AE relative energy of the specimen with delamination near its surface are remarkably higher than those in the middle layer.The bearing capacity of the specimen is apparently affected by the location of delamination defects.As the delamination defects are getting closer to the specimen surface in burial depth,the loading capacity of the specimen reduces and the damage failure thereof aggravates.The flexural failure of laminated composite materials is correlated with the characteristic parameterssuch asAE signalamplitude,cumulative hits,relative energy and locating sources.

composite material;delamination;flexural failure;acoustic emission

A

:1674-5124(2015)10-0117-04

10.11857/j.issn.1674-5124.2015.10.026

2015-01-26;

:2015-02-27

国家自然科学基金(11502064)河北省自然科学基金(F2015201215)

王雅瑞(1992-),女,河北廊坊市人,硕士研究生,专业方向为复合材料声发射检测。

周 伟(1980-),男,河南信阳市人,副教授,博士,主要从事复合材料实验力学及声学无损检测研究。