油槽形式对摩擦副温度场影响的数值模拟

张先俊,谢方伟,王存堂,崔建中,宣芮

(江苏大学机械工程学院,江苏镇江 212013)

0 前言

液黏传动是一种继液压、液力传动之后的新型流体传动形式;它主要是以摩擦副之间的液力传动油作为工作介质,通过改变摩擦副间油膜的厚度调节输出转速和扭矩并兼有离合功能。液黏传动装置在摩擦副接合过程中,经历流体摩擦、混合摩擦和边界摩擦3个阶段。在混合摩擦阶段,摩擦副会产生大量的热量,使得其表面温度急剧升高,最终导致摩擦副出现摩擦层烧结、蝶形翘曲等现象[1];而油槽对于摩擦片温度的分布具有一定影响;因此,有必要研究混合摩擦状态下不同油槽结构形式对摩擦副温度分布的影响。

国内外已有很多学者对摩擦副结合过程进行了研究。M.M.RAZZQUE,J.Y.JANG[2-3]等采用雷诺方程、能量方程和传热方程,研究了表面油槽对摩擦副的影响作用;谢方伟等[4]在建立了压力、径向速度以及传递转矩的理论方程基础上,考虑温度、压力波动以及油液惯性力对传递转矩的影响;崔建中等[5]建立了液黏调速离合器摩擦副三维瞬态温度场模型,研究了多组摩擦副在工作状态下的热特性;曾红等[6]建立了湿式摩擦离合器接合过程中摩擦片流固耦合瞬态传热模型,得出了摩擦片温度场径向和周向温度分布规律,同时分析了不同油槽倾角对摩擦片瞬态温度场的影响。

本文作者以一对摩擦副为研究对象,建立了对偶片、摩擦片的三维模型和瞬态热传导微分方程;分别研究了对偶片和摩擦片的温度分布情况。

1 理论模型

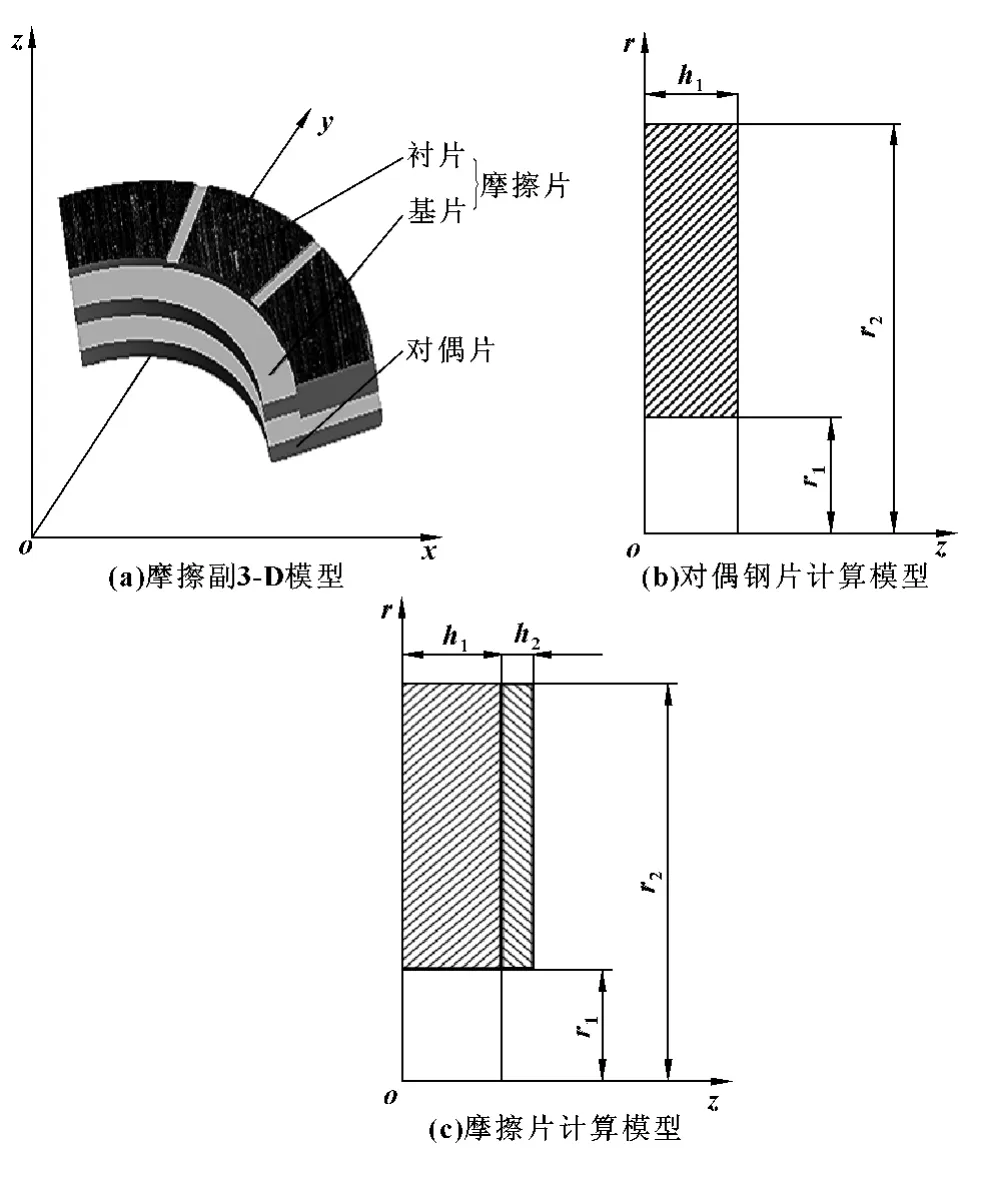

摩擦副作为液黏传动装置的主要零部件,由对偶钢片和摩擦片组成。图1为摩擦副几何模型。

图1 摩擦副模型

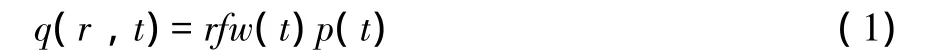

液黏调速离合器在混合摩擦阶段时,摩擦副间的转速差较小。主动轴输入的功率一部分转化为输出转矩,另外一部分以热量的形式消耗,该部分功率转化成热量使摩擦片的温度升高;即热流密度可表示为[7]

式中:f为对偶片的摩擦因数,此处f取0.09;r为摩擦副的半径,m;w(t)为摩擦副的相对滑动角速度,rad/s;p(t)为摩擦副表面沿径向的压力,MPa。

在混合摩擦阶段时,摩擦副间以微凸体接触为主,只有极薄的不连续的油膜;因此,在进行热流密度计算时认为摩擦副产生热量大部分传递给摩擦副,极小部分由油膜吸收带走。对偶钢片和摩擦片的热流密度为:

式中:q1、q2为对偶片、摩擦片表面的热流密度,W/m2;ρ1、ρ2为对偶片、摩擦片表面衬片密度,kg/m3;c1、c2为对偶片、摩擦片表面衬片比热容,J/(kg·℃);k1,k2为对偶片、摩擦片表面衬片的导热系数,W/(m·℃);s为热流分配系数,W/(m·℃)。

由于摩擦副间存在极薄的不连续油膜的冷却作用,引入修正系数k

式中k取0.95。

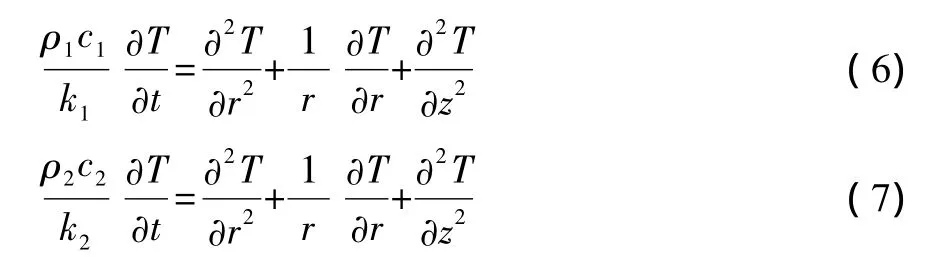

由于对偶片和摩擦片在接触区属于轴对称结构,且没有内热源;构建圆柱坐标系下对偶片和摩擦片的瞬态热传导微分方程[8]:

式中:T为对偶片和摩擦片的温度。

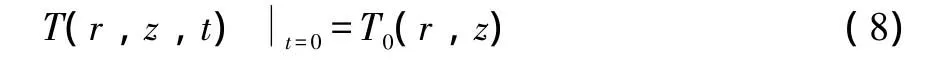

混合摩擦阶段对偶片和摩擦片的初始条件和边界条件为:

初始条件:即t=0时摩擦副的初始温度T0,

对偶片边界条件:

摩擦片衬片边界条件:

式中:α11、α12为对偶片内、外表面与工作油的对流换热系数,W/(m2·℃);α21、α22为摩擦片表面衬片内、外表面与工作油的对流换热系数,W/(m2·℃);Te为工作油的温度,℃;T0为初始温度,℃;h1、h2为对偶片、摩擦片衬片厚度,m。

2 数值计算

2.1 工况分析

文中以矿用大功率带式输送机的液黏传动装置80 s接合工况为例,对对偶片和摩擦片的瞬态温度场进行研究。液黏传动装置最大的转速为1 500 r/min,当摩擦副间转速差为30 r/min时进入混合摩擦阶段;根据Harrision启动曲线可得,摩擦片转速达到1 470 r/min时与启动曲线的交点坐标为 (72,1 470);对应的混合摩擦时间为8 s;摩擦副在处于混合摩擦阶段时,摩擦副间的压力变化范围取0.8~1.2 MPa,理论计算取压力平均变化值1 MPa[9]。

摩擦副中对偶片材料取65Mn,摩擦片中的摩擦衬片材料取铜基粉末冶金;通过在同种工况下,取同一种材料65Mn的对偶片,摩擦片表面油槽具有不同结构的情形,对比分析油槽对对偶片和摩擦片的温度分布情况的影响。

由于各摩擦副的结构和工作状态基本相同,因此取其中的一对摩擦副进行热分析;为简化理论分析做如下假设[10]:

(1)工作时作用在对偶片和摩擦片表面上的正压力均匀分布。

(2)对偶片和摩擦片各部分材质均匀,热物理参数不随温度的变化而变化。

(3)摩擦副间的摩擦因数为一常数,不随温度的变化而变化。

2.2 计算参数

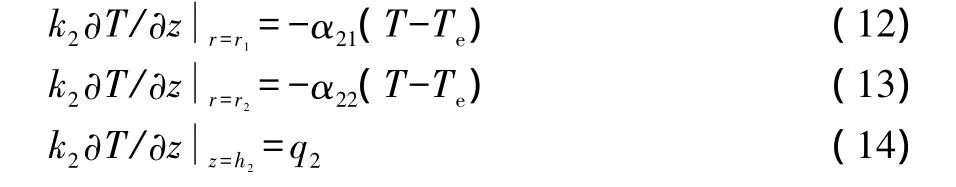

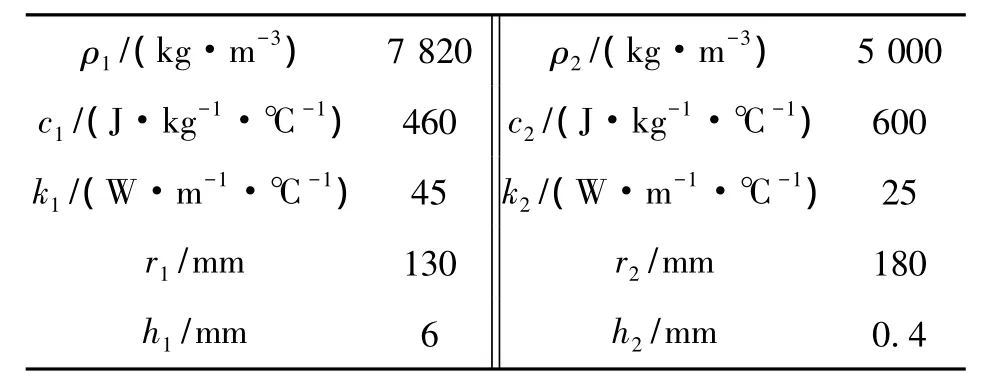

对偶片和摩擦衬片材料参数如表1所示。

表1 对偶片和摩擦衬片材料参数

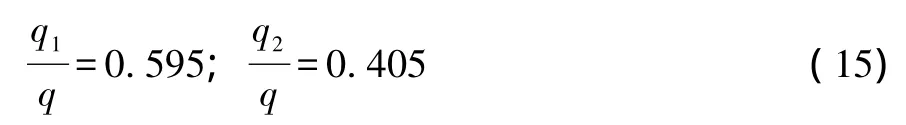

由上述热流密度分配比计算公式得

由热流密度计算公式 (2)— (4)可知,转速差产生的热量59.5%分配到对偶片表面,40.5%分配到摩擦片表面衬片表面;对偶片和摩擦片的热物理性参数与结构参数见表2、3所示。

表2 摩擦副的热物理性能参数

文中主要研究摩擦片油槽具有4种几何结构模型,如图2所示。

油槽结构参数见表3所示。

表3 摩擦片表面油槽参数

3 计算结果与分析

3.1 对偶片温度场分析

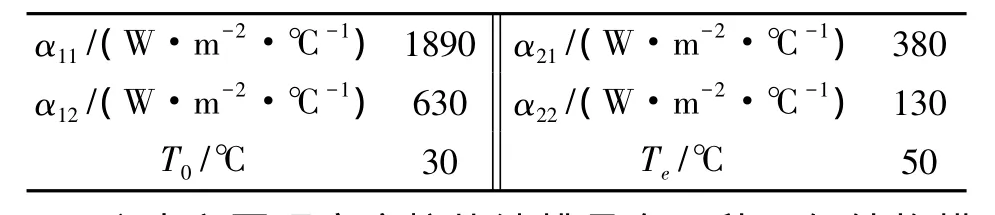

图3 对偶片温度分布图

图3为混合摩擦阶段为8 s时对偶片温度场及选取的径向节点温度随时间变化曲线;由图可以看出,在80 s接合过程中,对偶片温度随着接合时间增加先升高后降低;温度在65 s左右达到峰值。沿对偶片径向,温度逐渐升高;但温度的最大值并不是出现在最大半径r=0.18 m处,而是出现在r=0.17 m处;此时最高温度值为Tmax=215.848℃。

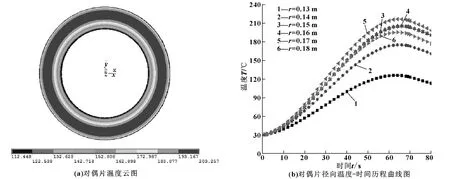

3.2 摩擦片油槽区温度分析

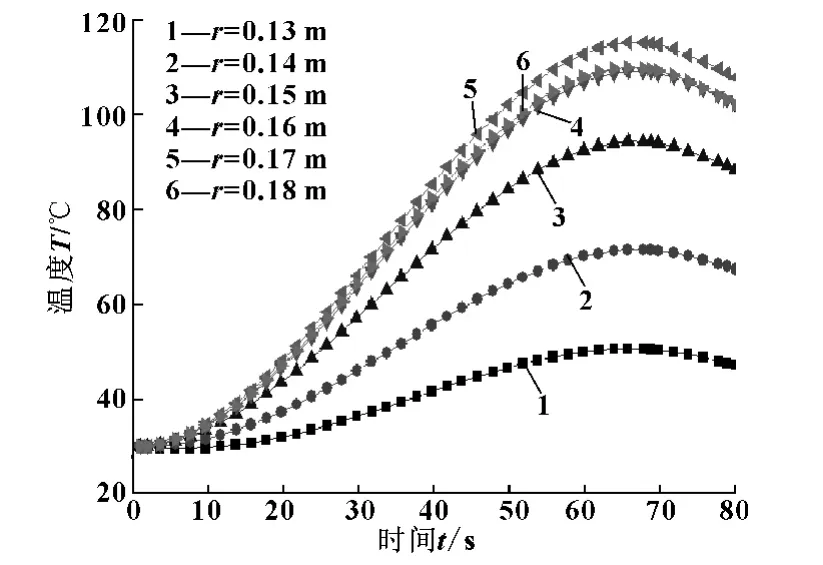

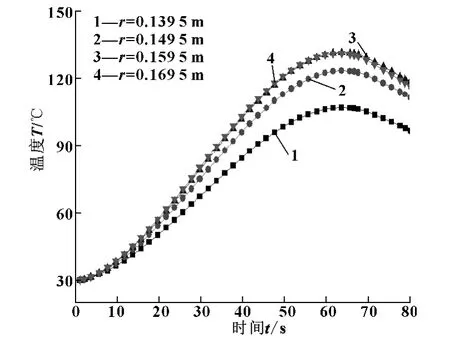

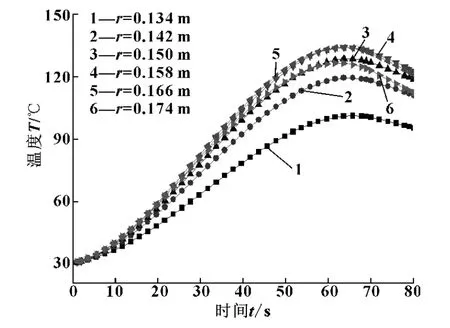

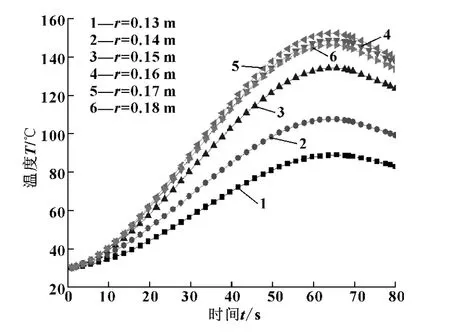

图4—8为4种结构油槽处的温度随时间变化情况,由图可以得出,摩擦片油槽区的温度随时间增加先升高后逐渐降低;温度在65 s左右时达到峰值。对比图4、6、8可以看出,5个周向油槽在油槽处温度最大值Tmax=134.426℃,4个周向油槽在油槽处的温度最大值为Tmax=130.999℃;此时复合型油槽在周向油槽处的最大温度值为Tmax=129.145℃;对比图5、7可以发现,4个径向油槽在油槽处温度的最大值为Tmax=115.141℃,而复合型油槽在径向油槽处温度的最大值为Tmax=100.84℃;由此可见,在同样工况下采用复合型油槽结构形式油槽区温度值较低。

图4 5个周向油槽

图5 4个径向油槽

图6 4个周向油槽

图7 复合型油槽中径向油槽

图8 复合型油槽中周向油槽

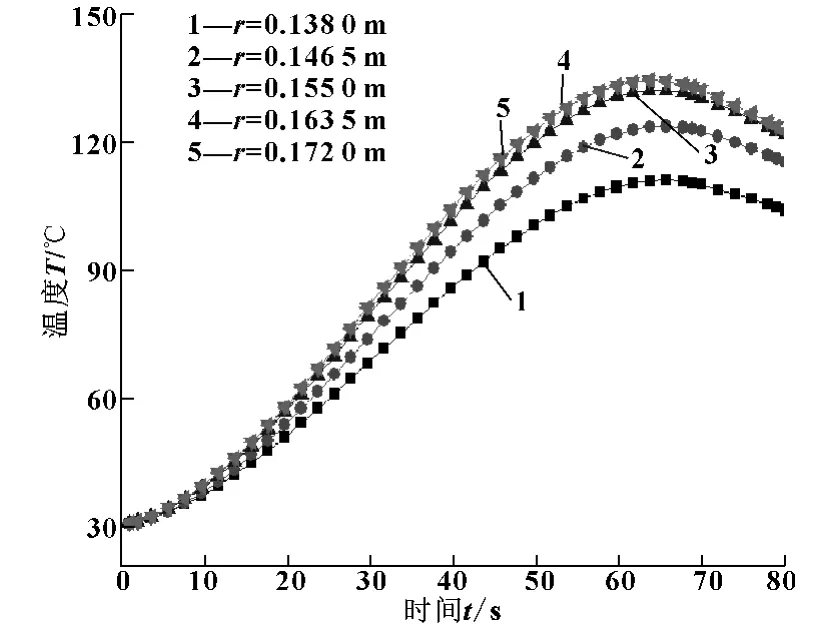

3.3 摩擦片摩擦接触区温度分析

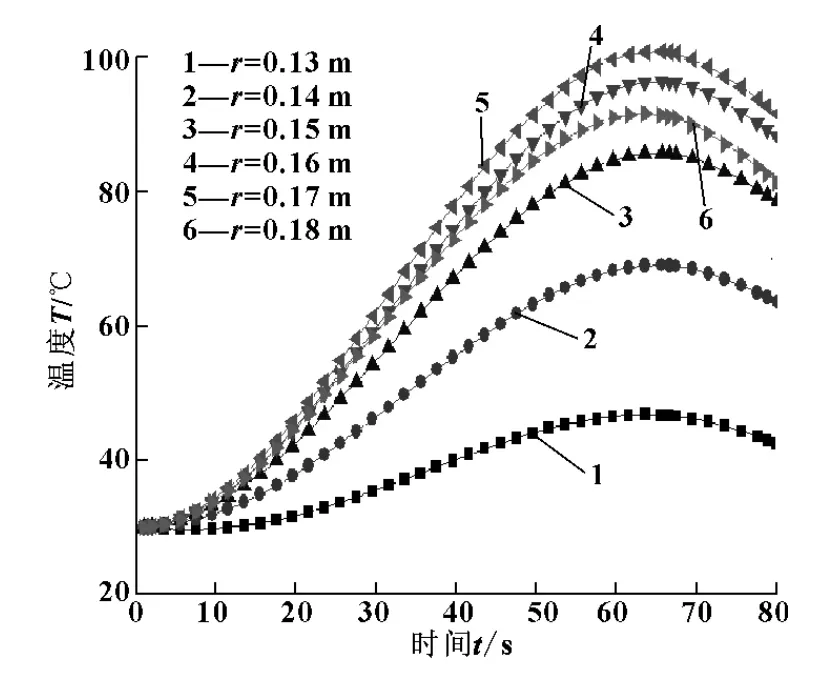

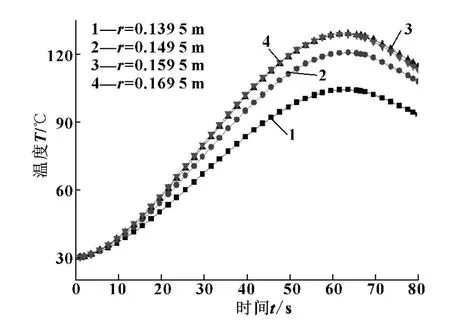

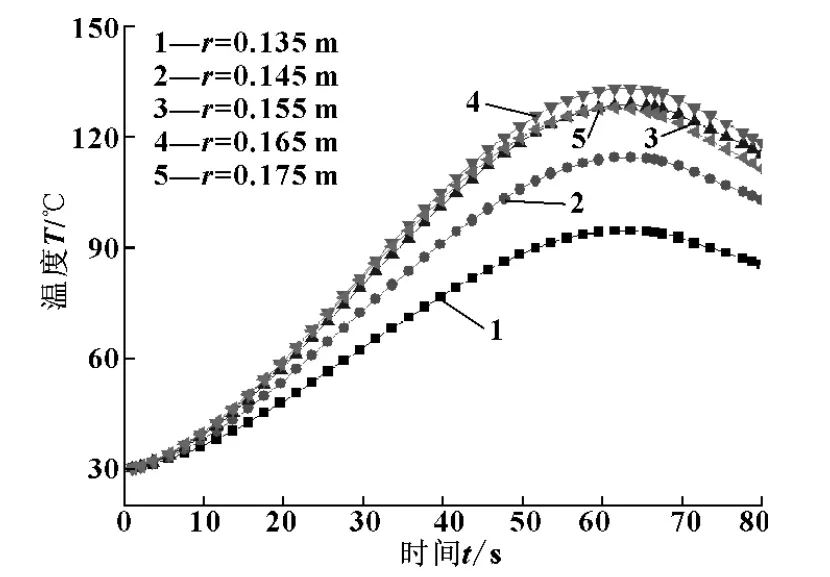

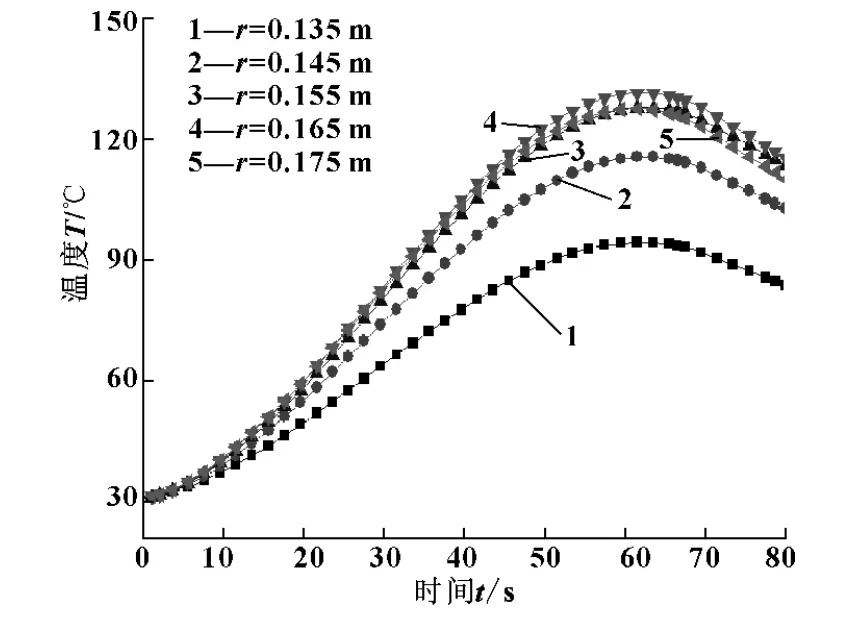

图9—12为4种油槽结构形式中摩擦接触处的温度值随时间变化情况,由图可以发现,在4种油槽结构形式下,摩擦接触区的温度值均随着时间的增加先升高后逐渐降低,在t=65 s左右时温度达到峰值。图9—12表明,在摩擦接触区的最大温度值分别为Tmax=134.061℃,Tmax=152.27℃,Tmax=132.442℃,Tmax=131.255℃。由此可见,复合型油槽的摩擦接触区最大温度值相对其他几种油槽结构形式较低。

图9 5个周向油槽

图10 4个径向油槽

图11 4个周向油槽

图12 复合型油槽

4 结论

以大功率带式输送机的液黏传动装置接合时间80 s工况为例,对比分析所提出的复合型油槽 (径向+周向)同单一的径向油槽、周向油槽温度分布情况,通过分析可以得出以下结论:

(1)在接合80 s过程中,对偶片和摩擦片的温度均随着时间的增加先升高后降低;温度在65 s左右时达到峰值。沿径向方向,温度逐渐升高,温度的最大值并不是出现在半径最大处而是出现在r=0.17 mm左右处。

(2)通过对比上述4种油槽结构形式可以发现,油槽处的最大温度值要低于摩擦接触区的最大温度值;径向油槽处的温度降低值相对周向油槽处更为明显。

(3)具有复合型油槽结构 (径向+周向)形式的摩擦片在周向油槽区、径向油槽区和摩擦接触区的最大温度值分别低于单一型油槽在对应区域的温度;由此可见,复合型油槽结构在同等工况下具有更好的冷却效果。

[1]JEN Tien-Chen,NEMECEK Daniel James.Thermal Analysis of a Wet-disk Clutch Subjected to a Constant Energy Engagement[J].International Journal of Heat and Mass Transfer,2008,51(7-8):1757-1769.

[2]RAZZZAQUE M M,KATA T.Effects of Groove Orientation on Hydro-dynamic Behavior of Wet Clutch Coolant Films[J].ASME Journal of Tribology,1999,121:56-61.

[3]JANG J Y,KHOSARI M M.Thermal Characteristics of a Wet Clutch[J].ASME Journal of Tribology,1999,121:610-617.

[4]XIE Fangwei,HOU Youfu,YANG Ping.Drive Characteristics of Viscous Oil Film Considering Temperature Effect[J].Journal of fluids engineering-transactions of the ASME,2011,133(4):044502.

[5] CUI Jianzhong,WANG Cuntang,XIE Fangwei.Numerical Investigation on Transient Thermal Behavior of Multidisk Friction Pairs in Hydro-viscous Drive[J].Applied Thermal Engineering.2014,67(1/2):409-422.

[6]曾红,徐家帅,王延忠,等.湿式摩擦片径向梯形槽油槽倾角对温度分布的影响[J].润滑与密封,2013,38(9):14-17.

[7]吕和生.船用湿式多片摩擦离合器耦合分析及试验研究[D].重庆:重庆大学,2010.

[8]谢方伟,侯友夫.液体黏性传动装置摩擦副瞬态热应力耦合[J].中南大学学报,2010,41(6):2201-2206.

[9]谢方伟.温度场及变形界面对液黏传动特性影响规律的研究[D].北京:中国矿业大学,2010.

[10]贾云海,张文明.湿式摩擦离合器摩擦片热分析和油槽结构研究[J].设计计算研究,2007(9):34-37.