航空装备动态变形测量方法的研究

刘建伟,侯军兴,赵大旭,蒋志强

(1.郑州航空工业管理学院,河南郑州450015;2.浙江农林大学工程学院,浙江临安 311300)

0 前言

航空航天装备、飞行器及零部件由于工况复杂常常伴随有变形现象。测量其变形具有两方面的意义[1]:一方面可以了解航空材料的变形机制,验证已有假说和理论,通过实测建立理论或经验公式,掌握航空材料或航空结构件的变形规律;另一方面可以检验飞行器设计参数的正确性,评估航空结构件的运营能力与寿命,监控被测航空对象的安全状况等。当前航空航天和国防工业众多关键领域都存在三维动态变形测量需求,如:

(1)航空材料塑性成形中的全场位移与应变测量;

(2)航空轻质板料焊接变形测量;

(3)航空部件震动过程的测定;

(4)全尺寸飞机结构的静力变形、结构强度分析;

(5)飞行器风洞试验动态变形测量;

(6)飞机巡航状态下左右机翼对称性的动态检测;

(7)大型飞行器结构件装配变形、热力变形、承载变形测量。

航空装备的动态变形是指目标表面各点变形方向多变,变形速度较快,目标形态持续变化,中间状态不能保持的变形过程。动态变形为瞬时特性,对测量效率要求较高,大多数面向三维形貌测量的设备和手段无法适用于三维动态变形测量,当目标为大尺寸大变形物体时,常规变形测量手段往往失效。因而对航空装备类大尺寸物体三维变形过程实现自动、连续、动态地测量一直是一项富有挑战性的任务。

目前没有一种通用测量手段可以胜任所有测量任务。传统变形测量传感器中能够应用于航空装备动态变形测量的有应变式传感器,位移传感器,加速度传感器。这类传感器都属于接触式,会对变形过程产生一定的影响;测点有限,无法反映变形场域信息;量程有限且存在零飘等可靠性问题。由于传统变形测量传感器的局限性,近年来有学者将自动跟踪全站仪、激光跟踪仪、GPS、数字图像相关方法、数字视频测量技术等应用于三维动态变形测量。自动跟踪全站仪、激光跟踪仪和GPS方法在自动跟踪模式下只能选择一个测点作为合作目标进行跟踪,无法在瞬间完成多目标同步测量;需要在航空装备上安装合作目标,对变形体附加了额外载荷;当测点振动频率较高或变形较大时容易跟踪丢失。为了解决航空装备复杂动态变形的测量难题,本文作者分析和比较了现有动态变形测量手段,对其优缺点和适用性做出评估,希望为下一步的航空装备三维动态变形测量系统研究提供参考。

1 传统动态变形测量手段及其局限性

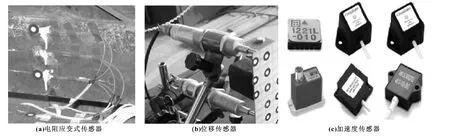

接触式传感器是一种检测装置,能感受到被测量的信息并将检测到的信息,按一定规律变换成为电信号或其他所需形式的信息输出,以满足信息的传输、处理、存储、显示、记录和控制等要求。其中,动态变形测量中常用的传感器有:应变式传感器、位移传感器和加速度传感器等,如图1所示。

图1 各种类型变形传感器图片

1.1 应变式传感器

应变式传感器 (Strain Gauges)是基于测量物体受力变形所产生的应变的一种传感器,可以直接测定航空装备表面测点在外力作用下的应变值,利用变形几何方程积分即可求得测点的位移值。图1(a)所示电阻应变片是最常采用的变形应变传感元件,用电阻应变计测量结构的表面应变,再根据应变-应力关系确定构件表面应力状态的一种试验应力分析方法[2]。在测量时,将应变片用黏合剂牢固地粘贴在被测目标表面上,随着目标受力变形,应变片的敏感栅也获得同样的变形,从而使其电阻随之发生变化,而此电阻变化是与目标应变成比例的,通过一定测量线路将这种电阻变化转换为电压或电流变化,然后用显示记录仪表将其显示记录下来,就能知道被测点应变量的大小。

应变片测量被测物体的应力应变量,其优点为:精度和灵敏度高、尺寸小、技术也比较成熟,采用其进行应力应变测量是对工程结构件设计、制造、装配的可靠性和安全性进行测试、分析和评价的常用手段,广泛应用在航空、机械、车辆、土木等工程领域。但应变片的测量原理也决定了它的技术缺点,属于接触式测量;测量结果为单点一维测量,应用于航空装备测量时无法反映整体三维变形场域信息;测量结果为应变故需进行一次积分才可求得位移,与加速度仪一样积分时容易产生零点漂移误差,因此精度不高;属于电测法,一个应变片需要两根导线构成测量回路,并且需要采取特殊的措施增强系统的抗电磁干扰能力。

1.2 位移传感器

位 移 传 感 器[3](Linear Variable Displacement Transducers,LVDT's)又称为线性传感器,是一种接触式测量方法,它将设备的一端安装在被测物体上,另一端安装在被测物体外固定点上,如图1(b)所示。常用的位移传感器主要有:电位器式位移传感器、电感式位移传感器、电容式位移传感器、电涡流传感器、磁致伸缩直线位移传感器、反射式光纤位移传感器、激光干涉型位移传感器、光电 (CCD)位移传感器和数字式位移传感器。位移传感器常用于航空材料等结构物模型测量,其主要缺点是:只能测量局部的相对变形,难以实现对航空装备等大型结构物的整体变形测量;属于接触式测量,容易对测量对象的变形过程造成干扰;属电测法,每个传感器都需要引出导线。

1.3 加速度传感器

图1(c)所示为几种常用的加速度传感器[4](Accelerometers),几乎所有加速度传感器都是利用加速度场中的悬臂梁或质量块的位移来产生一定的电信号或非电信号输出,可测定结构在外界荷载下移动时的加速度,通过对加速度进行二次积分求其位移。按照信号转换原理,可以将加速度计分为压电式、压阻式、电容式等。以电容式为例,其工作原理为当存在加速度时,由于质量块将产生惯性力使得电容的可动极板位置发生改变,从而引起质量块两边的电容发生改变,电容的变化带来输出电压的改变,并与外加的加速度成正比关系,实现加速度的测量。加速度传感器的主要缺点有:位移测量精度不高,主要是由于其位移是通过对加速度进行二次积分求得,初始位移和初始速度较难确定,这样积分时容易产生零点漂移误差;加速度传感器不能测定缓慢的近似静态位移,如大型飞机机翼的缓慢摆动;需要选择合适的滤波器来剔除异常信号,难以进行实时位移监测。

综上所述,采用接触式传感器测量航空装备的动态变形具有以下局限:(1)传感器与航空装备表面接触,对装备表面的物理性能及变形过程会产生一定的影响,安装起来也比较麻烦;(2)传感器的量程有限,只能测量小范围的位移量;(3)测点有限,通常只能在航空装备表面某些关键点布设,单个传感器仅能获得被测一点的应变位移,无法反映航空装备表面的整体变形场、位移场、速度场等信息。(4)存在可靠性问题,传感器大多都属于电测量法,由于元器件存在零飘且易受周边环境干扰,如不能及时根据实测环境进行校正,会造成测量成果的不可信。

1.4 自动跟踪全站仪和激光跟踪仪

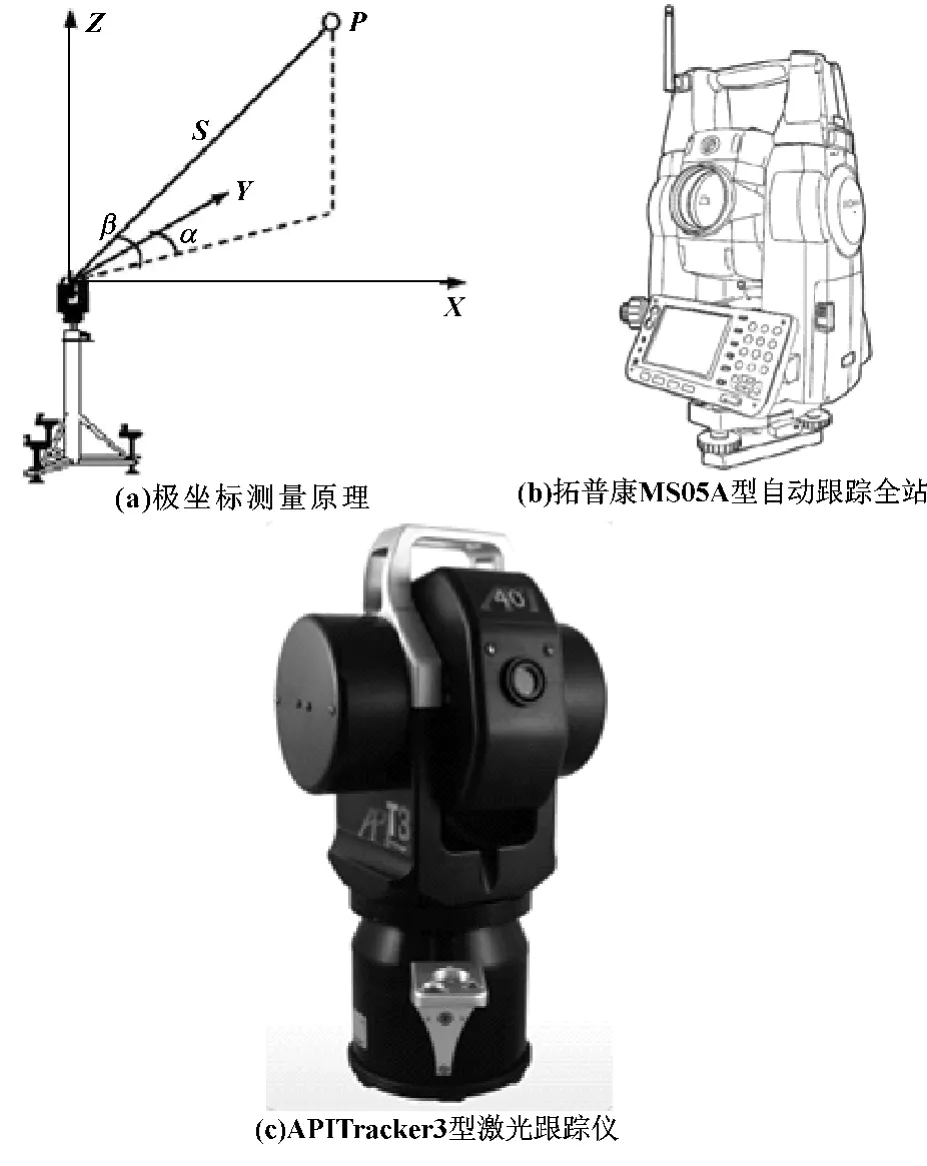

自动跟踪全站仪和激光跟踪仪 (Total Stations/Laser Trackers)如图2所示。

图2 自动跟踪全站仪和激光跟踪仪

全站仪和激光跟踪仪是利用空间几何原理,通过光学或电子仪器测量角度和距离来获取三维坐标的方法[5],其测量原理见图2(a)。自动跟踪全站仪是指具有自动跟踪和测量功能的全站仪,这种全站仪能自动寻找并照准目标,图2(b)所示为拓普康公司的MS05A型自动跟踪全站仪。该方法是把全站仪架设在一个已知固定点上,在测量对象上安装合作目标反射棱镜,通过发射的激光束自动扫描跟踪,自动照准监测点的反射棱镜,并利用极坐标法自动测量出监测点的三维坐标,精度可达毫米级。激光跟踪仪的实质是一台利用激光干涉测距和自动跟踪测角测距的全站仪,区别之处在于它没有望远镜,不需要人工对准,图2(c)所示为API公司出品的Tracker3型激光跟踪仪。该方法将激光干涉仪架设在一固定点上,在监测点上安置棱镜或反射胶片,通过激光干涉测量原理直接测量出固定点至监测点的精确距离,其测量精度可达微米级。

自动跟踪全站仪和激光跟踪仪采用激光测距原理,量程大、精度高、对测量环境要求低,可用来测量航空航天类大尺寸、大变形目标,并能够提供绝对变形信息。但这两种仪器在航空装备的三维动态变形测量中的局限性也很明显:(1)在自动跟踪模式下只能选择一个测点进行跟踪,无法瞬间完成多变形点同步测量问题;(2)需要在航空装备表面安装合作目标,前期准备工作量大,并对变形部位附加了额外载荷;(3)当测点振动频率较高或出现遮挡时,容易跟踪丢失。

1.5 RTK GPS 法

GPS卫星定位和导航技术与现代通信技术相结合,在空间定位技术方面引起了革命性的变化。GPS法利用静态相对定位原理获取高精度的基线向量,并以此为观测量进行平差获取观测点的三维坐标,其静态测量精度可达亚毫米级,但动态测量精度较难达到毫米级。

载波相位差分定位技术 (RTK GPS)是一种基于载波相位观测值的实时动态相对定位技术,它能够实时地提供测点在指定坐标系中的三维定位结果[6]。由于RTK GPS具有高精度的定位能力,近十年来逐渐成为各种变形测量监测极为有效的手段,使测量技术发生了重大的变革。作为一种全新的动态变形测量方法,RTK GPS克服了传统动态变形测量方法的众多缺陷,比较适合用来测量航空航天类大尺寸装备,但应用于三维动态变形测量则存在如下局限性:(1)在航空装备的精密测量中,垂直位移精度难以满足测量要求,从而使其不能真正达到三维测量,难以满足航空航天领域三维动态变形测量的需求;(2)GPS测点的数量有限,每个测点都需要布设接收机天线,会对航空装备变形部位本身造成干扰且成本较高;(3)由于接收不到GPS信号,无法实现室内或地下作业。

2 适用于航空装备三维动态变形测量的光学方法

光学测量利用各种光学手段实现测量目的,其中占很大比重的是利用光学图像进行测量。在众多光学测量方法中,目前在三维动态变形测量领域应用较多的数字图像相关法和视频测量法。这些方法都是以像机拍摄的图像作为测量的原始数据,单个像机拍摄的图像序列可用于测量二维的面内变形;如果要测量三维空间变形,必须要结合立体视觉技术,采用多像机从多个视角采集多个图像序列,每个图像序列记录从某一角度捕捉到的目标表面的动态变形过程。当多像机系统用于测量航空装备表面的三维动态变形时,摄站位置要在测量期间保持不变,以使得不同时刻得到的目标三维坐标处于同一坐标系下,当变形测点为多个相似目标时,还要确定各测点在不同时刻的前后对应关系。

2.1 数字图像相关法

数字图像相关法 (Digital Image Correlation Method,DICM),也称数字散斑相关法,是一种基于物体表面散斑图像灰度分析,从而获得物体运动和变形信息的新型光测方法,是现代数字图像处理技术与光测力学结合的产物[7]。

数字图像相关方法对变形前后采集的物体表面的两幅图像散斑场进行相关处理,以实现物体变形场的测量,测量原理见图3(a)。数字图像相关方法所使用的光源可以是激光也可以是白光,散斑可以是激光形成的,也可以是人工散斑或者自然纹理。数字图像相关方法可以用于固体变形测量,也可以用于流体中粒子的运动测量。传统的二维数字散斑相关方法,只能测量物体表面的面内位移;将双目立体视觉测量技术和数字散斑相关方法相结合,便可以实现对三维变形的测量,称为三维数字散斑相关法[8]。近期国外已经有应用三维数字散斑相关方法的产品面世,包括德国GOM公司的ARAMIS系统、DANTEC公司的Q400系统、美国Correlated Solutions公司的VIC-3D系统。图3(b)所示为GOM公司的ARAMIS系统,其在产品化方面做的尤为出色,但技术保密且价格昂贵;国内大多机构目前尚处于方法研究和实验室试验阶段,图3(c)所示为西安交通大学自主研发并实现初步商业推广的XJTUDIC三维数字散斑变形测量分析系统[9],已在很多关键算法获得突破甚至领先,但产品化方面的工作还很欠缺,目前多被应用在小尺度小变形量测量如材料力学实验、相似材料模型实验等领域[10-11]。

图3 数字散斑相关原理及三维散斑测量系统

数字图像相关方法应用于航空装备的三维动态变形测量时,原始数据为多视像机系统记录的多视角变形过程视频图像,数据量大,对其逐帧图像处理、相关搜索、三维重建等过程需要繁重的计算工作,因此系统运算能力和相关匹配精度是其发展的关键因素,对硬件要求较高,较难实现动态实时测量;另外,由于航空装备普遍尺寸较大,测量时很难保证捕捉的多视图像光照均匀一致,从而影响相关搜索的成功率;航空装备表面的高速振动或大幅变形也会对时间轴的相关计算造成影响,使部分变形区域测量不连续、不完整。

2.2 视频测量法

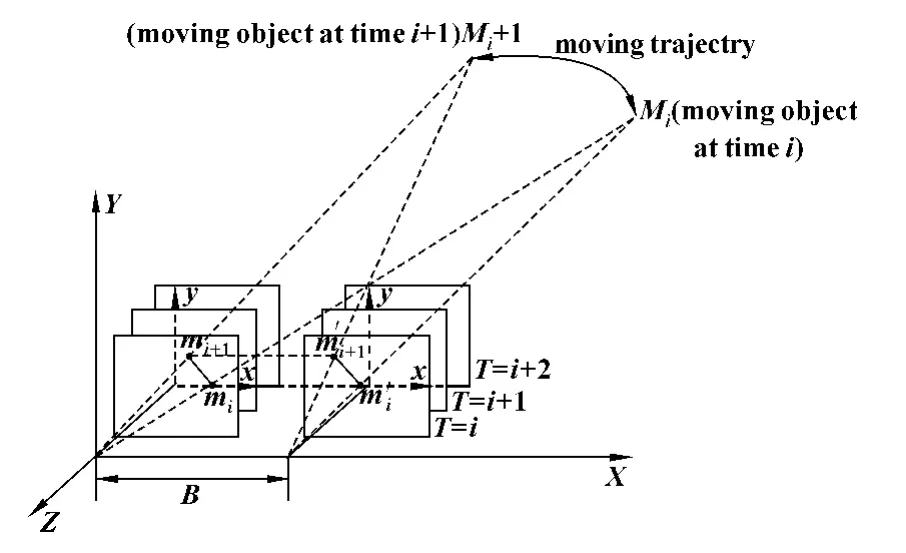

视频测量 (Videogrammetry)是近十几年来国际上迅速发展起来的新兴交叉学科,国外有学者将其称为动态摄影测量,国内有学者将其称为摄像测量、视觉测量[12]。视频测量技术是近景摄影测量技术的发展和应用,近景摄影测量是通过在不同的位置和方向获取同一物体的2幅以上的数字图像,经计算机图像匹配处理等相关数学计算后得到待测点的精确三维坐标,如果将摄影测量的处理对象换成被测目标运动或变形的时间序列图像,则这种技术被称为视频测量技术。视频测量适用于测量目标的形状、大小、运动状态 (包括位置、速度、加速度、运动轨迹等)、位移、变形等信息,作为一种非接触式全场三维测量方法,能够同时测量和跟踪多个目标[13]。图4示意性地说明了视频测量方法的工作原理。

图4 视频测量原理

2个高速相机用来记录物体变形或运动过程的视频图像序列。在时刻i运动物体表面上的某一点Mi(X,Y,Z)同步在左右两个相机上成像,其中在左相机图像中为像点mi,在右相机图像中为像点m'i,通过图像处理得到两个像点的二维图像坐标,利用空间三角交会可以重建出空间点Mi的三维坐标。经过一个相机采样时间间隔即在时刻i+1,空间点Mi随物体运动至Mi+1处,它在左右两相机上分别成像为像点mi+1和m'i+1,同样经过图像处理和空间三角交会可重建出运动后空间点Mi+1的三维坐标。物体上表面上点Mi在此时间间隔内发生的位移矢量可以表示为Δ=Mi+1-Mi。如果在物体表面布置足够多的点,并且以足够高的采样频率来记录物体运动过程图像序列,则可以通过三维重建得到每一个时刻物体表面的关键点模型及其随时间变化的历史。以此为基础,可以很方便地计算物体表面局部或整体的位移、速度、加速度、运动轨迹、变形场、应变场等数据。

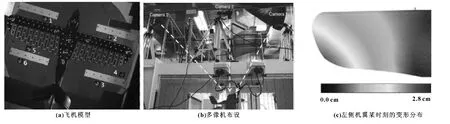

在航空装备动态变形测量领域,由于测量环境复杂、干扰多、变形速度快、精度和效率的要求普遍较高,因而相对于缓慢变形测量其实现的难度更大[14-18]。美国航空航天局 (NASA)兰利中心在飞机风洞模型变形实验中采用了视频测量技术,作了大量试验性工作[19-26],如图5所示,他们在机身上粘贴人工标志点,利用立体布置的像机跟踪和测量这些标志点,根据标志点的空间位置随时间变化的关系来分析模型在动态负载下的变形情况。法国国家航宇研究局 (ONERA)在风洞测量方面也作了深入的研究,对飞机模型进行了风洞变形测量,应用立体视觉原理,用圆型的人工标志作为测量目标来跟踪机翼在压力下的变形情况,并开发出了专用风洞模型三维动态变形测量软件OD2M。他们还将视频动态变形测量技术与压力敏感涂料 (PSP)成像技术相结合,帮助科学家更好地了解飞机的空气动力学特性[27]。Papanyan(2008)用摄影测量方法对国际空间站中丢弃物的运动轨迹和运动速度进行了测量。两台相机分别安装在空间站上不同位置,在丢弃物行进的不同时刻拍摄立体相对序列,下传到地面上的摄影测量工作站进行计算,得到目标不同时刻的空间位置和速度矢量。空间站上不同位置选择多个已知坐标的点作为参考点,完成两台相机的定向。近似实时的测量结果可以帮助计算丢弃物的逼近轨道,避免和国际空间站发生碰撞[28]。由于视频测量方法测量精度和效率较高;可同步测量广泛分布的大批测点从而获取某时刻变形场域信息;不与被测对象接触因而不会影响其变形过程;测量前也不需在被测量对象上进行设备的安装,不会对生产过程产生干扰。相比其他动态测量方法,视频测量方法对大型航空航天设备及零部件在复杂工况条件下三维动态变形最为适用,在部分情况下甚至是唯一可行的方法。

图5 美国NASA的飞机模型动态变形视频测量实验

3 航空装备应用视频测量的现存问题及研究方向

从视频测量技术目前的研究现状来看,图像校正问题已经解决;摄像系统内外参数标定已基本解决;三维建模问题正在被解决;与三维测量相关的成像几何关系问题已经得到了较成熟的发展;对图像目标的识别、提取和匹配问题逐渐成为基于视觉变形测量技术所研究的重点。通过对航空装备领域三维动态变形测量需求的分析可以看出,利用视频测量技术对航空装备类大型目标实现高速度、全视角、高精度和全场测量是研究的难点和发展趋势,归纳起来主要有以下几个关键问题有待解决:

(1)海量视频图像的快速自动处理

在图像特征识别算法方面,需要对复杂工况下环境因素 (如震动、气流、风速、温度等)对光学成像的影响特性进行分析,以便校正这些影响对图像识别的干扰,提高图像识别的精度。由于视频数据为连续海量图像序列,经典的二维图像处理算法的效率无法满足准实时动态测量的要求,需要研究在不降低识别精度前提下,更加高效的、自动化的图像处理算法。

(2)多视像机系统的全局标定和人工标志的对应问题

为获取航空装备负载变形和受热变形时的场域信息和过程数据,需要布设多视相机系统,系统的全局标定会变得困难:由于这些图像传感器视角各异,往往无法借助同一标定参考物对所有相机进行全局定位;而借助于经纬仪等测量仪器来定位各个图像传感器过程繁琐且精度难以控制。另外,视频测量通过在被测对象上粘贴数目众多的合作目标,能瞬时获取被测物体大量几何信息,同步测量众多变形点的位移,从而获得整个变形场分布数据。由于合作目标多为相似目标,所以这些人工特征点在图像域和时间域的对应问题成为视频测量系统的难点问题。

(3)航空装备高速行为的实时测量

随着计算机硬件、图像处理分析算法和人工智能的发展,使得许多视频测量任务能够实时或准实时完成,同时也为视频测量开辟了广阔的、新的研究和应用领域,例如实时监测、监控,各种飞行器运动平台的导航等。为了记录航空装备复杂工况环境中的高速行为,目前高速摄像机的采样频率可达10000Hz以上,视频测量在高帧频下还不能与影像记录同步,需要改进测量软件中的关键算法,降低其复杂度从而提高视频测量速度,实现高帧频下的实时或准实时测量。

4 结论

相对于其他动态变形测量手段,视频测量方法动态范围宽、精度高、量程可调,不易受温度变化、电磁辐射、振动等外界因素的干扰,在航空装备的机械载荷试验、热负载试验、环境试验、破裂试验等复杂受力受热情况下的位移场和变形场测量中有较大的应用前景。国际上已经出现了不少的成功报道,但多是针对特定领域特定对象所提的实验性方案,缺乏通用性,测量精度和速度也差次不齐,而且国外的研究成果多与军事相关,许多都呈保密状态,具体实现技术细节在公开文献中无法查询。国内本领域的研究成果较少,亟需结合计算机和视觉领域出现的新硬件、新技术、新方法,对三维动态变形视频测量所涉及的各项共性关键技术进行深入系统地研究,提出适用于我国航空航天装备动态行为测量的完整视频测量解决方案。

[1]周拥军.基于未检校CCD相机的三维测量方法及其在结构变形监测中的应用[D].上海:上海交通大学,2007.

[2]郑俊,赵红旺,朵兴茂.应力应变测试方法综述[J].汽车科技,2009(1):5-8.

[3]李晓芳,常春波.电容式数字微位移传感器的研究[J].科技情报开发与经济,2007,17(16):171-173.

[4]贾伯年,俞朴,宋爱国.传感器技术[M].南京:东南大学出版社,2007.

[5]肖振中.基于工业摄影和机器视觉的三维形貌与变形测量关键技术研究[D].西安:西安交通大学,2010.

[6]戴吾蛟.GPS精密动态变形监测的数据处理理论与方法研究[D].长沙:中南大学,2007.

[7]邱天,郭立,李东晖,等.数字激光散斑图像的极值位移测量法[J].光电工程,2006,33(9):59-62.

[8]陈华.基于数字散斑相关方法的视觉变形测量技术研究[D].哈尔滨:哈尔滨工业大学,2008.

[9]胡浩,梁晋,唐正宗,等.数字图像相关法测量金属薄板焊接的全场变形 [J].光学精密工程,2012,20(7):1636-1644.

[10]陈思颖,黄晨光,段祝平.数字散斑相关法在高速变形测量中的应用[J].中国激光,2004,31(6):735-738.

[11]杨化超,邓喀中,郭广礼.相似材料模型变形测量中的数字近景摄影测量监测技术[J].煤炭学报,2006,31(3):292-295.

[12]于起峰,尚洋.摄像测量学原理与应用研究[M].北京:科学出版社,2009.

[13]LIU J W,LIANG J,LIANG X H,et al.Videogrammetric System for Dynamic Deformation Measurement During Metal Sheet Welding Processes[J].Optical Engineering,2010,49:33601.

[14]余永生,毕卫涛,梁彬,等.一种典型工程结构风致振动现场测量[J].实验流体力学,2006,20(4):73-76.

[15]JIANG R,JÁUREGUI DV,WHITE KR.Close-range Photogrammetry Applications in Bridge Measurement:Literature Review[J].Measurement,2008,41(8):823-834.

[16]JIANG R,JAUREGUI D.A Novel Network Control Method for Photogrammetric Bridge Measurement[J].Experimental Techniques,2007,31(3):48-53.

[17]WALLACE ID,LAWSON NJ,HARVEY AR,et al.Highspeed Close-range Photogrammetry for Dynamic Shape Measurement[J].Applications,and Analysis III,Proc.,2005,5694:110-119.

[18]WALLACE ID,LAWSON NJ,HARVEY AR,et al.Highspeed Photogrammetry System for Measuring the Kinematics of Insect Wings[J].Applied Optics,2006,45(17):4165-4173.

[19]BURNER A,BUXNER A,LIU T,et al.Uncertainty of Videogrammetric Techniques Used for Aerodynamic Testing[C].Citeseer,2002.

[20] BURNER AW,LOKOS WA,BARROWS DA.In-flight Aeroelastic Measurement Technique Development[C].Citeseer,2003:186.

[21] GRAVES Sharon S,BURNER Alpheus W,EDWARDS John W,et al.Dynamic Deformation Measurements of an Aeroelastic Semispan Model[J].19thAIAA Applied Aerodynamics Conference,2001.

[22]GRAVES SS,BURNER AW.Development of an Intelligent Videogrammetric Wind Tunnel Measurement System[C].19thAIAA Applied Aerodynamics Conference,2001:120-131.

[23] RUYTEN W.More Photogrammetry for Wind-tunnel Testing[J].AIAA Journal,2002,40(7):1277-1283.

[24]ALPHEUS W,GOAD WK,MASSEY EA,et al.Wing Deformation Measurements of the DLR-F6 Transport Configuration in the National Transonic Facility[C].AIAA Applied Aerodynamics Conference,USA,Honolulu,2008.

[25]LE Sant Y,MEIENNE M,LYONNET M,et al.A Model Deformation Measurement Method and its Application on PSP Measurements[C].Portland,Oregon,2004.

[26] LE Sant Y,MERIENNE MC.Surface Pressure Measurements by Using Pressure-sensitive Paints[J].Aerospace Science and Technology,2005,9(4):285-299.

[27]MIGNOSI A,TOURON G,LE Sant Y,et al.Model Deformation Measurement in the ONERA F1 Wind Tunnel[C].IEEE,2010:1-8.

[28]PAPANYAN V,OSHEL E,ADAMO D.3D Position and Velocity Vector Computations of Objects Jettisoned from the International Space Station Using Close-range Photogrammetry Approach[C].Proceedings of SPIE—The International Society for Optical Engineering ,2008:69580H.