重载货车制动鼓温升模型建立及应用

王志新,余强,宋庆阳,赵轩,史培龙

(1.长安大学汽车学院,陕西 西安 710064;2.甘肃交通职业技术学院,甘肃 兰州 730070)

重载货车制动鼓温升模型建立及应用

王志新1,2,余强1,宋庆阳2,赵轩1,史培龙1

(1.长安大学汽车学院,陕西 西安710064;2.甘肃交通职业技术学院,甘肃 兰州730070)

摘要:针对重载货车在高速公路长大下坡路段事故多发的问题,运用汽车动力学理论和热力学理论,以‘东风大力神重卡DFL3310A10’为试验车在典型长大下坡危险路段进行了现场试验,结合发动机制动和排气制动试验建立了重载货车在采用辅助制动条件下的制动鼓温升模型.结果表明:预测模型准确可行;对重载货车几种典型行驶情况定量分析了超载、超速对行驶安全的影响,分析数据与试验数据吻合度高.

关键词:重载货车;发动机制动和排气制动;制动鼓温升模型;应用

第一作者:王志新(1976-),男,博士研究生,副教授,研究方向为人车路环境系统安全.E-mail:wzxin851@163.com

重载货车定义为汽车总质量大于14 t的载货汽车[1].近几年事故数据表明,重载货车是高速公路长大下坡路段事故率最高的车辆,约占60%~80%[2].当前,我国交通运输部提出加快发展平安交通的要求,要落实好该项任务,研究解决重载货车制动器失效问题尤为重要.

国内外许多学者在该方面进行了大量研究.美国于20世纪80年代基于理论分析和试验建立了可预测制动器温度的温升模型,并以此为基础开发了下坡严重度分级系统[3](grade secerity rating system,GSRS),遗憾的是美国在开发GSRS时对所有货车都使用同一控制温度(216 ℃),低于世界道路协会《道路安全手册》规定的260 ℃[4],这种保守控制在很大程度上限制了该系统的广泛应用.杨宏志等通过现场拦车试验获取数据,利用SPSS软件进行回归分析,建立了车辆制动鼓温度预测模型,但因受样本数量影响,缺乏普遍性[5].袁伟等以载质量10 t的轻型货车为代表车型,在无辅助制动方式下建立了下坡路段制动器温升模型,但存在试验车型当前不具代表性和研究制动方式单一等不足[6].雷斌以坡度与坡长作为自变量建立了坡度、坡长与制动鼓温度关系模型,侧重研究车速对于制动鼓温度的影响[7].

目前,针对重载货车在高速公路长大下坡路段事故高发的研究并没有取得突破性进展.因此,选取在高速公路交通组成中占较大比例的31 t货车为试验车型,综合考虑坡度、坡长、车速、载质量、制动方式等因素开展制动鼓温度变化研究极具必要性和紧迫性.本文选取‘东风大力神重卡DFL3310A10’为试验车型,运用汽车动力学理论对下坡中的货车进行受力分析和力矩分析,根据热力学原理建立制动鼓温升模型,然后选取典型危险路段进行现场验,对理论模型进行验证,最后运用模型对重载货车几种典型行驶情况定量分析了超载、超速对行驶安全的影响.

1模型的建立

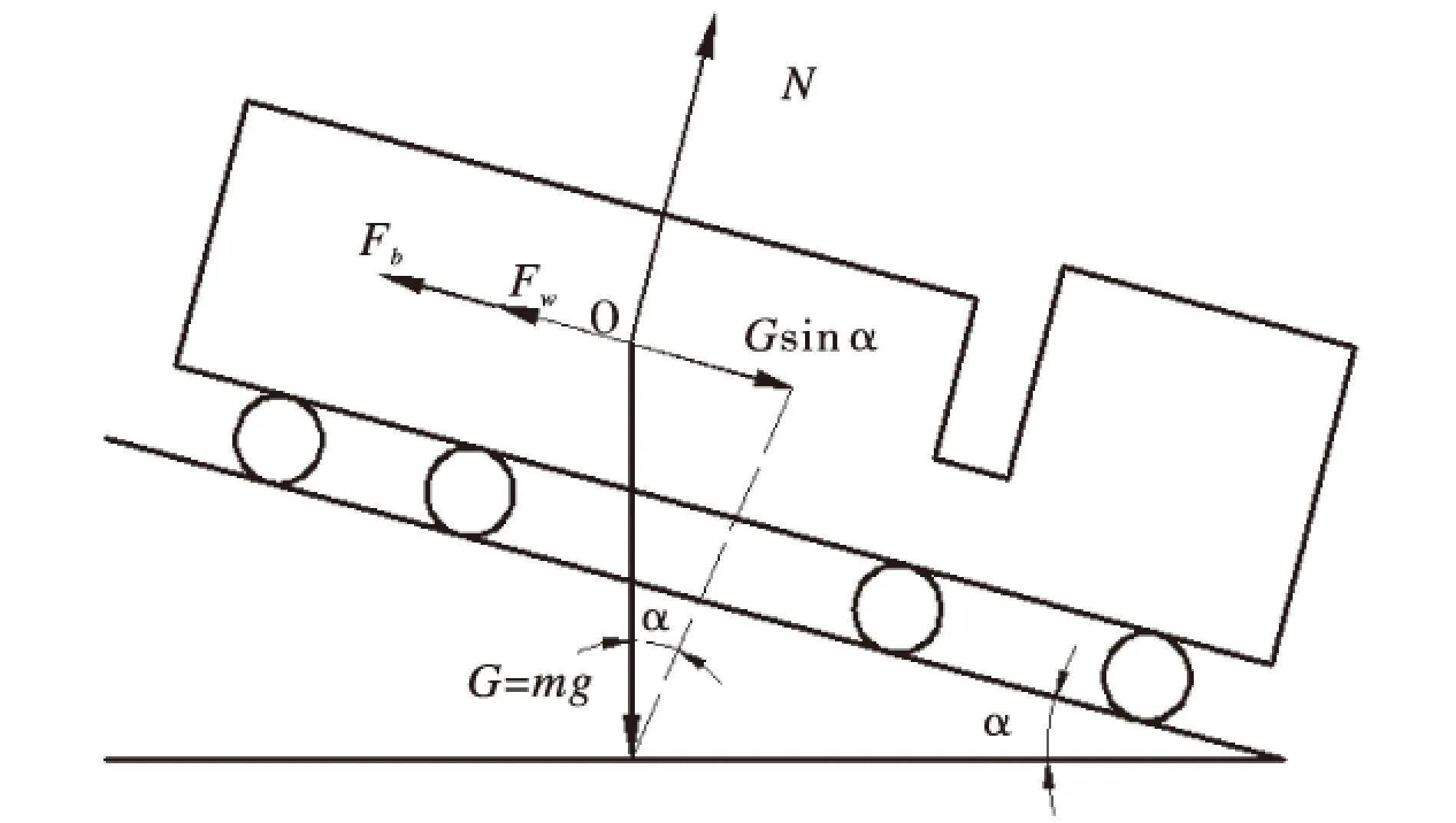

1.1下坡中货车的受力分析

货车在下坡中的受力情况如图1所示.货车沿路面方向受力情况为:

mgsinα=Fb+Fw

(1)

式中:G为货车重力(N);m为货车质量(kg);g为

图1 货车下坡受力分析Fig.1 Stress analysis of downhill truck

重力加速度(m/s2);α为坡度(°);Fb为所有车轮受到的路面摩阻力之和(N);Fw为空气阻力(N).

代入(1)得:

(2)

式中:A为货车迎流面积(m2);CD为无因次的空气阻力系数;ρ为空气密度(kg/m3);va为车速(km/h),忽略风速影响.

当未对货车采取制动时,忽略路面阻力和轮胎侧偏引起的阻力的影响,得:

Fb=fmg=(0.007 6+0.000 056va)mg

(3)

式中:f为滚动阻力系数,取为0.007 6+0.000 056va[8].

当对货车采取制动时,由式(2)得:

(4)

1.2力矩分析

相关研究表明[9],重载货车在制动过程中,前轮制动鼓温度明显低于后轮制动鼓温度,且温度一般都低于200 ℃,处于安全温度范围,制动效能基本没有衰减,而后轮制动鼓温度上升幅度较大,温度较高,制动性能容易衰减,故本文只对后轮制动鼓温度进行分析.假定货车匀速行驶,此时车轮既做匀速直线运动又做匀速转动,转动中心为车轮几何中心,主制动器仅产生阻止车轮转动的力矩,所以只分析车轮的转动即可.由后轮力矩平衡方程得:

Fbhrd=M1+M2+M3

(5)

式中:Fbh为所有后轮受到的路面摩阻力(N);rd为后轮动力半径(m);M1为所有后轮制动器产生的制动力矩(N·m);M2为发动机及排气制动力矩(N·m);M3为所有后轮因轮胎迟滞产生的力矩(N·m).

通常汽车前后轮的制动力(路面对车轮的摩阻力)不相等,前轮制动力占车轮总制动力的百分比称为制动力分配系数β,故所有后轮受到的路面摩阻力为:

Fbh=(1-β)Fb

(6)

把式(6)和M3=(0.007 6+0.000 056va)m2grd代入式(5)得:

M1=(1-β)Fbrd-M2-(0.007 6+0.000 056va)m2grd

(7)

式中:m2为货车所有后轮承受的质量(kg).

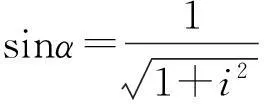

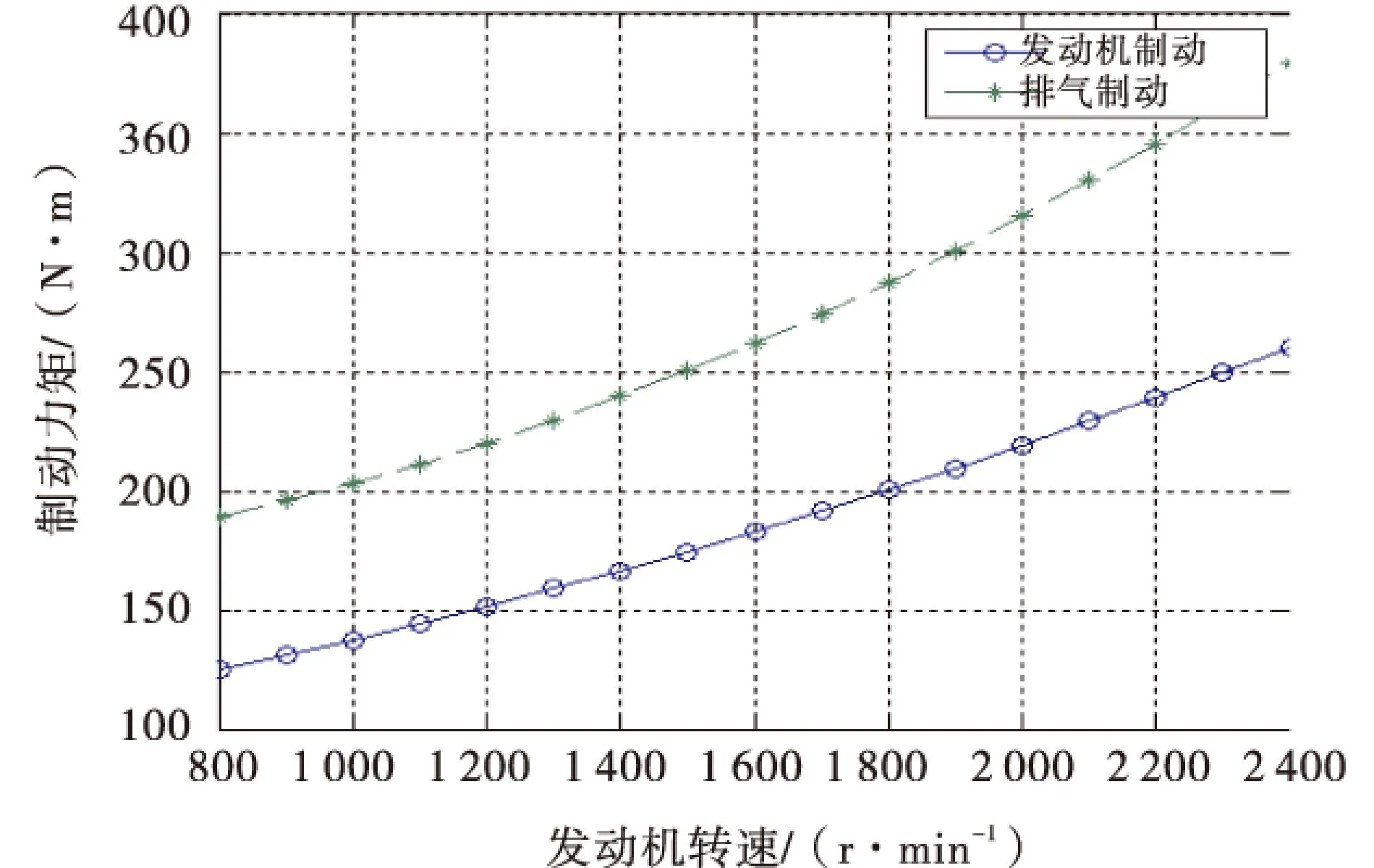

采用‘东风大力神重卡DFL3310A10’所配发动机玉柴YC6M375-33作发动机制动和排气制动试验,用测功机测定制动力矩获得数据,如表1所示.

表1 发动机制动和排气制动试验数据

在MATLAB软件中用二次多项式拟合数据,拟合结果如图2所示.根据拟合结果知,当采用发动机制动和排气制动时,

M2′=kn+b

(8)

式中:n为发动机转速(r/min);当采用发动机制动时k=0.036,b=86.2;当采用排气制动时,k=0.004 9,b=163.4.

图2 发动机转速与制动力矩关系Fig.2 Relationship between engine speedand brake torque

(9)

式中:ig、io为变速器、主减速器速比;η为传动系效率.

假定货车有n个后轮制动器,则每个制动器的制动力矩为:

(10)

1.3建立模型

根据热力学理论有:

P1′=f1v′

(11)

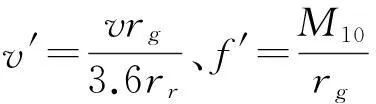

式中:P1′为制动器生热速率(W);f1为制动蹄与制动鼓间的摩擦力(N);v′为制动蹄与制动鼓间的相对速度(m/s);v为车速(m/s).

(12)

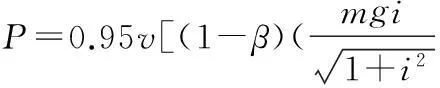

制动蹄与制动鼓产生的热95%被制动鼓吸收,所以由式(10)、(12)得后轮制动鼓吸热速率为:

(3.6nrr)

(13)

根据热力学原理知由制动系统传出热量的方式有对流、辐射和传导,而对流散热是鼓式制动器最主要的散热方式,有关研究表明[11], 80%以上的热量由制动鼓的外表面通过对流传到周围的空气中.对流热流量可用下式计算:

P''=hRA'(T-T∞)

(14)

式中:P''为对流热流量(W);hR为对流换热系数(W/m2·K);A'为制动系统的有效热传导面积(m2);T为制动鼓温度(℃);T∞为制动鼓周围的环境温度(℃).

根据重型车辆道路试验知[8]:

hR=5.224+1.552 5vae-0.002 778 5va

(15)

把式(14)代入式(13)得:

P''=(5.224+1.552 5vae0.002 778 5va)A'(T-T∞)

(16)

根据能量守恒方程得到一阶线性常微分方程:

(17)

式中:mB为制动鼓的质量(kg);cB为制动鼓比热容(与车速无关的常数).

对式(17)求解,得到货车制动器温升预测理论模型为

(18)

其中,hR=5.224+1.552 5vae-0.002 778 5va,t为行驶时间(s),T0为制动鼓初始温度,

2模型的检验

为检验预测理论模型,选取甘肃省典型连续大下坡路段—青兰高速(G22)k 1 857 km~k 1 864 km兰州市柳沟河路段进行实车试验,试验车型为‘东风大力神重卡DFL3310A10’.该路段被甘肃省列为十大危险路段,近年来共发生事故319起,死亡24人,32人受伤,90%事故因制动失效造成,该路段具体指标如表2所示.

表2 试验路段部分技术参数

2.1试验方法

1)在试验车上安装并调试好WHB-500红外测温仪和CTM-8C测速仪.

2)把满载试验车(总质量31 t)开至坡顶,读取制动鼓初始温度及制动器周围环境温度,采取发动机制动与制动器制动相结合的方式让货车尽可能保持匀速下坡,每到变坡点记录1次数据.

3)到达坡底后,通过出入口返回坡顶.

4)到达坡顶后,以同样载荷采取排气制动与制动器制动相结合方式匀速下坡,每到变坡点记录1次数据,以研究制动方式对制动鼓温升的影响.

5)给货车卸掉部分载质量,让货车再以21 t的总质量匀速下坡,速度同(2),重复步骤2~4,以研究载质量对制动鼓温升的影响.

2.2数据分析

在本次试验中,结合车型技术参数,理论模型中相关参数取值如下[12]:g取9.8m/s2,ρ取1.225 8 kg/m3,CD取1,A取8.7 m2,n为4,η取0.85,m2取货车总重量的90%,β取0.4,rd取0.516 m,rr取0.534 m,A'取0.4 m2,mB取65 kg,T∞实测值70℃,T0实测值120 ℃,cB取482 J/(kg·k),hR=95(当v取70 km/h时),ig=1、iv=5.26.

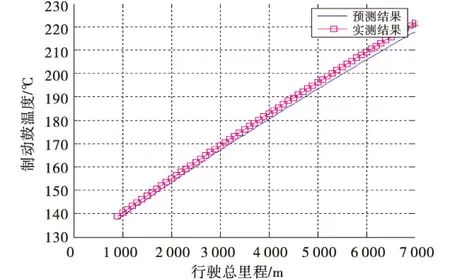

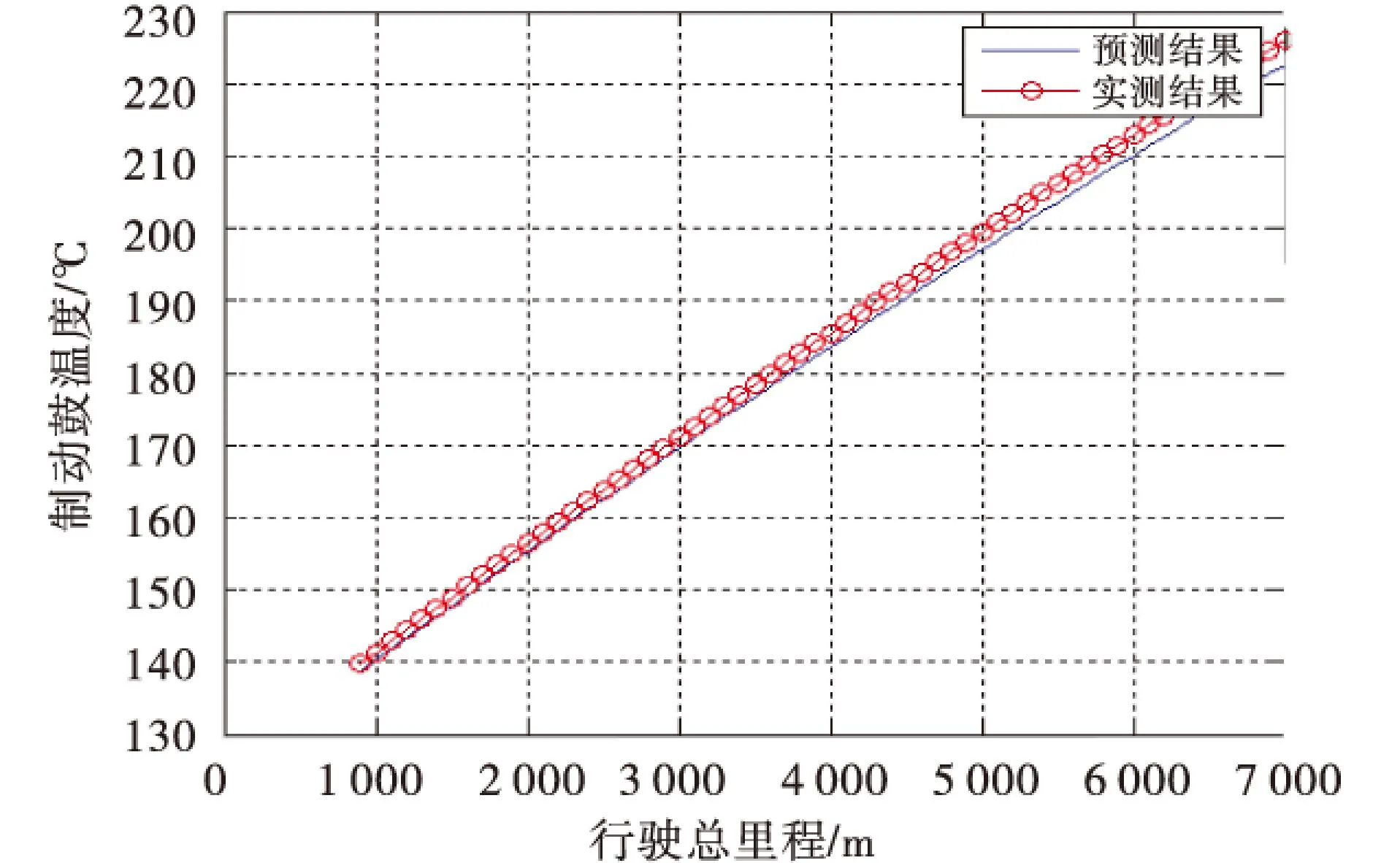

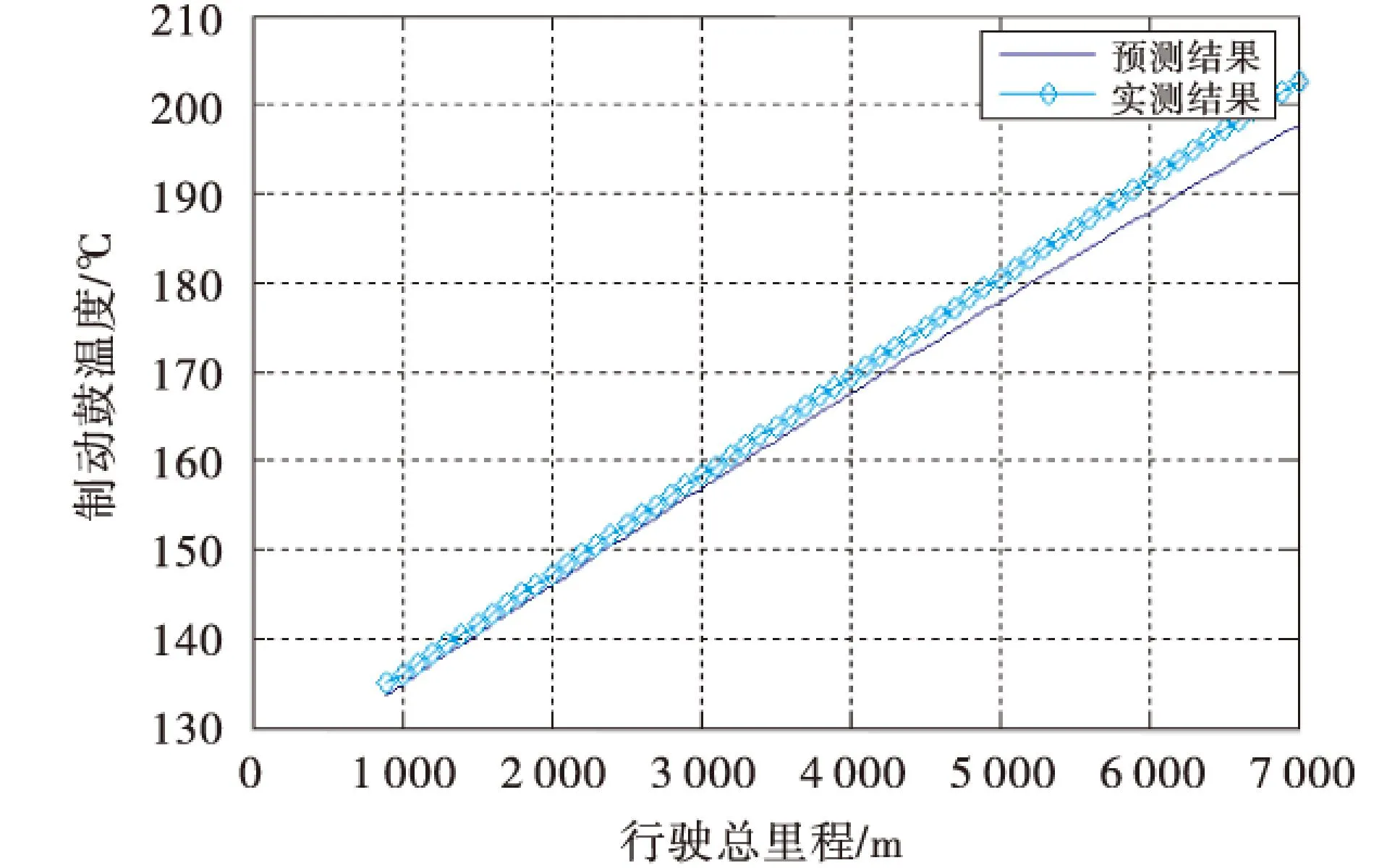

利用MATLAB软件对货车制动器温升情况进行预测并用二次多项式对预测数据和试验数据进行拟合,得到如图3~6所示结果.由图3知,相同位置实测温度与预测温度差值最大值为4,最小值为1,均值为2.14,方差为1.48,最大差值对应点相对偏差为0.99%.由图4知,相同位置实测温度与预测温度差值最大值为4,最小值为1,均值为2.57,方差为1.29,最大差值对应点相对偏差为0.95%.由图5知,相同位置实测温度与预测温度差值最大值为5,最小值为1,均值为2.71,方差为2.24,最大差值对应点相对偏差为1.22%.由图6知,相同位置实测温度与预测温度差值最大值为5,最小值为1,均值为2.57,方差为2.29最大差值对应点相对偏差为1.23%.通过分析知,预测数据和试验数据较吻合,证明理论模型可行.图3~4显示制动鼓温度随着行驶里程的增加不断升高,且采用排气制动后温度升高幅度较发动机制动小,说明采用排气制动能有效减小制动器温度升高幅度.

图3 满载发动机制动模型预测与实测对比Fig.3 Comparing prediction of full load enginebrake model with measure

图4 满载排气制动模型预测与实测对比Fig.4 Comparing prediction of full load exhaustbrake model with measure

图6 总质量21 t排气制动模型预测与实测对比Fig.6 Comparing prediction of 21 t weight exhaustbrake model with measure model withthe measured

3运用模型分析重载货车典型工况

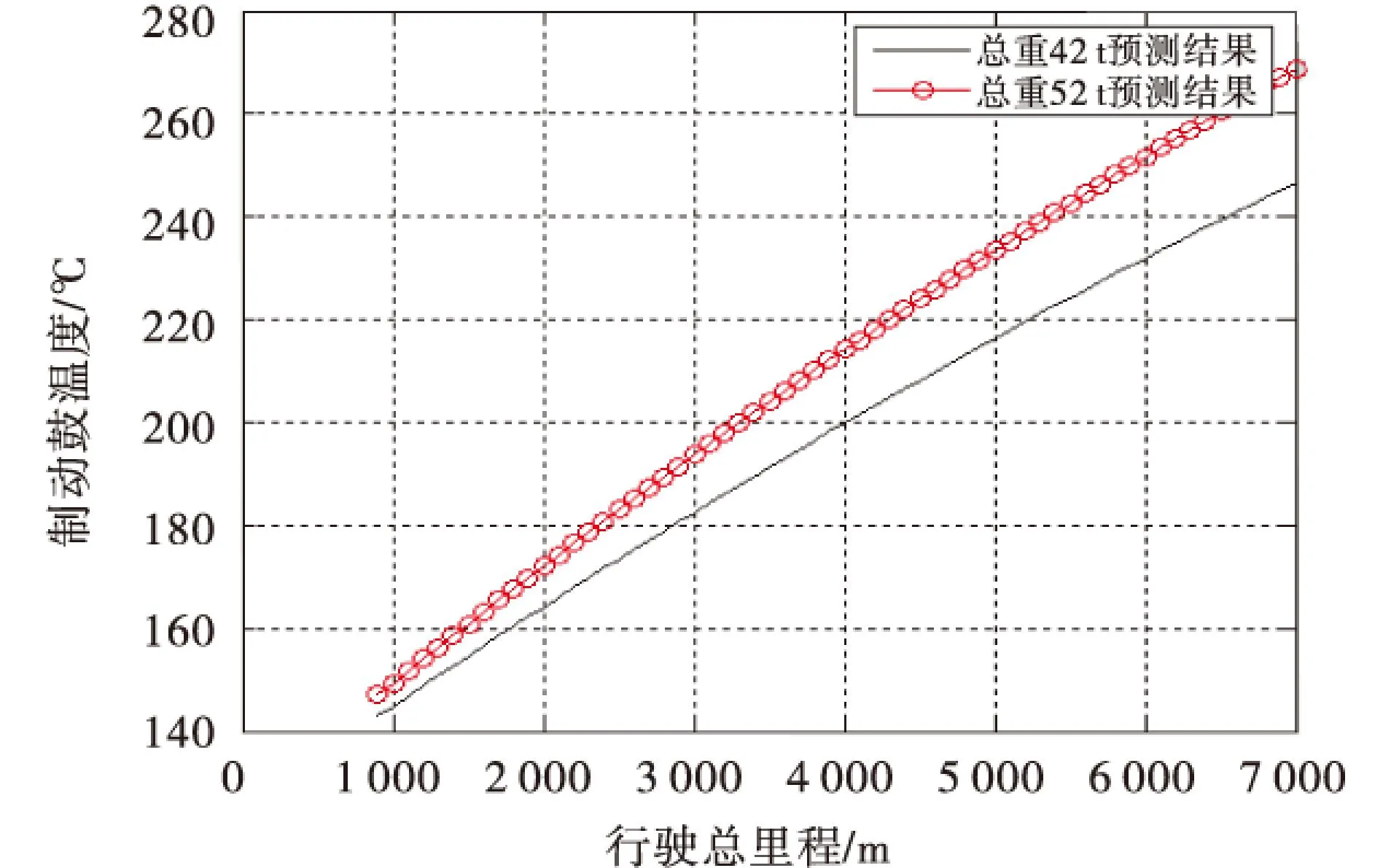

1)超载影响分析.假定行驶车速仍为70 km/h,采用发动机制动,把该车型较为常见的超载载质量即总质量42 t、52 t代入理论模型,得到如图7所示结果.

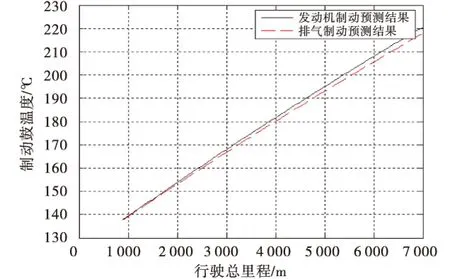

2)速度影响分析.同样以该路段为例,假定满载,总重31 t,将行驶速度80 km/h、总质量31 t作为研究条件代入理论模型,得到如图8所示结果.

分析图7知,当货车以42 t总质量超载行驶时,行驶至4 000 m处时制动鼓温度将达到200 ℃,制动器制动效能开始衰减,当货车驶至坡底时,制动器温度将达到249 ℃,制动效能明显衰减,严重影响行车安全.如果超载量进一步增大,总质量达到52 t,车辆行驶至6 500 m处时,制动鼓温度达到260 ℃,根据相关研究[7],制动效能严重衰减致使刹车失灵.分析图8知,试验车在该路段在采用发动机制动或排气制动的条件下以最高速度行驶时,虽然制动鼓温度相对较低车速升高幅度比较大,但是行至坡底时制动鼓温度升至220 ℃,低于制动器失效温度260 ℃,基本能保证安全行驶.

图7 总质量42 t、52 t发动机制动预测结果Fig.7 Results of 42 t and 52 t weight enginebrake prediction

图8 车速80 km/h预测结果Fig.8 Results of 80 km/h speed prediction

4结论

1)本试验建立了采用发动机制动和排气制动方式条件下的重载货车制动鼓温升模型,并通过现场试验对理论模型进行了验证,证明其准确可行.

2)运用模型定量分析了超载、超速对重载货车行驶安全的影响,结果显示超载对货车行驶安全影响较大.该模型可用于高速公路长大下坡危险路段安全运行状况分析及改善措施研究.

参考文献

[1]中华人民共和国国家质量监督检验检疫总局.GB/T 3730.1-2001中国汽车和挂车类型的术语和定义[S].2001

[2]张小东,高建平,孔令旗.高速公路连续长下坡路段行车安全分析[J].山东交通科技,2005(1):17-19

[3]Bowman B L,Coleman J A.Grade severity rating system[J].Journal of Institute of Transportation Engineers,1990,60(7):19-24

[4]吴景梅,何勇.公路连续长大下坡安全处置技术[M].北京:人民交通出版社,2008:42-49

[5]杨宏志,胡庆谊,许金良.高速公路长大下坡路段安全设计与评价方法[J].交通运输工程学报,2010,10(3):10-16,40

[6]袁伟.鼓式制动器温升计算模型及其应用研究[D].西安:长安大学,2003

[7]雷斌.重载交通高速公路连续纵坡交通安全保障关键技术研究[D].西安:长安大学,2013

[8]苏波.大货车持续制动性能与山区高速公路纵坡优化设计研究[D].上海:同济大学,2009

[9]周荣贵.公路纵坡坡度与坡长限制的研究[D].北京:北京工业大学,2004

[10]许洪国.汽车运用工程[M].北京:人民交通出版社,2009

[11]刘宗强.重型汽车制动鼓有限元分析[D].青岛:青岛理工大学,2011

[12]翟正锟,崔俊杰,李红梅,等.鹅颈式半挂车车架有限元模态及谐响应分析[J].甘肃农业大学学报,2014,49(2):160-164

(责任编辑李辛)

Establishment and application of thermal model for

heavy-loaded truck brake drum

WANG Zhi-xin1,2,YU Qiang1,SONG Qing-yang2,ZHAO Xuan1,SHI Pei-long1

(1.School of Automobile,Chang′an University,Xi′an 710064,China;2.Gansu Traffic Vocational

and Technical College,Lanzhou 730070,China)

Abstract:Aiming at the high incidence of heavy-loaded truck accident in highway long and steep sections,Dongfeng Hercules DFL3310A10 was used as an experimental vehicle to conduct field experiment in typical long and steep dangerous sections based on the vehicle dynamics theory and thermodynamics theory,the thermal model was established for heavy-loaded truck brake drum when using the auxiliary brake and combining with the experiment of engine brake and exhaust brake.The result proved the predictive models feasible.The impact of overloading and speeding on driving safety for heavy-loaded truck were analyzed quantitatively under several typical driving conditions and found analysis was highly consistent with the experimental data.

Key words:heavy-loaded truck;engine brake and exhaust brake;thermal model for brake drum;application

收稿日期:2014-12-05;修回日期:2015-01-04

基金项目:中央高校基金创新团队项目(2013G322402);甘肃省科技计划资助项目(1504FKCA001);西安市科技计划项目(CX12162);甘肃省交通运输厅科技项目(甘肃省高速公路突发自然灾害风险评价及对策研究)

中图分类号:U 463.5

文献标志码:A

文章编号:1003-4315(2015)06-0159-06