砷盐净化工艺优化及生产实践

赵晓朝

重金属

砷盐净化工艺优化及生产实践

赵晓朝

某公司在引进芬兰OUTOTEC公司砷盐净化工艺后,通过摸索对工艺控制条件进行了优化,打通了整个砷盐净化的工艺流程,本文介绍了砷盐净化工艺的优化实践。

砷盐净化; 锌粉; 除铜; 除钴镍; 除镉; 沸腾槽; BT值

某公司2007年从芬兰OUTOTEC公司引进了常压富氧直接浸出和砷盐净化技术,工程于2008年年底投产。砷盐净化技术是具有国际先进水平的净化技术,它带来了一些硫酸锌溶液净化方面的先进理念,特别是在自动化控制系统的设计上,为保证净化系统的稳定运行创造了良好的条件。但是OUTOTEC作为一家技术研发公司,其在砷盐净化技术的工业化实际应用和结合某公司系统特点现场调控方面存在明显缺陷。为此,某公司对砷盐净化工艺进行了大量的改造和优化创新,实现了对引进技术的革新,掌握和发展了砷盐净化的核心应用技术,打通了整个砷盐净化的工艺流程。与常规溶液净化工艺相比,基于精确控制的砷盐净化工艺具有明显的先进性,其锌粉单耗指标优,同时在处理高钴含量溶液和净化深度方面也具有明显优势。

1 砷盐净化工艺原理和流程

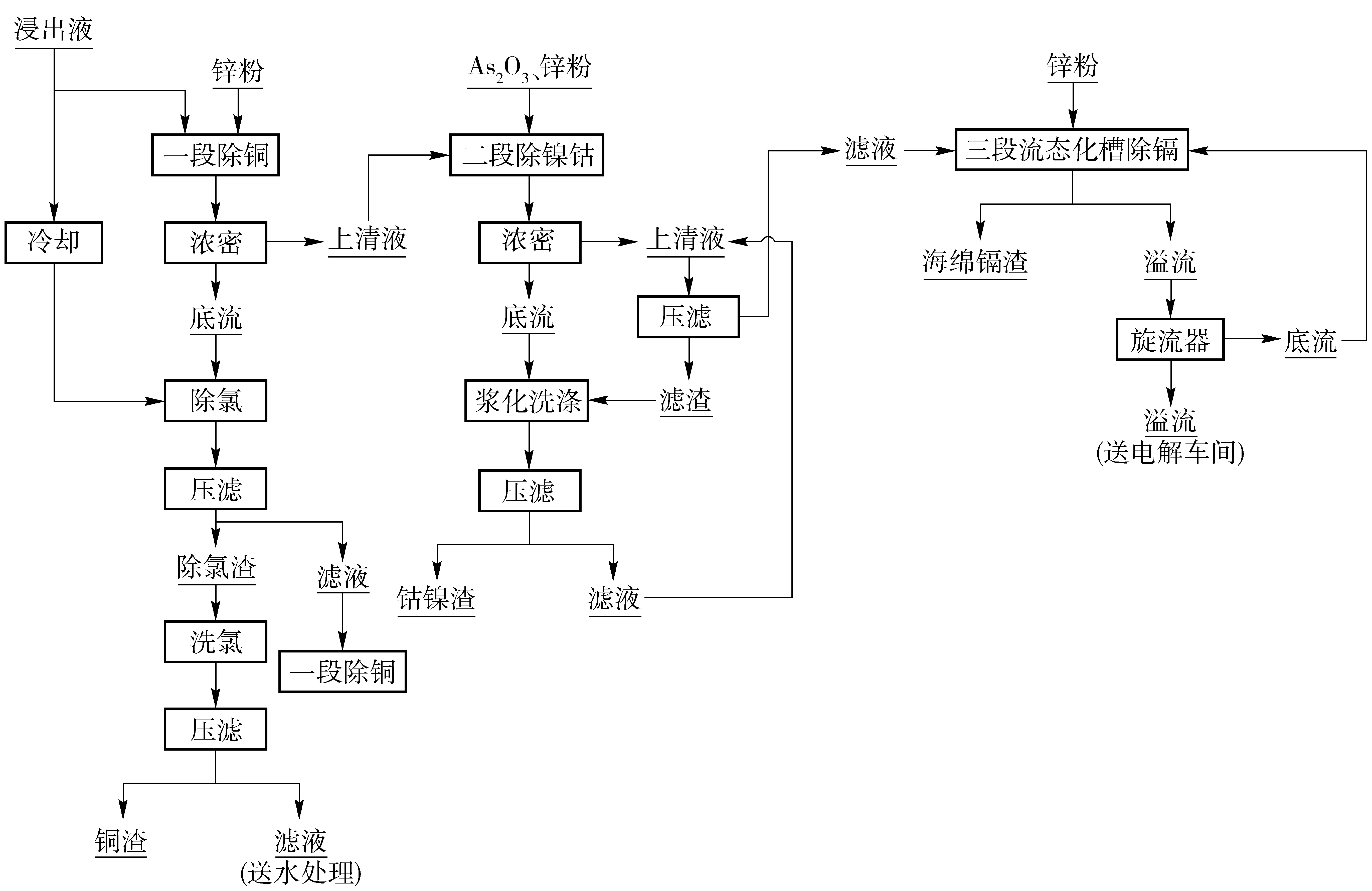

砷盐净化分除铜、砷盐除钴、沸腾槽除镉三段,工艺流程如图1所示。该技术的基本原理是:锌的标准电极电位比其它杂质金属的标准电极电位负,向溶液中添加锌粉可将其中的杂质置换出来,最终达到净化硫酸锌溶液的目的。

除钴镍是在一定温度及有铜离子存在的条件下,利用Cu-Zn微电池电位差大于Co-Zn微电池,钴易在Cu-Zn微电池阴极上放电还原形成Zn-Cu-Co合金的原理,通过向溶液中加入砷盐和锌粉以及返回的底流晶种的作用,在溶液中形成稳定的As-Cu-Co(-Zn)合金,从而使Co2+以合金形式从溶液中沉淀分离出来,使硫酸锌溶液中的钴降至要求的范围。其主要化学反应为:

(1)

(2)

(3)

2 砷盐净化工艺优化改进

2.1 除铜区工艺优化改进

除铜是砷盐净化的第一道工序,作用是将溶液中铜离子浓度降低到工艺要求的范围内,避免铜离子过高对除钴镍的不利影响,保证下一工序除钴镍的正常进行。由于:①原料复杂,中上清含铜经常出现大幅度波动,而含铜量是中上清1.5~3倍的除氯后液进除铜反应器,更加剧了铜离子浓度的波动;②人工取样、送样、化验再由化验结果调整锌粉加入量的模式存在一定的时间滞后,增加了直浸除铜稳定控制的难度。

图1 砷盐净化工艺流程图

在温度、pH值、锌离子和其它杂质离子浓度等不变的情况下,反应器出口铜离子含量与电极电位存在线性函数关系,即理想情况下,电极电位完全可以代替在线检测及取样化验。实际生产中,温度、pH值、锌离子和其它杂质离子浓度等都会有波动,但电极电位的变化趋势(升高或降低)和反应器出口铜离子浓度的变化趋势是同步的。鉴于以上情况,在除铜反应器出口增加一套电位计,加强除铜电位控制,锌粉加入量根据电极电位变化进行调整。锌粉加入量可以按照电位变化趋势来进行微调,即电位上升时适当加大锌粉加入量,电位下降时适当减少锌粉加入量。

通过检测电极电位,可实时反映出反应器出口铜离子浓度的变化情况,消除了时间滞后,为除铜锌粉加入量控制提供了依据,在没有在线检测设备的情况下,能够很好地适应复杂原料的处理。改造之前,除铜溢流合格率在75%~80%,采用电位控制后,除铜溢流合格率达到95%,为除钴镍工序的稳定运行创造了良好条件。

2.2 除钴镍区工艺优化改进

2.2.1 锌粉粒度的调整

除钴镍所用的锌粉一直是采用锌粉工段筛分后的细粉,并且锌粉的氧化度也较高,但给除钴镍作业带来两个问题:一是净化过程产生碱式盐的几率大大增加,影响后续的压滤性能与晶种的活性和结构;二是产生的钴镍渣本身粒度较细,也对压滤作业不利,并且细颗粒的晶种在系统内循环,其返溶的几率也大大增加。

通过对比试验,锌粉的氧化度降低,粒度相对较粗,压滤性能迅速改善。

2.2.2 系统含固量及底流循环量的调整

根据OUTOTEC公司的工艺指导与科科拉锌厂的实践经验,要达到最佳净化质量和最经济的净化效果,需要将反应器含固量控制在一定的范围。开车初期由于出现周期性的压滤困难问题,采取对晶种集中开路的措施,除钴镍压滤性能得以迅速改善,同时浓密溢流的可溶硅含量明显提高。钴镍渣的开路成为保证压滤性能的一个常规措施,开路的方式由压滤恶化后集中开路过渡到周期性的提前开路,保证了系统流量的稳定控制,但是这种开路是以牺牲净化质量和锌粉单耗指标为代价的,除钴镍区的溶液含固量在很长的一段时期内徘徊在一个较低的水平,无法达到设定的含固量。通过摸索,对除钴镍槽及浓缩槽含固进行适量、稳定开路,并将循环底流量上调至80 m3/h,目前含固量已基本稳定在设计水平。

2.2.3 BT值的优化控制

BT值,即back titration(反滴定),是指用标准酸滴定样品的单位耗酸量。对于湿法炼锌中的硫酸锌溶液,在进行测BT的滴定操作时,OH-、碱式硫酸锌是耗酸的,所以此时:

BT值=总耗酸量=游离OH-耗酸量+碱式硫酸锌耗酸量

OUTOTEC公司原设计BT值控制较高,但是按此条件控制时,易形成胶状物,极易造成除钴镍压滤困难,压滤机拆压操作跟不上,系统不得不降低流量进行生产。

根据实际经验,改变了BT的测试方法,调整了控制范围,系统运行更加稳定,除钴镍压滤状况一直保持较好,压滤机拆压次数也降至3~7 d/次。

2.2.4 电位控制和除钴率的优化

砷盐净化前期除钴镍反应器的电位控制都是手动操作,经常出现调整不及时造成电位大幅度波动的情况。随着除铜溢流成分逐步稳定,开始尝试电位自动控制,但由于锌粉流量调整的滞后,效果并不理想,之后又采取程序设定对电位分时间段平均取值和延时控制等措施,效果仍然不理想。最后根据运行数据设计了一套PID控制程序,应用后效果较好,在外部条件无大幅度波动的情况下,很好地实现了电位的自动控制。同时进行相应的调整,不再完全依据电位控制每个反应器的气氛,而是给每个反应器设定一个合理的电位区间,根据化验结果判断每个反应器的除钴率,再将反应器的电位参数进行微调,合理控制锌粉的加入量。

2.3 除镉区工艺优化改进

2.3.1 锌粉粒度改进

按照工艺设计要求,除镉用锌粉应大致呈图2中曲线的分布状态,但株冶生产的锌粉粒度分布与OUTOTEC公司要求的差异较大,锌粉形状以片状和针状为主,在该范围的锌粉偏少,而且该粒度范围的锌粉细颗粒比较多,易产生漂移,造成镉复溶,影响除镉效果,增加补粉消耗量。

图2 OUTOTEC设计用锌粉粒度分布图

因此,对锌粉工段吹粉工艺进行多次改造,严格筛分,调整所用的锌粉粒度,最终摸索出除镉锌粉粒度最佳范围,减少了除镉槽死槽的发生,消除了锌粉漂移造成的镉复溶现象,不再进行补粉,保证了除镉的质量。

2.3.2 除镉BT值控制优化

按OUTOTEC公司设计的除镉BT值控制范围,极易形成悬浮的白色絮状碱式盐,将锌粉包裹,减少锌粉与镉的反应,影响除镉效率,甚至不能及时提供足够的合格新液,影响系统产量,锌粉浪费大。通过对除镉BT值进行调整,避免了碱式盐形成,减少了锌粉消耗,新液质量也更加稳定。

2.3.3 锌粉加入量优化和放槽优化

除镉的锌粉用量主要与系统流量及上清镉含量有关,锌粉加入过多,不仅造成浪费,使成本升高,而且镉渣品位低;加入锌粉偏少,除镉质量无法保证。经过多次试验摸索,镉渣品位要达到75%以上,且除镉质量保持稳定,在上清流量及其镉含量相对稳定的情况下,基本为1 kg锌粉对应1 kg镉,即锌粉的消耗量为理论量的1.7倍。除镉槽适宜的加粉量为3 000±500 kg,放罐频次可根据系统流量、镉含量适当调整。目前中上清含镉0.80~1.1 g/L,流量200~330 m3/h,每4~12 h放1个槽。

2.3.4 除镉搅拌机功率由22 kW改为30 kW

除镉反应器采用底部搅拌,原设计搅拌机功率为22 kW,实际生产中存在以下几个问题:①除镉搅拌机功率不够,除镉槽在运行过程中,随着镉渣的不断生成,渣比重越来越大,而搅拌机的能力不能保证渣沸腾状态的平衡。②由于搅拌强度不足,导致渣突然下沉,搅拌机电流突升跳闸,从而造成死槽,引起质量波动,增加锌粉消耗。

根据实际生产情况,将搅拌机功率由22 kW增大到30 kW,搅拌机轴及桨叶保持不变。搅拌机功率的增大,加大了反应器内的搅拌强度,锌粉沸腾层更加稳定,沸腾层不再下沉塌陷,保证了反应器的稳定运行,减少了锌粉消耗。

2.3.5 除镉密封水系统优化

自开车运行以来,除镉多次出现搅拌机密封水堵塞,密封水压力过低、密封水流量过小除镉搅拌机报警而跳闸造成除镉死槽的情况。原密封水系统采用生活水直接进入普通铁制水槽,用普通铁管输送,铁制水槽和水管极易生锈、结垢,造成水管堵塞;密封水槽出口泵功率较小,当5台搅拌机同时运行时,经常出现其中几台搅拌机密封水压力不足而报警的情况,并且密封水压力不足,锌粉和镉渣极易进入搅拌机密封圈,造成密封圈磨损,漏液、漏水,损坏搅拌机。

针对上述情况,对除镉搅拌机密封水系统进行了改造:搅拌机密封水水箱以及密封水输送管道全部改为不锈钢材质,与搅拌机连接的软管改为耐压软管;提高搅拌机密封水加压泵的能力,功率由5 kW改为7.5 kW,密封水压力由4.5 MPa提高到6.5 MPa左右;搅拌机密封水出口泵管道上增加两台自动清洗泵,反复自动清洗。

3 结论和建议

某公司从OUTOTEC公司引进了先进的溶液净化生产技术和理念,经过与OUTOTEC公司合作,不断探索、试验、整改、完善、提高,对砷盐净化原流程中影响锌粉消耗的因素进行分析,逐一优化,使得该技术有了新的突破和创新,实现了砷盐净化系统的稳定运行,锌粉消耗明显降低。铜渣、钴镍渣、镉渣品位以及锌粉单耗接近或优于科科拉锌厂。通过对砷盐的严格管理,对工作人员进行安全培训,采取除钴镍现场强化通风和砷化氢检测等措施,基本上避免了砷盐净化带来的安全隐患。公司下一步工作是除铜工艺控制自动化以及提高镉品位。

[1] 《铅锌冶金学》编委会. 铅锌冶金学[M].北京:科学出版社, 2003.

[2] 王鸿振,吴筱.砷盐净化工艺的研究[J].中国有色冶金,2011,(3):20-23.

新型光伏材料体系兼具发电与储能功能

美国加州大学洛杉矶分校教授sarahh.tolbert率领的团队设计出一种新材料体系,可利用太阳光发电并存储能量长达数周。

研究人员从植物光合作用的过程中受到启发,研发出一种新型水系胶束,由作为电荷施主的共轭电解质多聚物和作为电荷受主的纳米级富勒烯组成,且在尺寸更小的界面将两者结合。其中,多聚物施主能吸收太阳光并将电子传输至富勒烯受主,因此产生电能。

研究人员还发现通过合理设计聚合物-富勒烯组装形式,该体系可以将材料中的电荷分离开并保持该状态,其中光诱导生成的极化子(稳定的分离电荷对)可具有长达数天或数周的寿命,从而大大地提高了能量保持率。

现今太阳能电池板材料仅能将由太阳光转化的能量存储几微秒,而该技术可将能量存储数周,从而可改变今后太阳电池的设计方式。此种有机合成光伏材料亦或可应用于人工光合作用。并且材料合成于水中而不是有毒性的有机溶液中,将更加环保。

(株洲冶炼集团股份有限责任公司,湖南 株洲 412004)

Optimization practice of solution purification with arsenic oxide

ZHAO Xiao-chao

While an company introduced the process of solution purification with arsenic oxide from Finland OUTOTEC, the conditions of process control were optimized through exploring, and whole process of solution purification with arsenic oxide was got through. This paper described the optimization practice of solution purification with arsenic oxide.

solution purification with As2O3; zinc powder; copper removal; cobalt and nickel removal; cadmium removal; boiling tank; BT value

赵晓朝 (1982—), 男, 湖南永州人,大本学历,工程师, 主要从事有色冶炼技术和管理工作。

2015-- 07-- 07

TF813

B

1672-- 6103(2015)05-- 0004-- 04