层间温度、固溶强化对高强钢熔敷金属屈强比的影响

王爱华

(承德石油高等专科学校,河北 承德 067000)

0 前言

屈强比是衡量金属材料均匀塑性变形能力的重要指标。近年来,人们在追求金属材料高强度、高韧性的同时,也将屈强比作为一项重要指标[1]。目前对于屈强比影响因素的研究主要集中在母材屈强比[2],对于焊缝金属屈强比的研究较少,且研究的范围也仅局限在组织对屈强比的影响上[3],而影响强度的重要因素之层间温度、固溶强化却未进行探讨。

本研究对不同层间温度下690 MPa级HSLA钢熔敷金属进行室温拉伸试验。采用光谱法分析熔敷金属化学成分,探讨层间温度、固溶强化对屈强比的影响规律。

1 试验材料和方法

1.1 试验材料

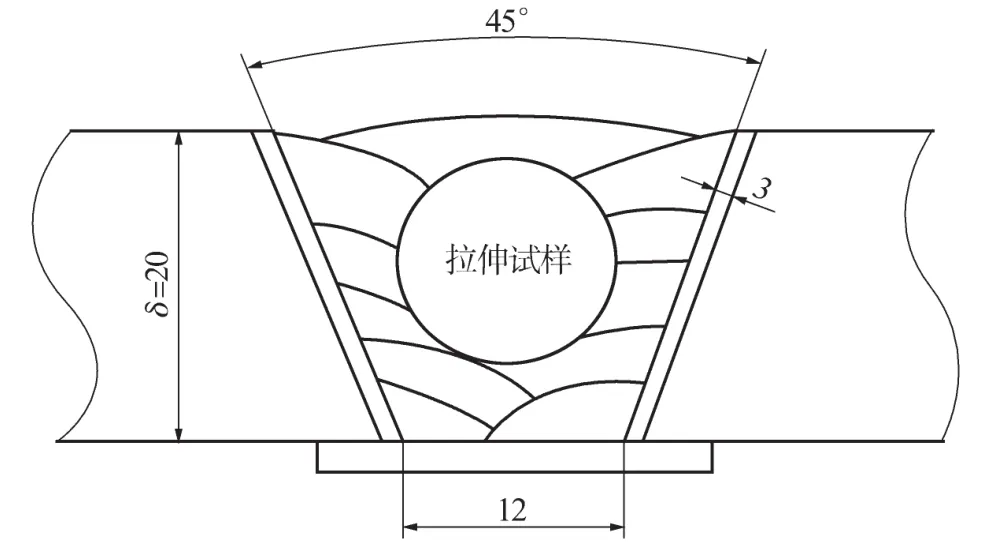

焊接材料为Mn-Ni-Cr-Mo系实心焊丝,直径1.2 mm。焊接试板的材料采用20钢,钢板规格为430 mm×205 mm×20 mm。坡口设计及拉伸试样取样位置如图1所示。

图1 坡口及拉伸取样位置示意

1.2 试验方法

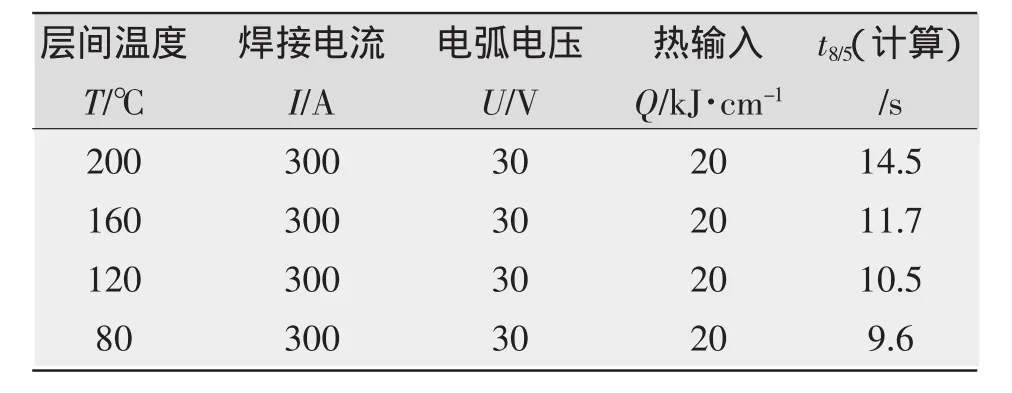

焊接方法采用熔化极气体保护焊,焊接设备为YM-751A日本产全自动焊机,保护气体为φ(Ar)95%和 φ(CO2)5%混合气体,气体流量 20 L/min。焊接参数如表1所示。熔敷金属化学成分分析采用光谱法,拉伸试验按照国家标准GB/T2562-1989进行,温度为室温。

表1 焊接工艺参数

2 试验结果和分析

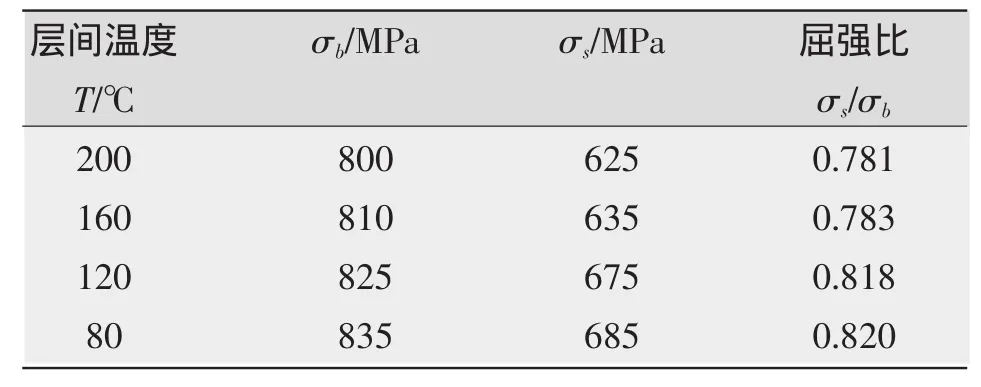

2.1 不同层间温度下的熔敷金属屈强比

690 MPa级HSLA钢熔敷金属在不同层间温度下施焊时的力学性能结果如表2所示。由表2可知,随着层间温度的降低,熔敷金属的屈服强度和抗拉强度呈逐渐增加趋势,屈服强度从层间温度200℃时的625 MPa增加到层间温度80℃时的685 MPa,增加了60 MPa;而抗拉强度也从层间温度200℃时的800 MPa增加到层间温度80℃时的835 MPa,增加了35 MPa。计算不同层温下的屈强比,计算结果见表2,层间温度从200℃降低到80℃,屈强比呈缓慢增加趋势,由0.781增加到0.82。

屈强比是钢铁材料屈服强度和抗拉强度的比值。实际应用中为方便起见,通常采用抗拉强度与屈服强度之间的比值来表征。由于各种因素对金属的屈服强度和抗拉强度影响较大。因此,本研究将从层间温度、固溶强化对屈强比的影响进行讨论。

表2 不同层间温度下熔敷金属力学性能

2.2 不同层间温度下熔敷金属的组织结构

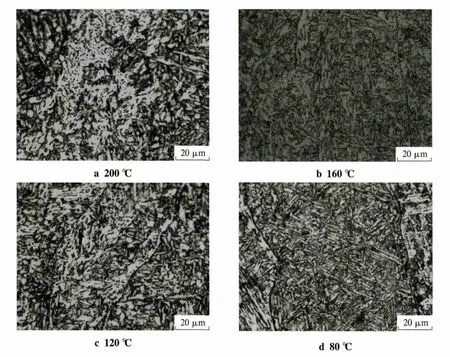

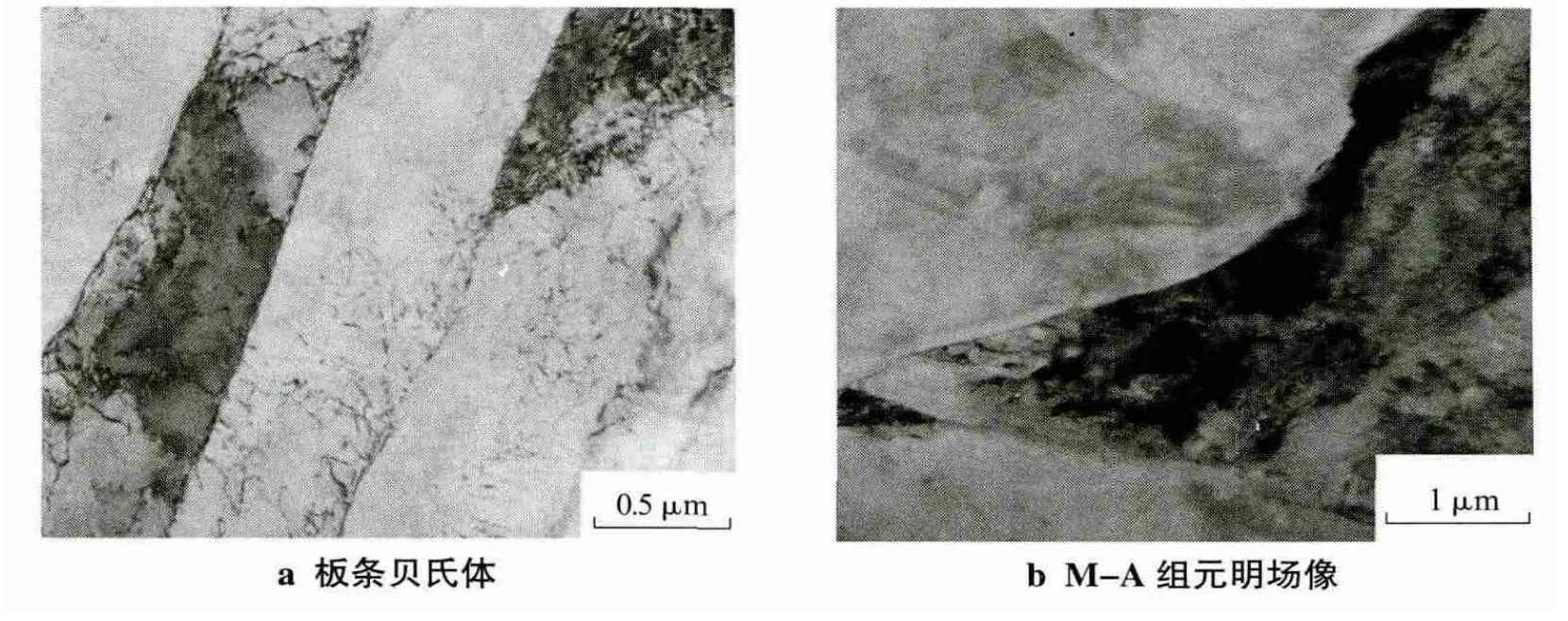

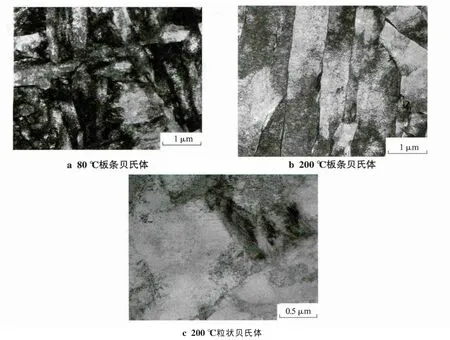

不同层间温度下熔敷金属金相组织如图2所示,熔敷金属的透射组织照片如图3所示。结合图2和图3可知,不同层间温度的熔敷金属显微组织均由板条贝氏体和粒状贝氏体组成。板条贝氏体主要由板条状的贝氏体铁素体组成,而组织中粒状贝氏体则是由块状贝氏体铁素体及分布在块状贝氏体铁素体上的马氏体/奥氏体(M-A)组元组成。

2.3 固溶强化对屈强比的影响

屈服强度是材料中位错源开动且可动位错发生滑移从而使材料产生屈服现象时的强度,是均匀塑性变形的开始;而抗拉强度是指材料在断裂前所承受的最大应力值,是金属由均匀塑性变形向局部集中塑性变形过渡的临界值,即代表均匀塑性变形的结束。因此,抗拉强度与屈服强度之间的差值代表材料均匀塑性变形阶段。固溶强化是指合金元素固溶于基体相中形成固溶体而使其强化的方式,是通过改变材料的化学成分来提高强度的方法,固溶强化的计算式为[4]

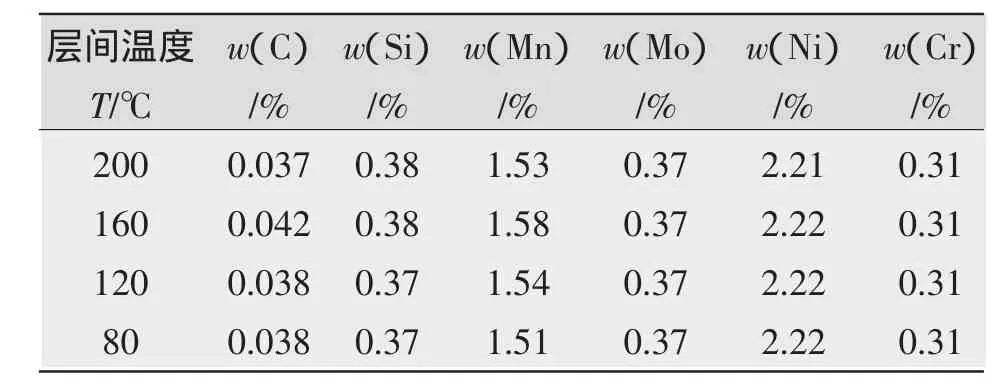

表3是690MPa级HSLA钢熔敷金属在不同的层间温度下施焊时的化学成分及质量分数测试结果。结果表明:在不同层间温度施焊时熔敷金属化学成分质量分数的变化范围极小,基本保持不变。金属中的合金元素是通过固溶或以化合物析出的形式存在于基体中的,当合金元素的质量分数超过基体中的固溶量时,合金元素将以析出的形式存在,由于析出相在拉伸过程中对位错的运动起到了明显的阻碍作用,将不同程度的影响材料的塑性变形能力,因此会影响熔敷金属屈强比的大小。图4是层温80℃和200℃时熔敷金属的透射组织照片,可以看出,在板条贝氏体铁素体和块状贝氏体铁素体上并没有发现析出相,因此可以推断熔敷金属中合金元素主要以固溶的形式存在于基体中。由于不同层温下熔敷金属合金元素成分质量分数基本相同,又是以固溶的形式存在,在拉伸均匀塑性变形阶段(即抗拉强度与屈服强度之间的差值阶段)对位错的阻碍作用相当,因此对屈强比的影响是相同的。

综合以上分析,化学成分及固溶强化不受层间温度影响,不是影响屈强比的主要因素,而其他因素例如组织状态和晶粒尺寸等可能会对屈强比产生影响,需进一步研究。

图2 不同层间温度下熔敷金属的显微组织

图3 熔敷金属透射组织

表3 不同层间温度下熔敷金属化学成分

3 结论

(1)层间温度对屈强比产生一定影响,即层间温度从200℃降低到80℃,屈强比呈缓慢增加趋势,由0.781增加到0.82。

(2)层间温度降低,熔敷金属的化学成分与固溶强化不受层间温度影响,不是影响屈强比的主要因素。

图4 层温80℃、200℃时板条贝氏体和粒状贝氏体TEM组织形貌

[1]于庆波,孙莹,黄传辉.屈强比对塑性影响的研究[J].塑性工程学报,2009,16(1):153-156.

[2]闫立超,余伟,唐荻,等.终冷温度对高强度管线钢屈强比的影响[J].南方金属,2008(161):8-10.

[3]YU Qingbo,SUNYing.Effectofcarbon content and microstructure on the yield-strength ratio of steel[J].Journal of Pl asticity Engineering,2009,16(6):119-126.

[4]雍岐龙.钢铁材料中的第二相[M].北京:冶金工业出版社,2006.