随动装置数字化设计关键共性技术及其工程应用*

张 雳

(中国船舶重工集团公司第七一○研究所 宜昌 443003)

随动装置数字化设计关键共性技术及其工程应用*

张 雳

(中国船舶重工集团公司第七一○研究所 宜昌 443003)

以随动装置为对象,基于虚拟样机技术对其方案布局、运动学与动力学分析、结构有限元与拓扑优化,机电控制策略进行了研究,保证了产品满足功能的条件下,具有合理的刚强度、较轻的重量以及准确的定位能力与跟踪能力。通过产品初样验证,设计的装置一次试车成功。所提出的基于虚拟样机技术的全过程多层次数字化设计方法,促进了随动装置现代设计理论与方法的进步。

随动装置; 数字化设计; 方案布局; 结构拓扑; 虚拟样机

Class Number TP27

1 引言

随着社会的发展,人们对复杂机电产品的需求逐步增大,其设计要求也越来越高。在市场竞争日益激烈的今天,如何快速开发出满足要求的新的高速化、轻型化、承载大、定位精确的机电产品,将是国家或企业立于不败之地的根本。数字化设计方法作为设计的先期评估、测试和优化手段在工程设计中备受青睐[1]。采用数字化设计方法对于缩短产品的研发周期,提高产品的研发质量具有重要的意义。

李伯虎[2]等将复杂产品虚拟样机开发工作定性为一个系统工程。冯培恩[3]等分析了虚拟样机技术的特点和优势,研究了挖掘机器人虚拟样机技术的实现策略。Qing Shen[4]等利用虚拟样机技术解决了机械工程与电子工程之间的交互问题。S. Esqué[5]等则指出了虚拟样机技术在产品设计的早期阶段的重要价值。Zheng Wang[6]在虚拟样机平台中考虑了环境的影响。方子帆[7]等以自主开发的收放装置为研究对象,采用虚拟样机技术和控制技术相结合的方法,开展了收放装置回收水下装置作业过程的运动学、动力学和控制策略研究。

以随动装置为对象,探讨了数字化设计关键共性技术及其工程应用,为同类机电产品的设计提供了方法上的指导。

2 随动装置数字化设计共性技术

2.1 随动装置数字化设计目的

数字化设计是在先进设计理论的基础上,结合CAD、CAE等技术,对产品进行设计、优化、分析与评价等,并开发出相关专用软件系统的一种现代设计方法。其实质是基于产品描述的数字化设计平台,建立基于计算机的数字化模型,实现设计过程的全数字化,从而缩短开发周期,降低成本,提高质量,设计出满足用户需求的机电产品。

应用数字化功能虚拟样机模型和数字化仿真技术,对随动装置等产品进行特性分析和实验仿真,在系统层次上实现产品的运动学、动力学、动态性能评估与零部件结构优化设计;在随动装置等产品的设计阶段预测产品在设计和使用等过程中可能会出现的问题,指导全局优化,从而获得高速、轻型、承载大、定位精确的随动装置等机电产品。

2.2 随动装置数字化设计关键技术

为满足一定的运动功能,随动装置由相互运动的零部件组成,如何设计出运动过程中关键零部件受力峰值最小的随动装置,其方案布局优化是其数字化设计关键共性技术之一。

完成随动装置初步设计后,零部件的强度刚度是否在合理范围内,整机的重量是否满足特殊场合的要求,都需要充分的论据,故其零部件有限元分析与结构拓扑优化是其数字化设计关键共性技术之一。

完成随动装置零部件设计与校核之后,其传动平稳性、定位精确性、跟随能力是否真的满足实际要求或如何满足,其传动控制系统设计同样是随动装置数字化设计关键共性技术之一。

掌握随动装置运动特性与动力特性能可以准确地辅助零部件的设计,不管是整机方案布局优化的校验,还是零部件有限元分析与结构拓扑优化,或是传动控制策略的研究,都离不开随动装置整机运动学与动力学分析,故其基于虚拟样机的运动学与动力学分析是随动装置数字化设计的关键共性技术之一。

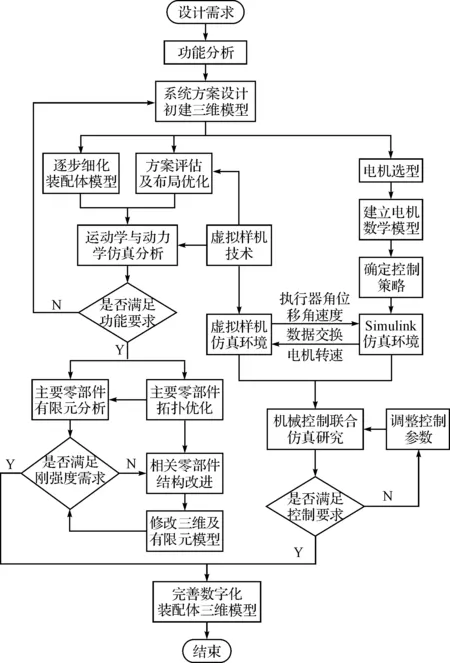

2.3 随动装置数字化设计流程

为了保证了产品满足功能的条件下,具有合理的刚强度、较轻的重量以及准确的定位能力与跟踪能力,研究内容涵盖了产品方案布局优化,运动学、动力学仿真分析,结构有限元分析及拓扑优化,以及随动装置传动系统控制策略,其数字化设计流程如图1所示。

由图1可知,随动装置的数字化设计主要是基于虚拟样机技术将机械系统设计与控制系统设计紧密联系在一起的综合设计过程。

图1 随动装置数字化设计方法流程图

3 工程应用研究

为完成三维空间内任意方向的定位,随动装置由回转运动与俯仰运动组成。回转传动采用两级减速装置,通过减速器实现电机的初级减速及90°换向,再通过回转轴承内齿圈的终级减速,使回转台满足规定时间内的回转功能要求;俯仰传动采用同步带减速,然后是滚柱丝杆减速,使俯仰体满足规定时间内的俯仰功能要求。为了提高随动装置的承载能力,提高运转平稳性和可靠性,回转与俯仰运动采用双电机传动系统。

3.1 传动系统布局方案优化设计

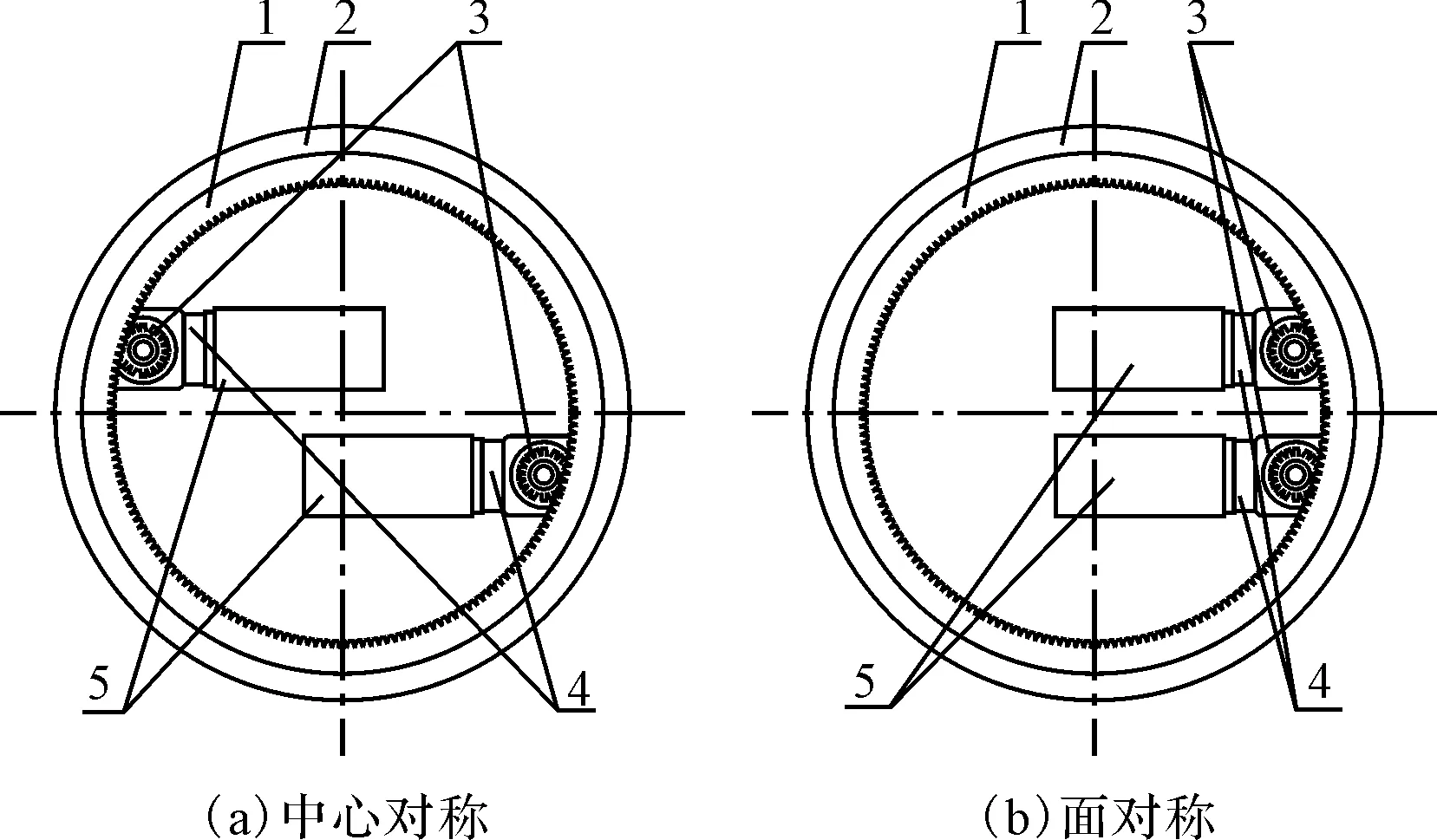

1) 回转传动系统布局方案

考虑到回转运动负载较大,且要求能够高速平稳运行,采用了双驱动电机,其回转传动系统的布局存在两种方案,如图2所示。

图2中,1与固定基座(图中未画出)固连,2与4同时固连在回转台(图中未画出)上,3与4的输出轴通过键连接在一起,4与5固连。回转传动原理为:当回转电机5通过回转减速器4减速后,输出小齿轮3会与1发生相对啮合运动,由于1固定不动,故3的自转会带动4、5、2及回转台绕支撑基座中心轴产生转动,从而实现回转传动。

1-回转支撑轴承内圈;2-回转支撑轴承外圈;3-回转减速器输出小齿轮;4-回转减速器;5-回转电机图2 回转传动系统布局方案原理图

考虑到回转体上方的俯仰体在仰角较大时,会对回转支撑轴承产生倾覆力矩,而图2(a)中回转传动系统的中心对称布局方式相比于图2(b)中的面对称布局方式,更能克服一定的倾覆力矩,故选择图2(a)的回转传动布局方案作为较优方案。

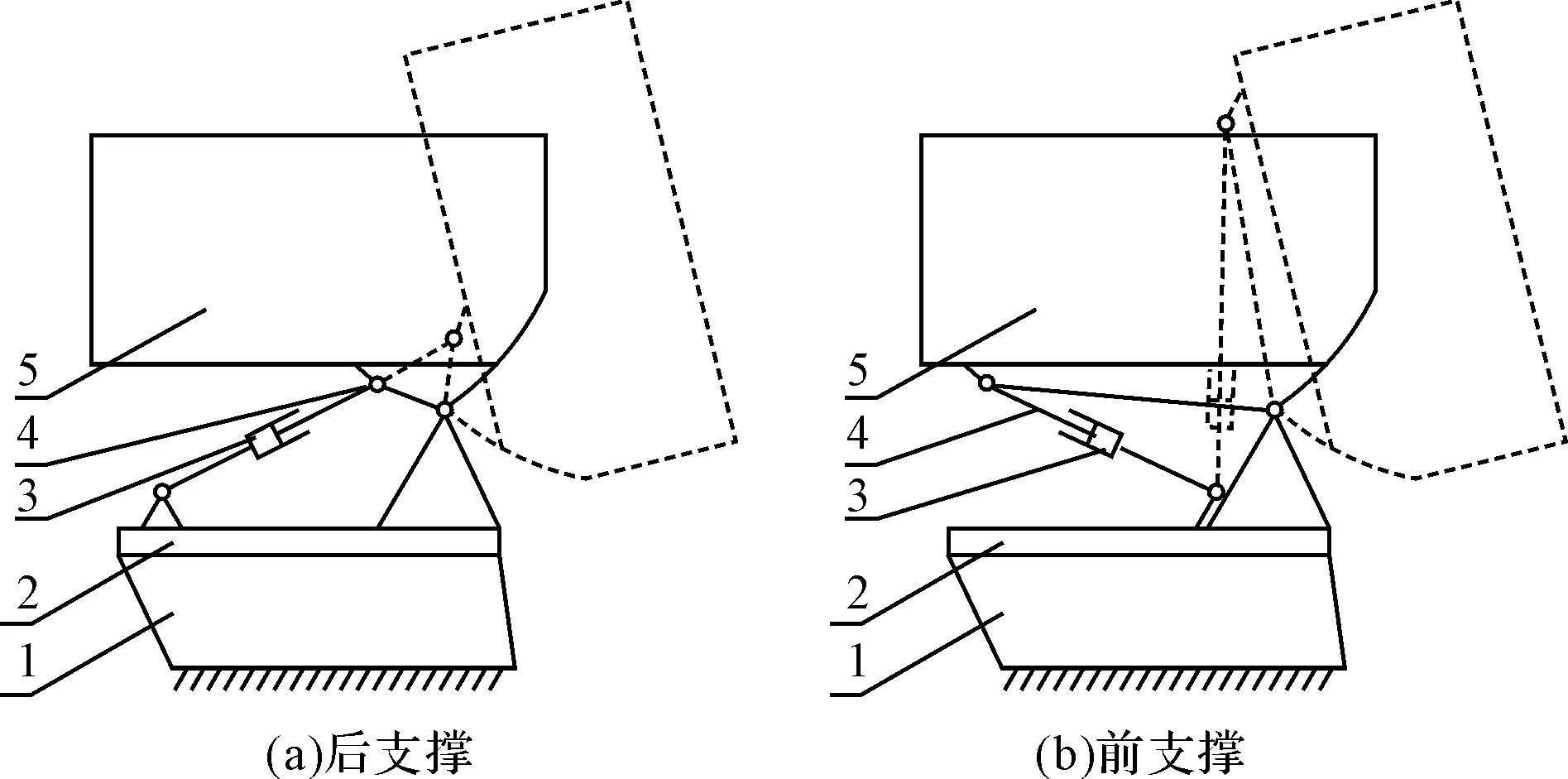

2) 俯仰传动系统布局方案

由于俯仰传动负载较大,为了满足高速、平稳的运行,俯仰运动采用双电机驱动,其俯仰传动系统的布局初步拟定以下两种方案,如图3所示。

1-基座;2-回转台;3-电动缸;4-推杆;5-俯仰体图3 俯仰传动系统布局方案原理图

图3中,基座1包含了固定基座与回转支撑轴承等(回转传动系统图中未画出),回转台2的低铰点与电动缸相连,高铰点与俯仰体5相连,电动缸3与回转台2铰接,且其内滚柱丝杆的螺母与推杆4为固接,推杆4与俯仰体5铰接相连。俯仰传动原理为:俯仰电机正转时,经电动缸3中的同步带作一级减速后,再经3中的滚柱丝杆减速,螺母将沿着丝杆运动,在推杆4向外伸出的过程中,使俯仰体5绕耳轴向上仰起;当电机反转时,在推杆4收回的过程中,使俯仰体5绕耳轴向下俯落,从而实现俯仰传动。

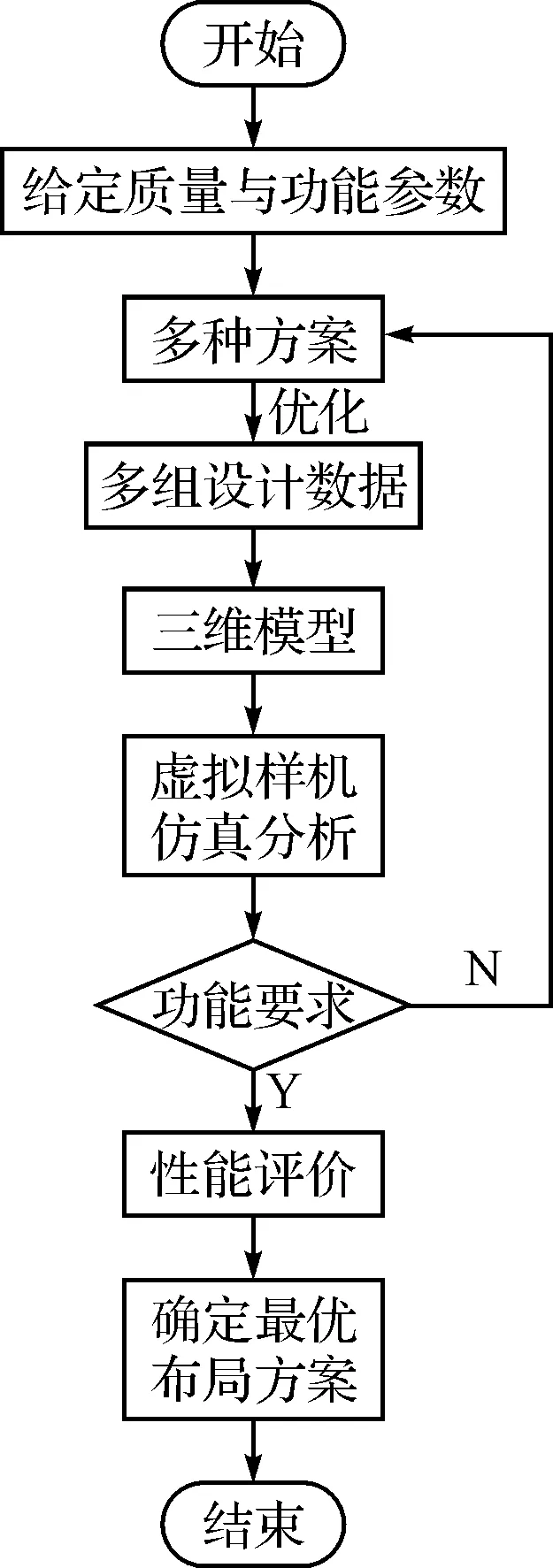

为了选定产品布置方案,给出设计数据评价方法流程,如图4所示。

图4 设计数据评价方法流程图

在得出多种布局方案以后,建立俯仰传动机构优化设计数学模型,结合复合形算法,编写优化程序,经计算得到一组优化数据,由此建立其三维模型,最终导入ADAMS中建立虚拟样机进行数据评价。

经优化评估与比较,得到俯仰传动前支撑方式优化结果要优于后支撑方式优化结果,故选择了俯仰传动前支撑布局方式。

3.2 机械系统性能分析与结构拓扑优化

1) 数字化虚拟样机

首先建立在结构和功能上与实物样机接近的产品三维模型,通过仿真分析,预测产品的运动、动力性能以便于产品后续的优化及改进,减少实物样机的试制次数,缩短产品的开发周期。

在随动装置数字化三维模型建立完成的基础上,通过将其导入ADAMS多体动力学分析软件中,并添加各类约束与驱动,可建立随动装置的功能虚拟样机模型。

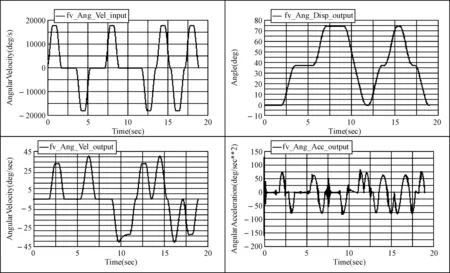

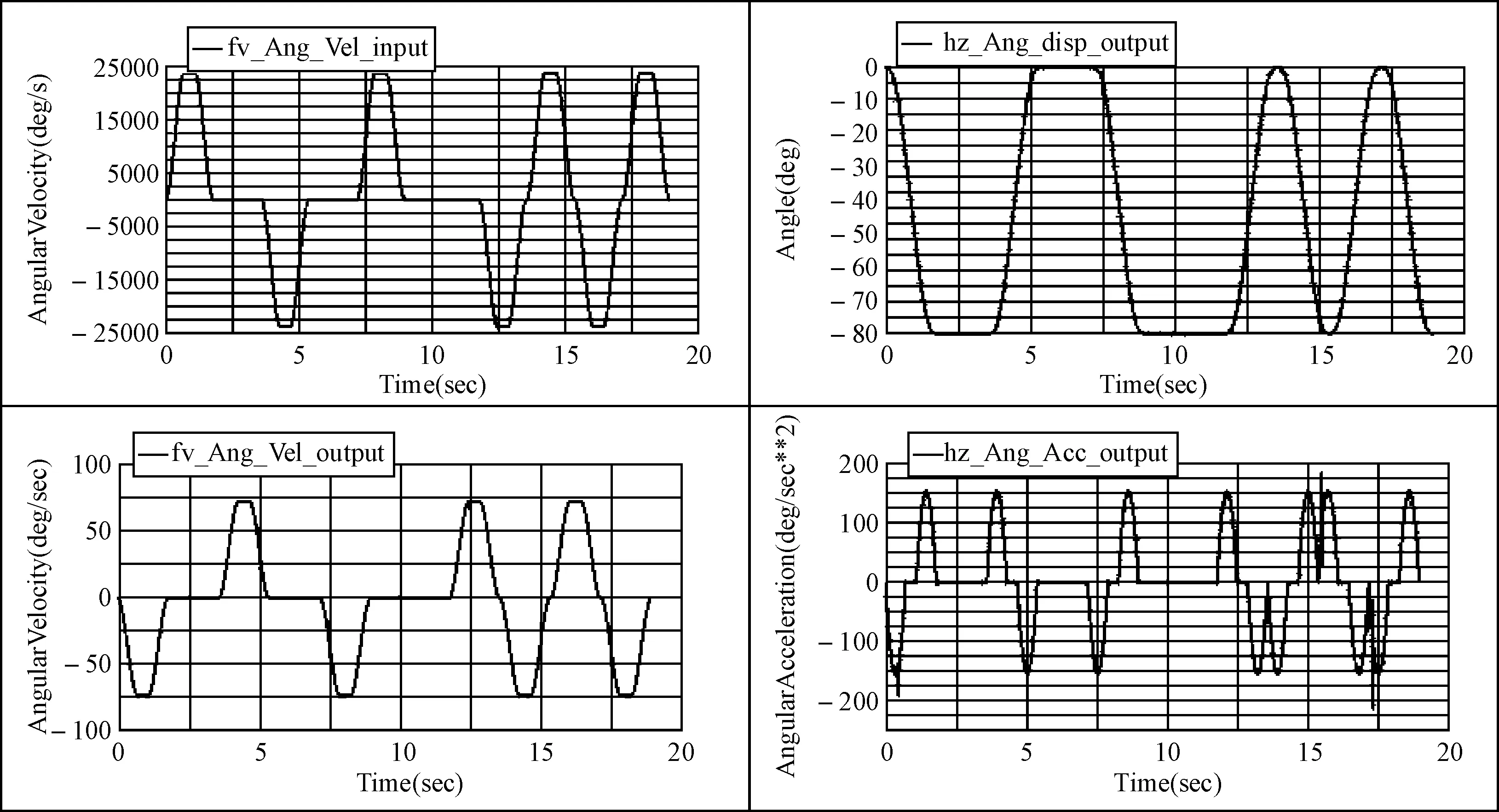

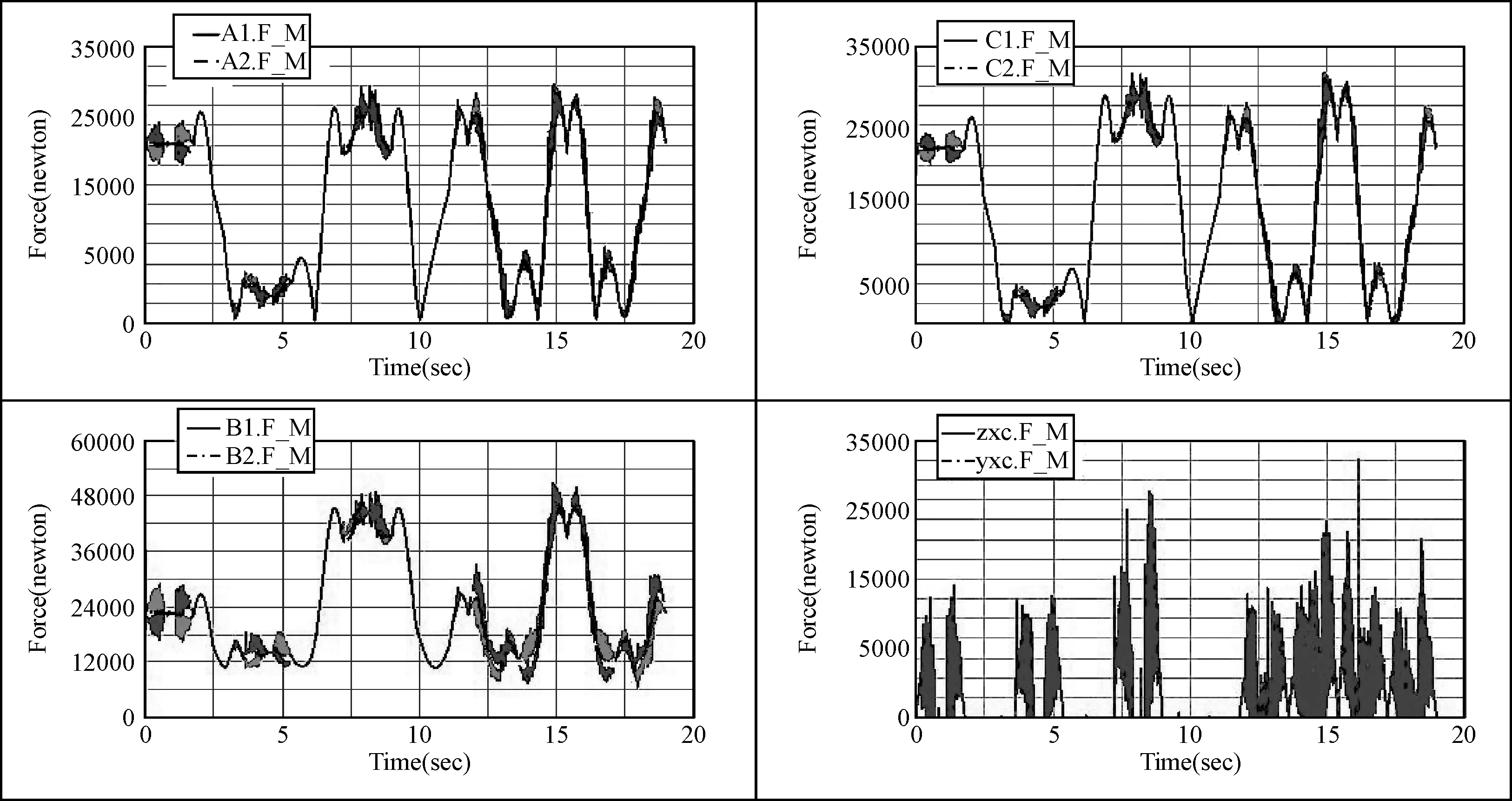

设置仿真时间为19s,定义仿真步长为3800步,按ADAMS默认求解器进行随动装置的运动学及动力学分析,如图5~图7所示。

由运动学分析可知,该产品的功能是满足要求的。由动力学分析可知,左右传动机构关键铰点的受力曲线变化趋势基本一致,回转减速器输出小齿轮与回转支撑内齿圈啮合力较大,这与齿轮传动时存在接触碰撞相关,由于其双传动系统是对称布局的,故俯仰双传动系统相对应的铰点受力及回转双传动系统相对应的齿轮啮合力大小应基本相同,均承担相应负载力的一半。

2) 结构有限元分析与拓扑优化

采用变密度法对结构进行拓扑优化,以每个单元的相对密度作为设计变量,假定相对密度和材料弹性模量之间的关系,将结构的拓扑优化问题转化为单元材料的最优分布问题,在一定材料用量的条件下,寻找具有某种度量的最大刚度或最小质量的结构材料最佳分布形式。

以体积最小(质量最轻)为优化目标,以设计区域结构应力值为约束,可建立连续体拓扑优化数学模型如下:

图5 俯仰运动特性输入输出仿真结果曲线

图6 回转运动特性输入输出仿真结果曲线

图7 各关键零部件所受合力

(1)

式(1)中,xi为设计变量,V为连续体的体积,σ为结构应力,σmax为结构许用应力,find为体积比约束值。

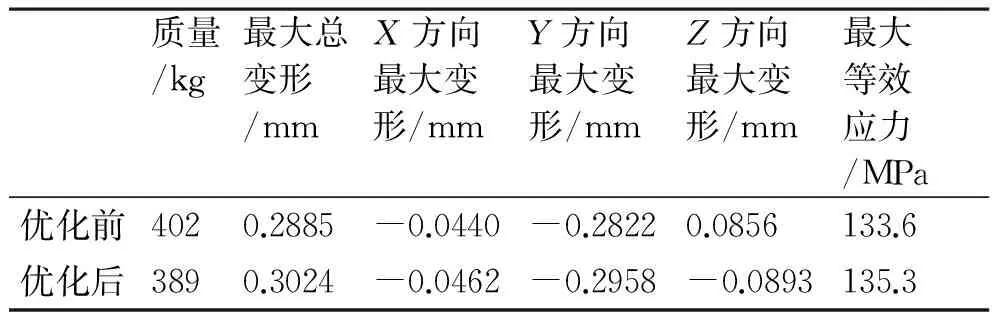

以产品中某一个部件如基座为例,进行拓扑优化,其结果如表1所示。

表1 拓扑优化前后基座的有限元分析总结

由表1可以看出优化后基座的最大总变形及各分方向上的变形量较优化前稍有变大,且最大等效应力稍有上升,但都低于材料Q235的屈服极限,这说明拓扑优化后基座刚强度有微小的减弱,但仍在合理范围以内,通过拓扑优化减轻一定的重量后基座的强度与刚度仍能满足设计要求,这为结构轻量化设计提供了一定的指导意义。

3.3 机电系统数学模型与控制策略

1) 机电系统数学模型

为研究系统控制策略,需建立伺服系统的数学模型,选用永磁同步电动机。

由于电机的定转子参量间存在强耦合问题,控制过程要通过两次坐标变换,分别是clarke变换和park变换来实现解耦。

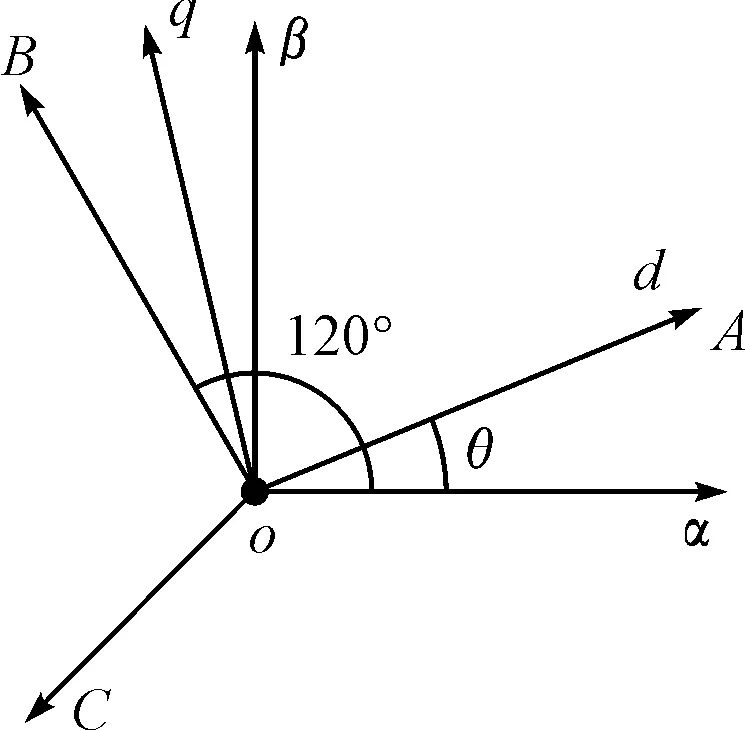

图8 永磁同步电机三坐标系

由图8同步电机三坐标变换,可知:

(2)

(3)

(4)

(5)

(6)

(7)

按动能守恒原理将随动装置机械部分等效至电机输出轴,得机械运动方程为

(8)

其中,TM为电机驱动转矩,Tf为负载转矩,Jeq为随动系统等效转动惯量。

对式(8)进行拉普拉斯变换得机械运动传递函数为

(9)

2) 机电系统控制策略

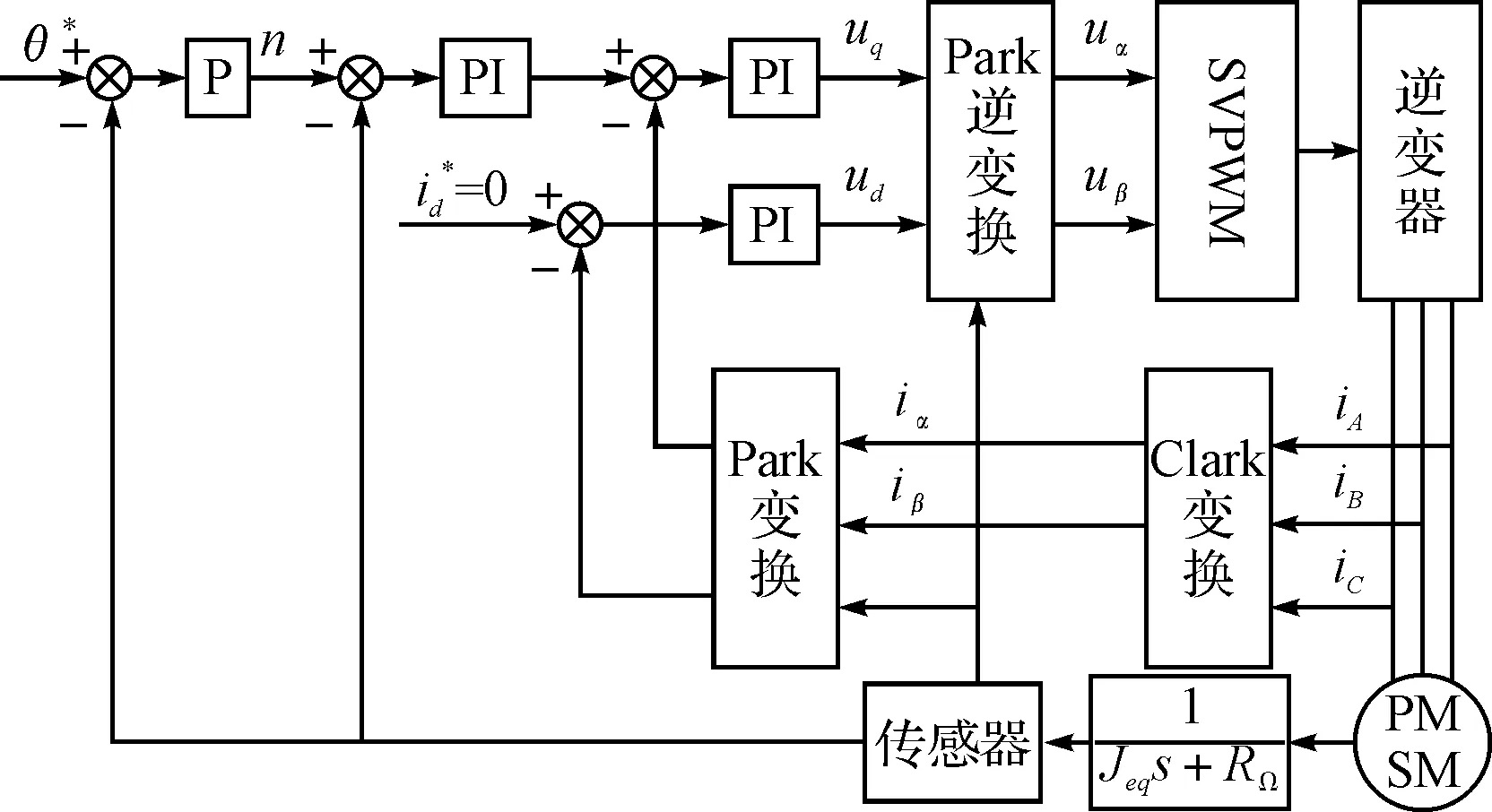

采用三闭环控制策略,给定角位移参考信号,经过角位移调节器、角速度调节器、电流调节器、坐标变换及空间矢量脉宽调节器、逆变器以及电流、角速度、角位移的闭环反馈回路,实现永磁同步电机的控制。

位置调节器是主导调节器。位置信号θ跟随给定信号的变化,位置调节器性能的好坏直接决定了系统控制性能的优劣。

转速调节器,采用PI调节器,在实际系统的调试中,电机有额定转速,要考虑限速的问题。

电流环调节器采用PI调节器,需要考虑启动电流超调的问题。结合永磁同步电机的数学模型,选用的永磁同步电机矢量控制原理图如图9所示。

图9 三闭环永磁同步电机矢量控制原理图

3) 随动装置联合仿真实现方法

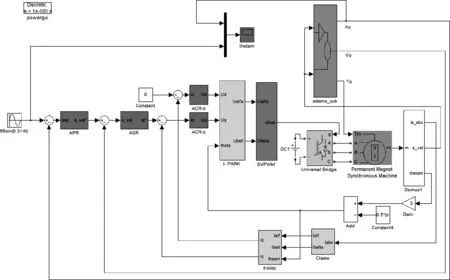

采用ADAMS与Simulink实现随动装置机械系统与控制系统联合仿真的方法步骤如下:

(1)在ADAMS中建立随动装置数字化功能虚拟样机,确保模型正确无误,能正常运转,且运动学分析无误;

(2)在ADAMS中定义机械系统的输入、输出变量,同时利用ADAMS/Controls模块输出.adm、.m、.cmd、及.xmt_txt等文件;

(3)在Simulink中建立主电机模块、调节器模块、逆变器模块等,将Simulink控制文件、ADAMS虚拟样机模型文件及其输出的控制系统文件保存到同一个文件夹;

(4)设置参考信号,连接控制回路,定义采样周期,设置示波器;

(5)运行联合仿真,不断调试以获取各调节器最佳控制参数。

4) 随动装置联合仿真研究

在Simulink环境中建立联合仿真模型如图10所示。

图10 回转传动三闭环联合仿真控制框图

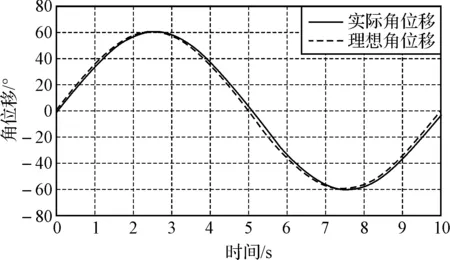

若给定角位移参考信号为幅值60°周期10s的正弦信号时,其响应如图11所示。

图11 正弦信号的回转角位移响应曲线

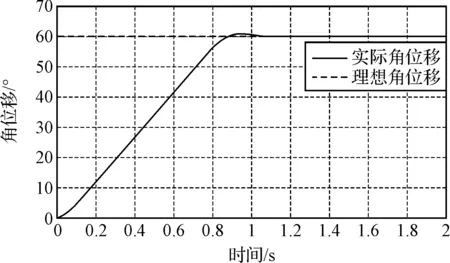

若给角位移定参考信号为幅值60°的阶跃信号时,其响应如图12所示。

从图11与图12来看,通过给定参考信号的联合仿真结果响应可知,所建三闭环控制策略能够满足随动装置机械系统对阶跃信号的定位能力,以及对正弦信号的跟踪能力。

图12 阶跃信号的回转角位移响应曲线

该数字化设计方法已成功应用于某型号随动发射装置样机试验,在通过前期模型仿真及虚拟样机调试的基础上,确保了试车一次成功,大大缩短伺服系统调试周期,避免设计风险。

4 结语

随着设计方法和理念的不断进步与发展,随动装置的全数字化设计已经逐渐普及并在产品研制中取得显著效益,对提升产品质量及性能具有重要意义。随动装置采用数字化设计方法主带来的主要好处为:首先,数字化方法在随动装置的机械系统设计中的应用主要包括产品方案布局与优化、三维模型的数字化、基于虚拟样机的运动学与动力学分析、结构有限元分析与拓扑优化;其次,数字化方法在机电系统中的应用主要是控制策略的研究,通过仿真评价为实物样机的控制系统调试提供了参数调节范围;最后,通过虚拟样机技术实现随动装置的机械系统与控制系统联合设计,将产品的功能与性能结合起来,系统考虑,提高复杂机电产品的水平,促进产品现代设计设计技术的进步。

[1] 谭建荣,谢友柏,陈定方,等.机电产品现代设计:理论、方法与技术[M].北京:高等教育出版社,2009.

[2] 李伯虎,柴旭东,熊光楞,等.复杂产品虚拟样机工程的研究与初步实践[J].系统仿真学报,2002,14(3):336-341.

[3] 冯培恩,潘双夏,丁国富.挖掘机器人虚拟样机技术的实现策略[J].农业机械学报,2002,33(3):84-87.

[4] Qing Shen, Jürgen Gausemeier, Jochen Bauch, et al. A cooperative virtual prototyping system for mechatronic solution elements based assembly[J]. Advanced Engineering Informatics,2005,19(2):169-177.

[5] S. Esqué, J. Mattila, H. Saarinen, et al. The use of virtual prototyping and simulation in ITER maintenance device development[J]. Fusion Engineering and Design,2007,82(15-24):2073-2080.

[6] Zheng Wang. An interactive virtual prototyping platform considering environment effect described by fluid dynamics[J]. Robotics and Computer-Integrated Manufacturing,2012,28(3):316-325.

[7] 方子帆,向兵飞,肖华攀,等.高海况下收放装置动力学及控制策略[J].机械工程学报,2013,49(15):88-95.

[8] 刘维京,王志新.发射装置伺服系统数字化设计[J].电子设计工程,2013(20):101-103

[9] 罗欣健.某垂直发射装置的结构设计与有限元分析[D].南京:南京理工大学,2013.

[10] 段小东,顾立志.机械产品的数字化设计特点与技术进展[J].机械工程师,2007(12):37-40.

[11] 徐艳华.复杂产品的虚拟样机仿真技术研究[D].天津:天津大学,2004.

Key Commonness Technology and Application of Servo Device Base on Digital Design

ZHANG Li

(No. 710 Research Institute, China Shipbuilding Industry Corporation, Yichang 443003)

This paper takes a servo device as an object, its scheme layout, kinematics and dynamics analysis, structure finite element and topology optimization and control strategy are researched base on virtual prototype technology. It makes the product meet the function, and it guarantees reasonable strength and stiffness, light weight and accurate positioning and tracking of the product. In this paper, a whole process and multilevel digital design method base on virtual prototype is provided to promote the progress of servo device modern design theory and method.

servo device, digital design, scheme layout, structure topology, virtual prototype

2014年11月15日,

2014年12月17日

张雳,男,高级工程师,研究方向:电子对抗。

TP27

10.3969/j.issn1672-9730.2015.05.041