核电厂电动主给水泵调速系统研究及改进

张 冲 王旭峰

(深圳中广核工程设计有限公司,广东 深圳 518172)

0 引言

出于汽轮发电机组的安全及稳定性考虑,核电厂采用的主给水泵大多采用电动式,并要求能响应给水流量控制系统(feedwater flow control,ARE)的变速要求,以保证在反应堆整个热负荷范围内向蒸汽发生器提供不同的给水流量[1]。

根据ISO 5199 -2002(离心泵技术规范)及JB/T 8059 -2008(高压锅炉给水泵技术条件),给水泵在满足各项系统参数要求(参数视泵本身的具体规格而定)后方可启动,启动初期为手动调速模式,此时最小流量系统启动,给水经再循环阀返回除氧器。在手动模式下,将转速升至一定程度后,最小流量系统关闭,给水按需要向蒸汽发生器供水。

这里便涉及到手自动模式切换时的转速匹配问题。若手动调速幅度过大,则与自动调速的范围下限无法匹配,此时进行切换会引起蒸汽发生器水位剧烈波动[2]。

本文首先基于PLC 的内部逻辑,研究核电厂电动主给水泵的手自动调速系统,在此基础上解决某核电厂1 号机组电动主给水泵的调速问题——手动调速模式下给水泵调速幅度过大。再以现场试验的方式来验证理论分析的正确性,解决了此调速问题。

本文所有具体数据及地址均以该核电厂1 号机组电动主给水泵为例。

1 调速系统研究

1.1 整体调速过程

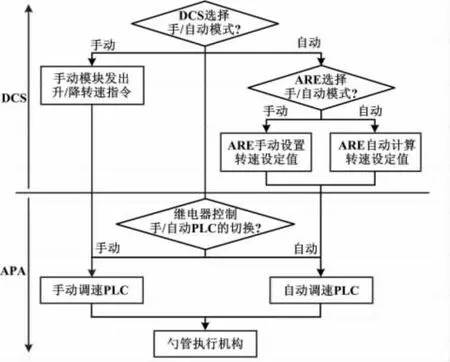

核电厂的电动主给水泵采用液力耦合器调节转速[3],其整体调速系统如图1 所示。调速分为手动和自动两种模式,初始启泵时DCS 默认为手动模式,手动模块发送升/降速指令给电动主给水泵(motor-driven feed water pump,APA),继电器启用手动调速PLC。当给水泵手动升速到自动调速范围的下限值时,DCS 切换到自动模式,继电器启用自动调速PLC。此时给水泵转速将会根据ARE 发来的转速设定值来调节转速。

手动及自动模式是分别由两个不同PLC 控制,由给水泵转速控制柜中的一个继电器来完成PLC 的控制切换。当主控室的手/自动模式的切换指令送至给水泵转速控制柜时,相应继电器就会动作,从而进行PLC 的控制切换。

图1 整体调速系统Fig.1 Integrated speed regulation system

需要指出的是,对于主控室来说,手动模式切换到自动模式实际上就是APA 控制切换至ARE 控制。ARE 的控制也分为手动和自动模式,手动模式需人工输入转速值,转速值再发送到给水泵转速控制柜;自动模式是DCS 根据给水需求量计算相应转速需求,再将转速需求发送到给水泵转速控制柜。

1.2 手动调速系统

手动模式为开环调节,调速流程如图2 所示。

图2 手动模式Fig.2 Manual mode

1.2.1 设置参数初始值

在计算初始,程序采用赋值形式将升/降勺管位置的目标值和实际值清零。

1.2.2 计算升/降勺管的步长

步长计算公式如下:

式中:2 560 为勺管位置变送器发出的电流信号量程经模数转换后的数值,用于PLC 程序计算,本例中为2 560(如电流信号为4 ~20 mA,则16 mA 对应2 560)。VD1为所选择通道对应的固定数值,不同通道对应程序中的地址不同,相应地址所储存的数值也不同(升/降速率不同地址,但共用一个通道,其计算结果也一致)。VD1受PLC 硬件通道跳线的约束,本例中通道共7 个,分别为I0.0,I0.1,……,I0.6。VD2为中间变量,储存步长计算的结果,在之后的程序会赋值给另一全局变量,用于后续程序的运算。由于此处的模件通道、地址及数值对应比较典型,因此特举例说明。不同通道所对应的升/降速率计算结果如表1 所示。

表1 升/降速率步长计算结果Tab. 1 Calculation of the raise/lower rate step length

1.2.3 确定步长

在计算步长后,VD2分别将升/降速率步长存入地址以确定步长,相应地址中的数据则会参与后续程序的运算。

1.2.4 赋值给勺管位置目标值

在满足以下条件时,将勺管100%位置赋给勺管位置目标值。

①转速控制器为手动模式;

②收到升速指令;

③未收到降速指令;

④给水泵未超速。

在满足以下条件时,将0(即勺管0%位置)赋给勺管位置目标值。

①转速控制器为手动模式;

②未收到升速指令;

③收到降速指令。

在发生以下任一情况时,将勺管位置实际值赋给勺管位置目标值(即保持当前位置)。

①同时收到升速和降速指令;

②升速和降速指令均未收到;

③收到升速指令、未收到降速指令,且此时给水泵超速。

1.2.5 读取勺管位置实际值

以VD0代表模数转换后的勺管实际位置,程序将VD0由整数转换为浮点数(为后续与浮点数运算,转换成为百分比形式作准备),之后由以下公式计算出勺管位置实际值的百分比形式:

式(2)的意思是将本次扫描周期的VD0与之前历史扫描周期内的VD0求平均(即每个VD0除以2n,之后求和),历史时间越久,2n中的n 越大,对最后的结果影响越小。之所以采用此公式,而非直接使用本次扫描周期中的VD0,是因为计算后的VD0还要向自动模式时的勺管值赋值,此公式可避免极短时间(一个或几个扫描周期)内勺管位置剧烈波动造成的扰动且不至于使勺管值失真。

1.2.6 计算勺管位置设定值

在确定勺管位置目标值和实际值后,由中断程序进行一系列计算和判断,得到相应情况的勺管位置设定值。主要分为以下情况(为简化说明,下文使用各自数据所使用的地址代替数据:VD58表示勺管位置目标值,VD62表示勺管位置实际值,VD66表示升速步长,VD70表示降速步长)。

(1)当VD58≤勺管最小位置(即0%)时,将0%赋给勺管位置目标值。

(2)当VD58≥勺管最大位置(即100%)时,将100%赋给勺管位置目标值。

(3)当VD58≥VD62时,说明此时给水泵在升速。

①若VD58-VD62≤VD66,将VD58赋给勺管位置设定值;

②若VD58-VD62>VD66,将VD62+VD66赋给勺管位置设定值,若VD62+VD66≥25 600,则将100%赋给勺管位置设定值。

(4)当VD58≤VD62时,说明此时给水泵在降速:

①若VD62-VD58≤VD70,将VD58赋给勺管位置设定值;

②若VD62-VD58>VD70,将VD62-VD70赋给勺管位置设定值,若VD62-VD70≤0,则将0 赋给勺管位置设定值。

1.2.7 输出勺管位置设定值

中断程序计算出勺管位置设定值后,发送给模拟量输出卡件,卡件将此数值转换为4 ~20 mA 的电流信号发送给勺管执行机构。

1.3 自动调速系统

给水泵正常运行时,绝大多数时间处在自动调速模式下,PLC 收到ARE 发来的转速指令后,结合当前给水泵的实际转速及勺管位置,计算勺管位置的设定值,再将勺管位置设定值发送给勺管执行机构,进行闭环调节。程序主要执行以下工作:

①程序初始化,清理历史数据,读取参数、报警、延时器、计时器;

②自卡件读取数据,并标准化为程序直接使用的数值;

③设置标志,用于启停控制及状态判断;

④计算,主要是转速、勺管位置的数制转换、PID变参数的计算;

⑤勺管设定值的线性化求解;

⑥输出勺管位置设定值,及手、自动模式下各工况时的勺管控制。

2 研究结论及改进

2.1 结论分析

通过以上手动模式调速系统的详细研究,可看出手动调速模式下每次升/降指令后,使给水泵转速变化的直接因素是勺管位置设定值。而勺管位置设定值的计算需要勺管位置实际值、勺管位置目标值及步长,勺管位置实际值由模拟量输入获得,勺管位置目标值为0%或100%或保持当前位置,唯有步长是能够调整的。

步长的调整有两个途径:

①修改DCS 逻辑组态中转速升/降指令模块的指令脉冲时间;

②通过PLC 硬件通道上的跳线进行调整。

2.1.1 修改指令脉冲时间

通过研究DCS 侧APA 的逻辑组态可见,在给水泵控制模式切换为手动模式后,转速的升/降指令模块才会生效。远程升/降转速的手动指令为脉冲型指令,在主控室计算机房的DCS 工程师站中,修改升/降指令模块的指令脉冲时间,也可相应地修改升/降转速步长。这是因为如果此脉冲型指令的脉冲时间过长,则PLC 认为升/降转速指令连续发出了两次或更多,勺管执行机构就会连续动作两次或多次,从外部表象来看,就像是实际步长为真实步长的两倍或几倍。

2.1.2 通过跳线调整

在1.2.2 节中,已说明VD1受PLC 硬件通道跳线的约束,在跳线调整至不同通道后,程序中VD1的值会改变,从而使步长计算结果也相应改变。

2.2 解决问题并验证结果

核电厂1 号机组DCS 侧APA 逻辑中,转速升/降指令模块的指令脉冲时间原始值为2 s,PLC 的跳线选择通道I0.2,对应的VD1为30,即需要30 步从0 升到最大转速(见1.2.2 节),其接收的脉冲指令时间应为1 s。此时每点击一次转速升/降指令,转速调整360 r/min左右,从0 升到最大转速需15 步,正好为30 步的一半,表明2 s 的脉冲时间超出了PLC 的正常接收脉冲时间1 s,导致点击一次手动调速指令却进行了两次调速。表2为调整脉冲指令时间前后的数据对比。

表2 调整脉冲时间前后对比Tab. 2 The data comparison before and after pulse modify

在将指令脉冲时间改为1 s 后,每点击一次转速升/降指令,转速调整180 r/min 左右,从0 升到最大转速需30 步。根据以往项目经验,360 r/min 的调节精度对于给水泵来说实在过于粗略,160 ~190 r/min 的调节精度才较为适宜。

3 结束语

从表2 可明确看出,脉冲指令时间调整后,转速和勺管位置的调节都更加精细,其结果也符合以往项目的经验数据。试验证实了本文理论分析的正确性,此改进解决了手动模式下转速调节幅度过大的问题。

[1] 苏林森. 900 MW 压水堆核电站系统与设备(下册)[M]. 北京:原子能出版社,2004:416 -424.

[2] 葛兢业,张清华.给水泵调速系统故障分析及处理[J]. 热力发电,2004,33(1):45 -47.

[3] 谭红军.电动给水泵调速方式研究[J].吉林电力,2008,36(5):15 -22.