燃机余热锅炉过热器鳍片管变形原因分析

项建伟

(浙江浙能镇海发电有限责任公司,浙江 宁波 315208)

燃机余热锅炉过热器鳍片管变形原因分析

项建伟

(浙江浙能镇海发电有限责任公司,浙江 宁波 315208)

介绍了燃机余热锅炉过热器结构布置,分析过热器鳍片管变形的可能原因,并对分析结果进行检查和检验,得出最终的诊断结果。

过热器;鳍片管;变形分析;检查

某电厂300 MW燃气—蒸汽联合循环发电装置由2台100 MW燃气轮机发电机组、2台余热锅炉及1台英国GEO ALSTOM的100 MW蒸汽轮机发电机组组成。燃气轮机是美国GE公司的PG9171E机组,为重载、单轴、快装式的发电机组,使用燃料为天然气;余热锅炉由荷兰NEM公司设计制造,无补燃、立式、强制循环、单压(带有低压蒸发器)、露天布置。机组于1997年投产,并于2012年完成了油改气改造工程,燃料由原来的重油改为天然气。

1 过热器结构布置及主要参数

余热锅炉的受热面自下而上由高温过热器、低温过热器、高压蒸发器、省煤器和低压蒸发器组成。燃气轮机的排烟自下而上流过这些受热面,然后排入主烟囱。

高温过热器、低温过热器、高压蒸发器、省煤器、低压蒸发器都是箱式水平布置,全部受力由大板梁承受,锅炉能自由向下膨胀。受热面都是鳍片管,错列布置。其中高压蒸发器和低压蒸发器为顺流布置,其它为逆流布置,所有进出口集箱布置在烟道外,但在受热面箱体内,通过人孔门可以进入集箱区域和弯头区域。

该电厂虽然进行过油改气改造工程,但余热锅炉的部件组成和整体结构形式保持不变,高温过热器共布置2排管子,每排有60根鳍片管,管子来回1个循环,每根管子长约 21 m,2个管板的间距约为2 100 mm,管子间距83 mm。过热器主要参数如表1所示。

表1 过热器主要参数

2 运行工况及变形原因初步分析

2.1 运行工况

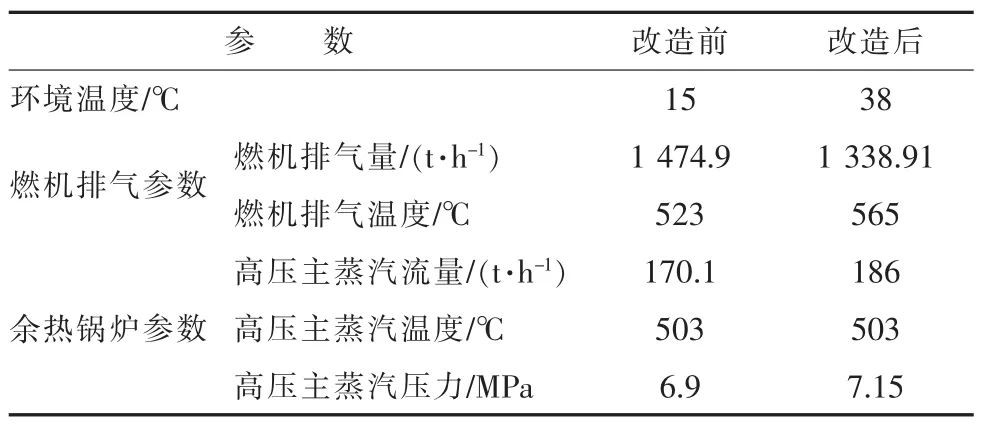

表2是油改气前后的机组运行工况对照,余热锅炉自投产以来,运行比较稳定,改造前后都没有出现过大的设备故障和异常情况。

表2 油改气前后运行工况对照

2.2 变形原因初步分析

在余热锅炉停炉检修期间,发现高温过热器最底层的一排鳍片管在2块管板之间的管段发生变形,检查发现越靠近两侧的管子变形越大。从检查情况初步分析管子变形的原因是:

(1)鳍片管各段受热膨胀,由于鳍片管和管板之间有间隙,理论上鳍片管沿轴向能自由膨胀。但实际运行中,鳍片管与管板可能有卡涩现象,导致受热管无法自由轴向膨胀,从而发生了塑性弯曲变形。

(2)鳍片管长期处于高温运行状态,导致变形弯曲情况累积加剧。

(3)余热锅炉入口烟道内烟气偏流或烟气走廊可能导致两侧管束温度偏高,鳍片管较其它变形相对较大。

2.3 变形导致的问题

过热器鳍片管发生塑性弯曲变形后,长时间运行可能会导致以下问题:

(1)长期运行后内部结构发生变化,影响管子自由膨胀。

(2)管子壁厚减薄,强度达不到设计要求。

(3)管子干烧过热,金相组织结构发生变化。

(4)机组频繁启停和管子塑性变形,影响管束使用寿命。

(5)管子膨胀受阻或过大,导致管接头与集箱连接处产生较大推力,机组频繁启停后在连接处产生疲劳裂纹。

针对上述塑性弯曲变形可能导致的问题,利用机组检修,在现场对鳍片管进行相关的检查和检测。

3 现场检查和检测

3.1 现场结构检查

检查过热器结构,包括鳍片管、管板护板等;检查鳍片管膨胀情况并记录变形鳍片管大致分布情况,对不同位置进行采点测量,测量数据包括管子变形方向、变形后的形状、变形量等。进入过热器检查,情况如下:过热器鳍片管靠近烟道入口处和中间部位无明显变形,靠近入口烟道尾部鳍片管变形较大,主要集中在最后一排管板之间,靠烟道两侧的变形更为明显,最大变形挠度约 150 mm;与管板接触的鳍片已倾倒,表明该处膨胀受阻后产生较大推力,导致鳍片产生变形;鳍片管外表面干净无腐蚀现象,管子弯头和管子与集箱连接处无变形。

3.2 鳍片管壁厚检测

采用超声波测厚仪对管壁厚度进行测量,测量部位为鳍片管最大变形处和鳍片管弯管处。将鳍片管上鳍片进行剥离打磨后,测量其厚度为3.5~3.8 mm,弯头光管壁厚为4.0~4.2 mm。由于鳍片剥离打磨后表面可能凹凸不平,测量厚度存在一定误差。

3.3 鳍片管金相分析和性能强度计算

对变形最严重的鳍片管切割试样,进行金相分析,分析内容包括元素成分、金相组织、表面质量、厚度检测、力学性能检测,同时进行强度和过热器壁温计算,评估鳍片管性能强度。

3.3.1 元素成分分析

元素成份分析结果如表3所示,表明管子母材成分符合标准要求。

表3 元素成分分析结果 %

3.3.2 金相组织分析

在鳍片管变形最严重的部位取样进行金相分析,微观分析可知管子组织为铁素体+珠光体+贝氏体,晶粒细小均匀;内壁脱碳深度0.09 mm,外壁脱碳深度0.05 mm;未发现内外壁有异常的腐蚀产物,未发现管子组织有明显过热痕迹,未发现管壁有明显减薄。

3.3.3 力学性能检测

力学性能检测数据如表4所示。由于鳍片焊接和剥除会对样管表面造成一定程度的损伤,故数据仅供参考。

表5 壁温及强度校核计算结果

表4 力学性能检测结果

3.3.4 管子壁温及强度校核计算

对高压过热器直管及弯管均进行管子壁温及强度校核计算,结果如表5所示。

3.4 关键部位无损探伤检测

鳍片管变形主要是由于管板对鳍片管热膨胀产生约束导致,鳍片管不能完全自由膨胀而在高温下产生塑性变形,同时会在鳍片管端部连接处产生推力。机组长时间频繁启停会在连接部位应力集中处产生交变应力,可能会产生疲劳裂纹,最终导致疲劳开裂。所以需对上述部位,特别是焊缝位置进行表面无损检测,检查是否有表面裂纹产生。

4 分析与检查结果

通过上述逐项检查、检验和计算分析,得出有关变形过热器鳍片管的结论如下:

(1)鳍片管外表面干净无腐蚀,虽有较大变形,但壁厚相对设计壁厚无明显减薄,鳍片管和管板接触处鳍片有变形,管子本身并未磨损。

(2)管子和集箱连接处及弯管焊缝表面未见裂纹,检验合格。

(3)鳍片管的元素成分、力学性能都满足标准要求,内外壁无异常腐蚀产物,金相组织无变化,管子组织无明显过热痕迹,未见管壁有明显减薄。

(4)对余热锅炉进行热力分析,实际壁厚满足强度计算要求。

综合上述分析,认为在余热锅炉使用寿命期限内,按照现有的运行参数,变形后的鳍片管不会对锅炉的安全运行产生影响。

5 结语

虽然通过分析后认为变形后的鳍片管不会对锅炉的安全运行产生影响,但作为异常部件,在运行时需加强控制和监测。

(1)控制过热器温度,避免出现持续过热和干烧现象,避免变形继续恶化。

(2)监测鳍片管变形情况,如出现变形明显增大,需停炉进行进一步分析和检测。除了运行中的控制和监测外,建议对过热器鳍片管每4年进行1次检测,评估材质壁厚等参数,以保证锅炉安全运行。

[1]焦树建.燃气—蒸汽联合循环[M].北京:机械工业出版社,2000.

[2]李强,朱建国.一起高温过热器爆管分析[J].浙江电力,2014,33(8)∶43-45.

(本文编辑:徐 晗)

Cause Analysis on Finned Tube Deformation of Exhaust Heat Boiler Superheater of Combustion Engine

XIANG Jianwei

(Zhejiang Zheneng Zhenhai Electric Power Generation Co.,Ltd.,Ningbo Zhejiang 315208,China)

The paper introduces structural arrangement of exhaust heat boiler of combustion engine and analyzes possible reasons of finned tube deformation;furthermore,it inspects and checks the analysis results and concludes a final diagnosis result.

superheater;finned tube;deformation analysis;inspection

TK223.3+2

B

1007-1881(2015)04-0046-03

2014-10-16

项建伟(1973),男,工程师,主要从事燃机技术管理工作。