带有限压保护作用的减压阀建模与仿真分析

, ,, , , ,

(1.广东工业大学 机电工程学院, 广东 广州 510006; 2.佛山市恒力泰机械有限公司, 广东 佛山 528031)

引言

减压阀是一种利用液流流过缝隙产生压降的原理,使出口油压低于进口油压的压力控制阀。带限压保护作用的减压阀在阀体上有一个泄油通道,当工作回路中压力瞬间升高时,液压油可以通过该通道流回油箱,防止减压阀内部以及整个回路的压力升高。某公司的YP3500型陶瓷砖压机的顶出机构上就使用了DR-6DP1型带限压保护作用的减压阀,起到了很好的保护效果。

本研究利用AMESim提供的HCD库构建这种带限压保护作用减压阀的仿真模型,并搭建实验回路。通过仿真结果与实验数据对比来验证仿真模型的正确性,对其限压保护作用进行仿真。

1 带有限压保护作用减压阀的工作原理

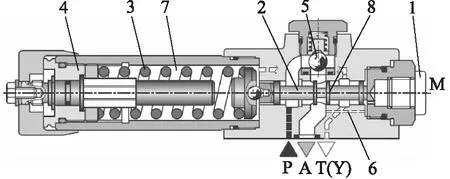

DR-6DP1型减压阀结构如图1所示,输出压力作为阀的驱动压力经过通道6进入阀芯右腔,作用在阀芯的右端面,使阀芯开口有关闭的趋势。弹簧力作用在阀芯的左端面上,使阀芯有打开的趋势。当这两个力达到平衡时,阀便处于稳定的工作状态。

图1 减压阀结构图

与普通减压阀不同的是,该减压阀有一个泄油口T(Y)。当外界负载突然增大时,减压阀出口A的压力瞬间升高。这时高压油液经过通道6作用在阀芯右端面上的力大于弹簧力,推动阀芯向左运动。当阀芯运动到一定距离时,阀芯8右侧开口打开,使出口A与油箱接通。这时出口压力降低,阀芯开始向右移动,保护开口减小。当开口减小到零时,A口的高压油推动阀芯向左运动,如此往复达到动态平衡。当外界负载恢复正常时,弹簧推动阀芯向右运动,A口压力降低到弹簧调定的压力,然后保持平衡,减压阀正常工作。

2 仿真模型

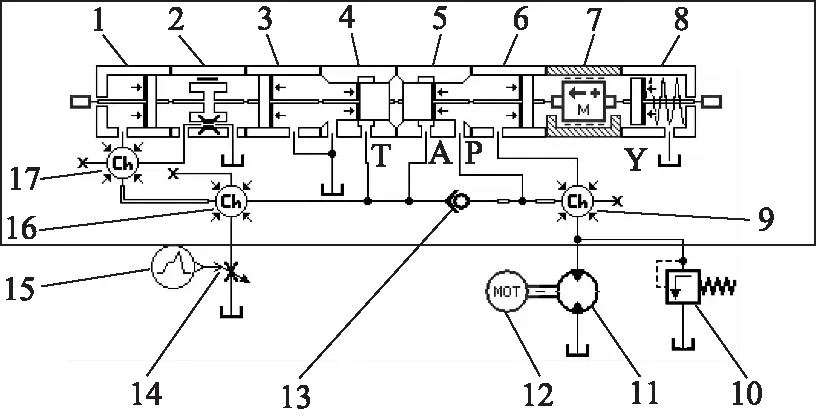

根据减压阀的工作原理,应用AMESim 的HCD 库构造该带有限压保护作用的减压阀模型如图2中框线内部分所示。

图2 减压阀的仿真模型

该模型中,考虑到液体的压缩性,用容积源9和16来分别模拟减压阀的进、出油口的容积,容积源17来模拟减压阀弹簧腔的容积;用弹簧模块8模拟弹簧和弹簧腔;用质量块7来模拟减压阀阀芯以及杆的质量;用模块5来模拟减压阀阀芯,在阀芯两侧便形成了进油口P和出油口A。

模块4是一个辅助阀芯,用来实现该减压阀的保护功能,该阀芯零位移时的开口量为0。减压阀正常工作时该阀口紧闭,不影响减压阀的正常工作。当外界负载增加时,减压阀出口压力随之升高,这样出口油液会推动阀芯向左移动压缩弹簧,当弹簧压缩到一定程度时,阀芯4打开,减压阀出口处的高压油直接接回油箱,防止出口压力的持续升高,达到了保护减压阀的目的;由于减压阀工作时会有一定的泄漏量,所以用HCD库中的泄漏模块2来模拟弹簧腔与阀芯之间的泄漏;用单向阀13来模拟图1中的单向阀5。

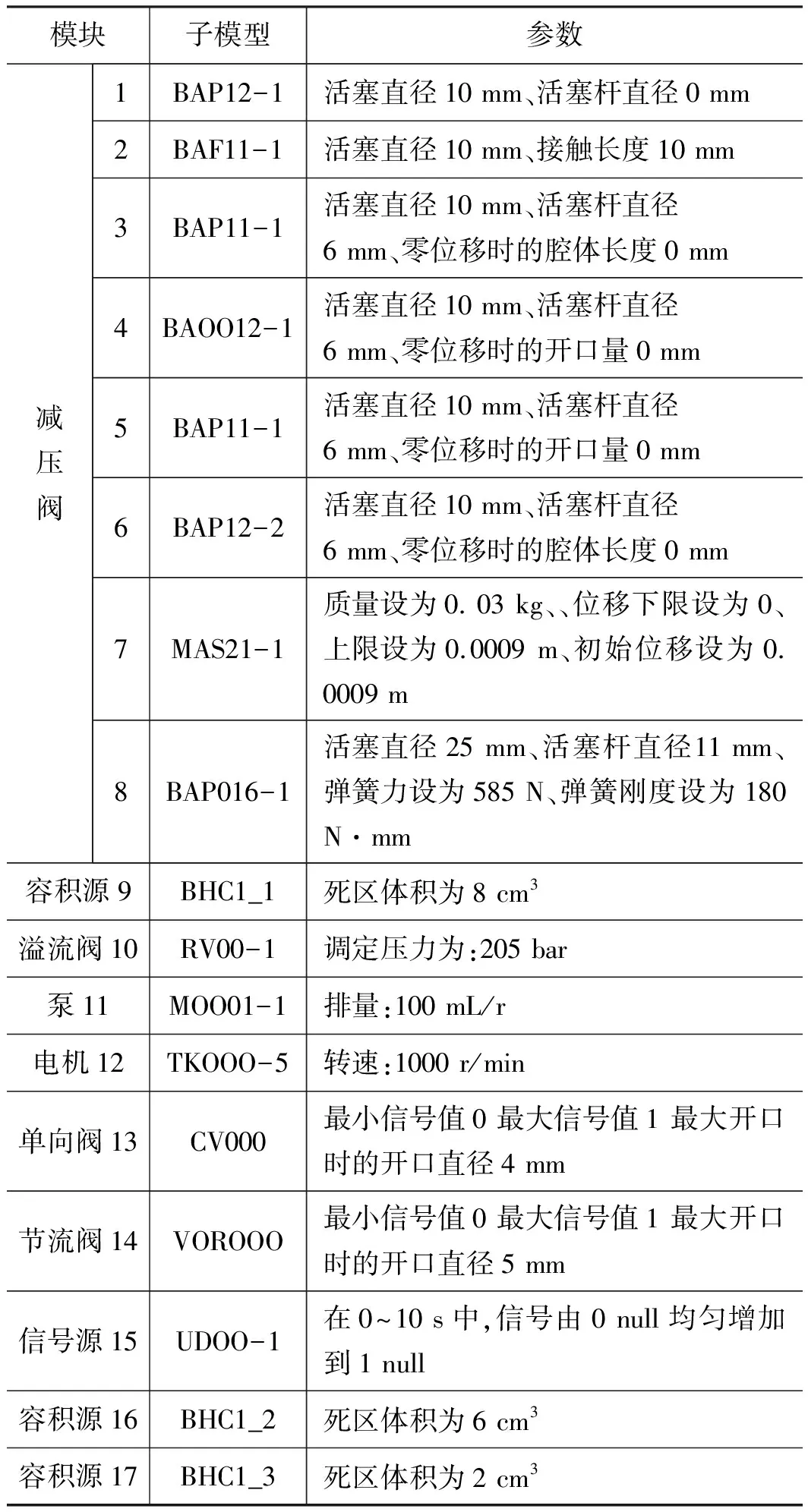

该模型考虑了液体的压缩性、泄漏等一系列因素,和实际的减压阀结构很接近。为了能够准确地验证该模型的合理性,以某公司的直动式DR-6DP1-53210Y减压阀作为参考来设置仿真模型参数,具体参数如表1所示。

表1 仿真系统参数

3 仿真分析

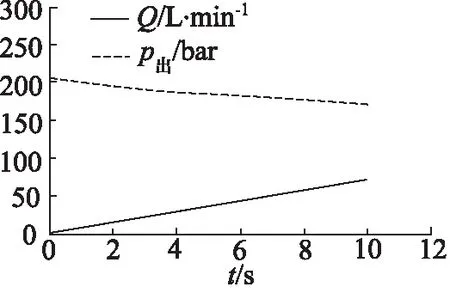

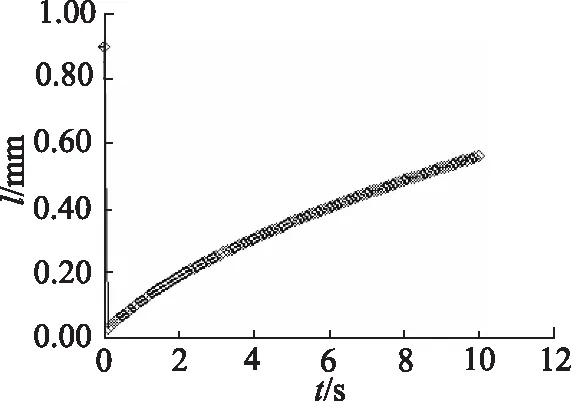

应用表1中参数进行仿真,得到了减压阀的出口压力p出与回路流量Q随时间变化曲线如图3所示,阀口开口量l随时间变化曲线如图4所示。

图3 减压阀出口压力和流量曲线

图4 阀开口量曲线

由图3可知,起始时刻减压阀出口压力为205 bar, 主阀芯的开口量由初始时的0.9 mm瞬间减小到0 mm附近。随着节流阀13开口量的增加,通过阀芯的流量随之增大,则阀芯开口量也随之增加,次级压力逐渐降低。

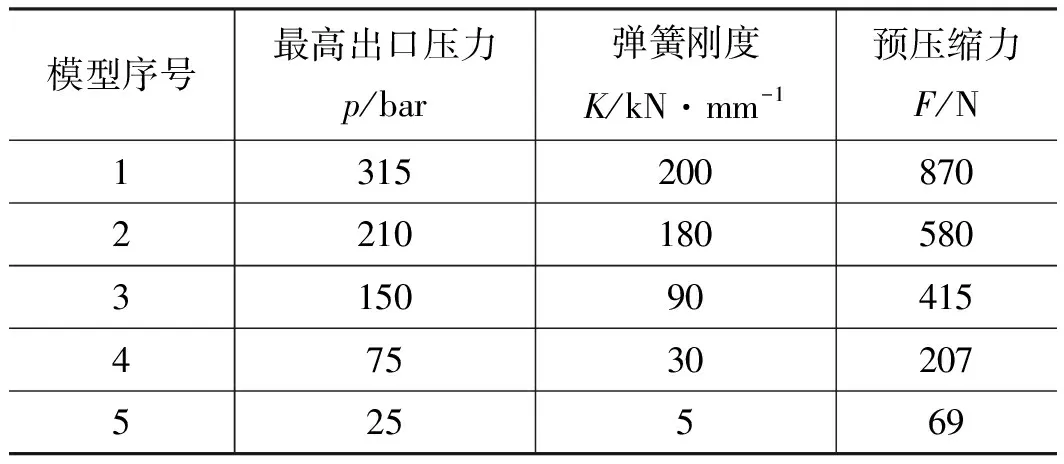

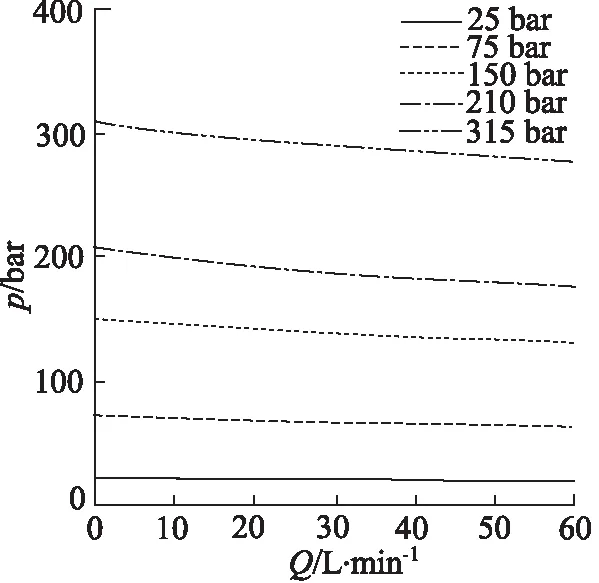

由减压阀的基本原理可知,减压阀的压力流量特性与减压阀弹簧的刚度有关。图5为某公司给出的该型号减压阀的5条压力流量曲线,这5条曲线是5种弹簧刚度不同的减压阀的压力流量曲线,这5种阀出口最高调定压力分别为25 bar、75 bar、150 bar、210 bar、315 bar。改变仿真模型中的弹簧刚度和弹簧预压缩力如表2所示, 我们得到如图6所示的5条压力流量曲线。

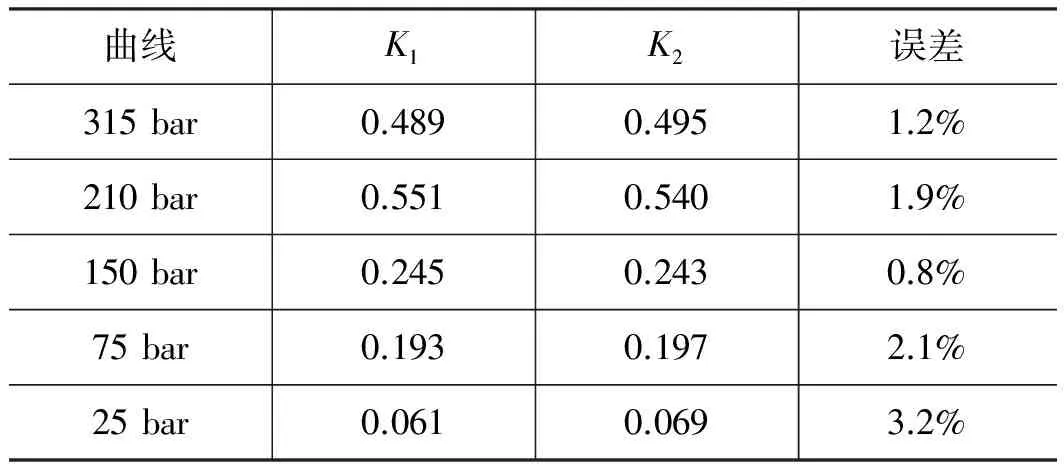

分别对这两组曲线进行分析, 得到理论曲线的斜率K1、仿真曲线的斜率K2数值大小如表3所示。该曲线斜率反映的是随着流量的增加,出口压力的减小速度。可知,两条曲线最大误差为3.2%,仿真模型中减压阀出口压力随流量增加而减小的速度与给定的理论曲线是非常接近的。

表2 5种减压阀模型弹簧的参数

图6 5条仿真压力流量曲线

表3 两组曲线斜率对比表

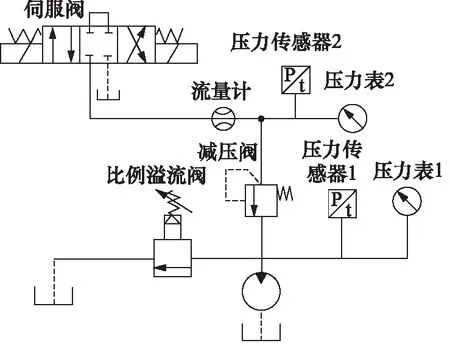

为了进一步验证所建立模型的准确性,在实验室对DR6DP1-53210Y型号减压阀进行性能测试。该减压阀的出口调定压力最高为210 bar,其压力流量特性如图5和图6中曲线所示。实验回路如图7所示,该实验将减压阀与伺服阀串接在回路中,计算机发出的数字信号,经过数模转换后,作用在伺服阀上来控制其开口大小,实现回路中流量大小的控制。同时通过流量传感器检测回路中流量的大小,压力传感器2检测减压阀出口的压力。然后用LabVIEW软件编写采集程序,用数据采集卡把压力和流量信号采集到电脑中。

图7 实验回路连接图

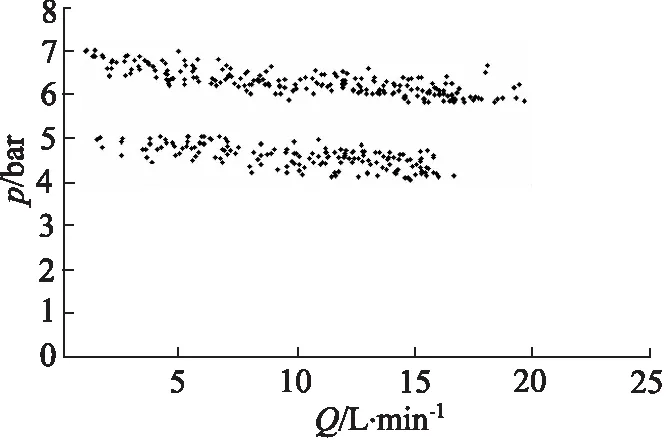

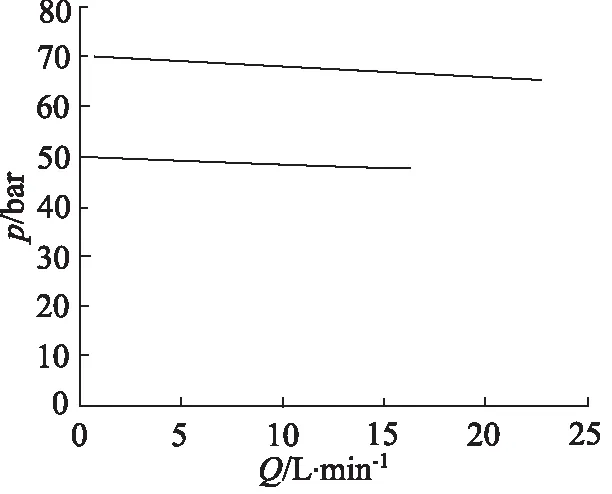

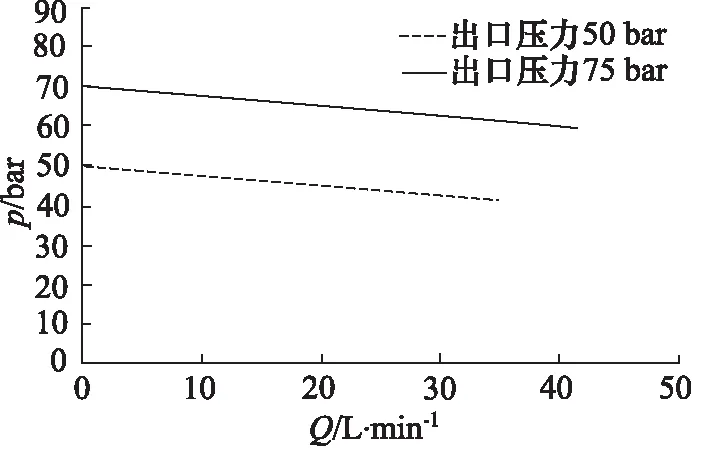

由减压阀的基本原理可知,改变减压阀弹簧的预压缩力,可以调节减压阀出口压力的大小。通过调节弹簧的预压缩力,分别将减压阀的出口压力调到50 bar、 70 bar进行实验,所测得的数据通过MATLAB软件处理后,得到减压阀的实际压力流量图像如图8所示。由图像可知,随着流量的增加,减压阀出口压力虽然有所波动,但是整体趋势在降低,通过曲线拟合后得到如图9所示直线,两条直线的斜率分别为:K70=0.247、K50=0.238。

图8 减压阀出口压力-流量点状图

图9 减压阀出口压力-流量曲线

然后用仿真模型2(见表2,出口压力为210 bar)的预压缩力分别设为200 N、140 N,使减压阀的出口压力调为70 bar、50 bar进行仿真分析,得到压力流量曲线如图10所示。经过测量得两曲线斜率分别为:K70=0.251、K50=0.241,与实验结果吻合,进一步说明模型的正确性。

图10 仿真模型2出口压力流量曲线

4 过载时性能分析

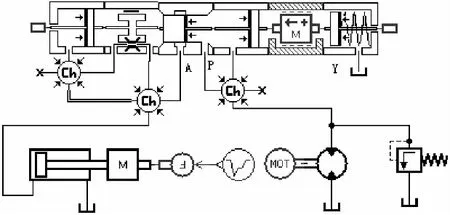

减压阀在工作时,外界负载的变化很容易在减压阀内部差生瞬间的高压,这对于减压阀的寿命和工作稳定性是十分不利的。我们通过此模型来模拟减压阀受到外界冲击时内部压力的变化情况。图11为不带限压保护作用减压阀的实验回路图,其中液压缸作为负载,通过突然给液压缸施加外力来模拟外界冲击。

图11 普通减压阀回路

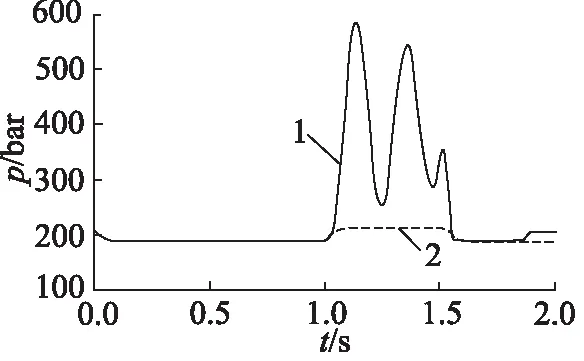

通过控制信号改变力F的大小来模拟外部载荷的变化。仿真时间为2 s,前1 s控制信号输入的力大小为6000 N,减压阀弹簧调定的压力为200 bar,液压缸在油液的驱动下开始运动。在1 s时刻突然将力的输入信号扩大三倍,得到此时减压阀的出口压力如图12中曲线1所示。

图12 减压阀出口压力

由图可知,仿真开始后,减压阀出口压力在200 bar 并保持稳定。在1 s时由于外界负载的增加,减压阀出口的压力突然上升,达到正常工作压力的3倍以上,随后趋于平稳。在1.5 s时负载恢复到初始大

小,减压阀出口压力降低,经过一定波动后保持稳定。

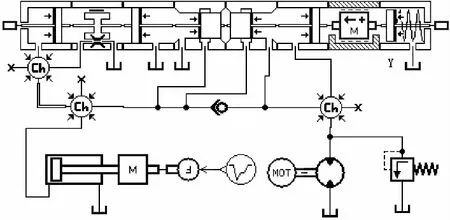

然后把同样变化的负载接在该带有限压保护作用的减压阀上,如图13所示。得到减压阀的出口压力如图12中曲线2所示,当外界载荷突然增加时,减压阀出口的压力开始上升,但是由于保护阀芯的作用,出口压力没有突然增加,而是保持在220 bar左右。当负载恢复后出口压力又趋于平稳,减压阀正常工作。

图13 带限压保护作用减压阀回路

可见对于普通减压阀来说,由于负载变化而产生的压力冲击力是很大的,而带限压保护的减压阀可以把这种冲击力降到很低,使减压阀的寿命以及工作稳定性都得到了很大的提高。

5 结论

(1) 利用AMESim的HCD库建立了带限压保护作用的减压阀的仿真模型,通过其仿真结果与理论曲线、实验数据的对比,可知该模型是比较准确的,具有一定的参考价值;

(2) 经过仿真分析,减压阀在工作时由于外界载荷的突变,内部压力有可能会突然升高,这对减压阀以及整个液压回路都会带来很大的影响;

(3) 带有限压保护作用减压阀的内部泄油通道,在外界负载突然升高的情况下,可以使减压阀出口油液直接与油箱接通,防止出口压力进一步升高,可有效降低外界载荷突变对减压阀的影响。

参考文献:

[1]许福玲,陈尧明.液压与气压传动[M].北京:机械工业出版社,2007.

[2]余旋,陈海虹,郑瑜,等.基于AMESim的减压阀建模与仿真分析[J].起重运输机械,2011,(10):32-35.

[3]袁哲.陶瓷砖压机的仿真控制研究与能耗分析[D].广州:广东工业大学,2013.

[4]蒋兴平.基于AMESim的陶瓷砖压机压制过程液压系统的仿真研究[D].广州:广东工业大学,2012.

[5]陈开容.陶瓷砖压机顶出机构的仿真分析和控制研究[D].广州:广东工业大学,2012.

[6]付永领,祁晓野.LMS Imagine.Lab AMESim系统建模和仿真参考手册[M].北京:北京航空航天大学出版社,2011.