轴向柱塞泵主轴及缸体旋转组件临界转速分析

, , , , 孔祥

(1.燕山大学 河北省重型机械流体动力传输与控制实验室, 河北 秦皇岛 066004;2. 燕山大学 先进锻压成形技术与科学教育部重点实验室, 河北 秦皇岛 066004;3.燕山大学 机械工程学院, 河北 秦皇岛 066004)

引言

轴向柱塞泵是液压系统振动产生的主要根源之一,50%以上的液压系统振动是由轴向柱塞泵工作产生的[1]。而且,随着轴向柱塞泵向高压、高速方向发展[2],轴向柱塞泵的振动模态更为丰富,振动幅值更为宽泛[3]。机械运动是轴向柱塞泵振动产生的主要因素之一,尤其是其转子系统的高速旋转运动,更会在泵体内产生复杂振动。

轴向柱塞泵的转子系统是其核心部件,转子系统的旋转运动使轴向柱塞泵完成机械能向液压能的转化。转子系统的不平稳运动是引起轴向柱塞泵机械振动的主要原因。对于旋转机械而言,转子系统的设计必然会考虑动平衡问题。研究发现,当转子系统从低速开始增加旋转速度到某个转速时,转轴会发生剧烈振动,该转速称为“临界转速”。计算转子临界转速是转子系统动力学的重要研究内容之一[4]。转子系统的临界转速同转子系统结构特点、参数,如转子系统的轴颈比、质量分布、约束条件、材料刚度等有直接关系[5-8]。

提高轴向柱塞泵转速,使其服务于功重比要求更高的液压控制系统,已经成为必然趋势,例如,由于航空发动机转速较高(某型航空发动机地面试车最大转速达到了16000 r/min),因此设计与其相匹配的高压高速轴向柱塞泵是后续工作的前提[9]。国外很多航空液压元件公司生产的电静液驱动作动器动力源一般都是高速电机直接驱动液压泵的方式,电机转速非常高,很多可达到每分钟上万转,因此要求轴向柱塞泵也有相应的转速[10]。据最新调研发现,我国某公司生产的一种型号的电静液驱动作动器使用的轴向柱塞泵在实验室的理想环境下,转速只能达到9000 r/min; 而该公司生产的排量稍大的一种轴向柱塞泵在研制过程中发现,当其转速达到7500 r/min时,会发生明显谐振。

转子动力学是轴向柱塞泵临界转速研究的理论基础[11]。传递矩阵法和有限元法是分析复杂转子系统转子动力学特性的主要手段。20世纪50年代,传递矩阵法被应用于转子系统的分析和临界转速计算,直到现在仍然是转子动力学的主要分析手段之一。其优点是矩阵阶数不随系统自由度增大而增加,因而编程简单、内存用量小、运算速度快;缺点是不便于分析周围结构对转子动力学特性的影响。有限元法特别适用于由转子和周围结构组成的转子系统分析,但会增大模型自由度,大量占用计算机资源。随着计算机水平的提高,有限元法得到了更为广泛的应用[12]。

本研究针对某斜盘式轴向柱塞泵转子系统进行研究,通过传递矩阵法及有限元法分析其临界转速,并提出提高临界转速的有效方法,为轴向柱塞泵转子系统转子动力学分析提供基础。

1 轴向柱塞泵转子系统集总参数建模

传递矩阵法要求把转子简化为具有若干个集总质量的多自由度系统,利用集总参数法获得集总参数模型[13]。

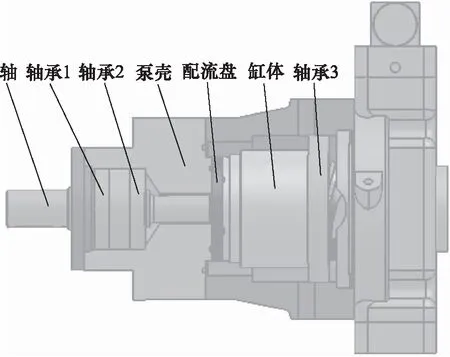

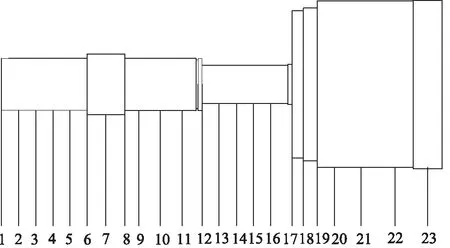

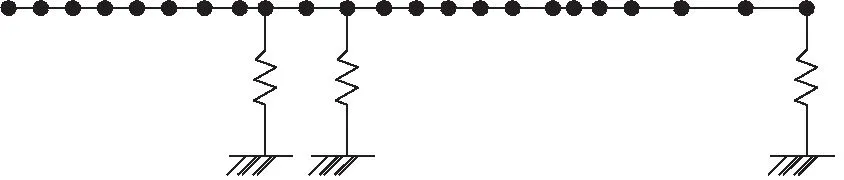

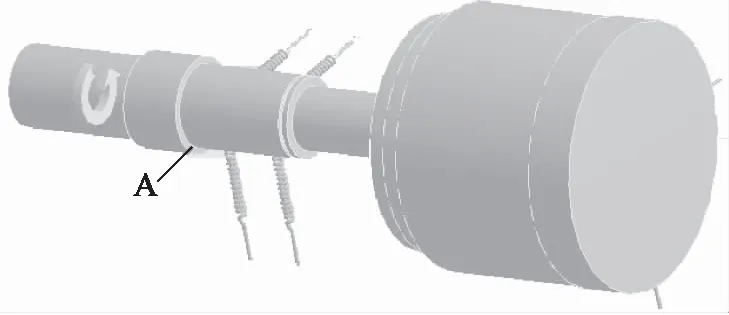

图1所示为本研究的轴向柱塞泵转子系统三维模型,由于轴向柱塞泵缸体与转轴之间为过盈连接,故在分析时,将缸体与转轴视为一体,并忽略配流盘及柱塞的作用。将简化后所得到的转子系统向23个结点集总,如图2所示,其中结点9、11、23为轴承所在位置。

图1 轴向柱塞泵转子系统

图2 轴向柱塞泵转子系统结点分布图

所划分结点之间的轴段包含等截面轴段和不等截面轴段,针对等截面轴段,其质量及转动惯量的集总公式如式(1)~式(3)所示:

(1)

(2)

(3)

其中,Mi、Jpi、Jdi分别为简化到结点i处的质量、极转动惯量和直径转动惯量。m、jp、jd和l分别为对应轴段单位长的质量、极转动惯量、直径转动惯量和长度。(ml)i即mili,其余表述方法与此相同。

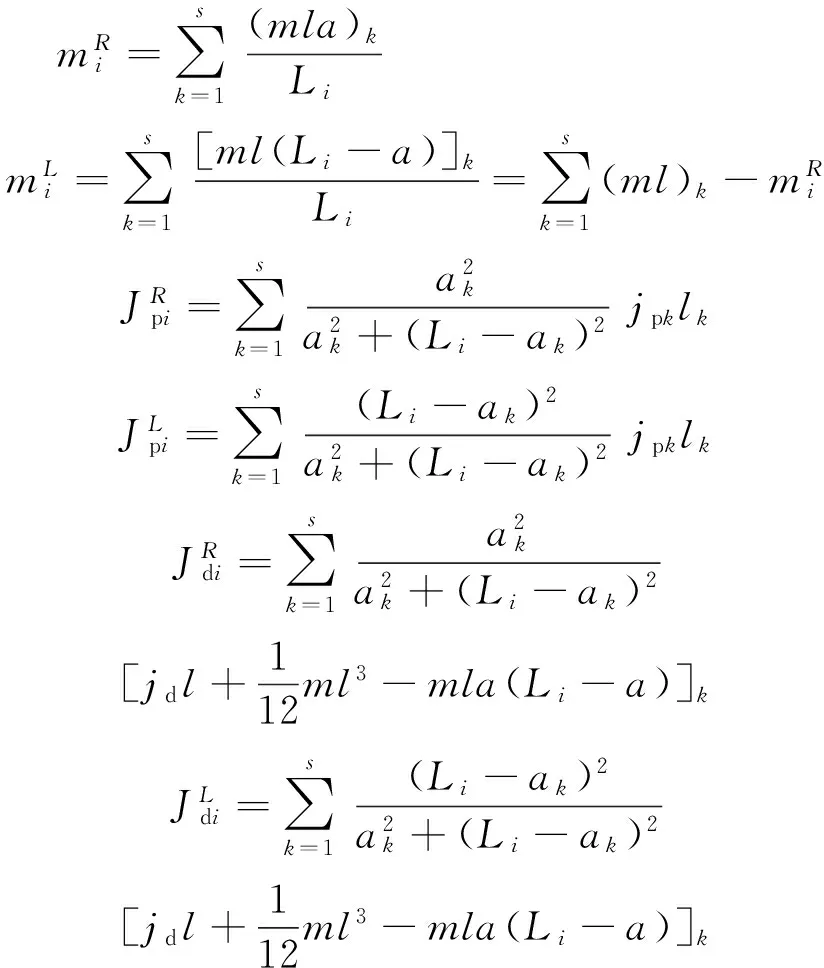

不等截面情况下的集总公式为:

(4)

(5)

(6)

其中,mk—— 各轴段单位长的质量

jpk—— 极转动惯量

jdk—— 直径转动惯量

lk—— 轴段长度

ak—— 相应质心到左端面的距离

Li—— 全长

s—— 第i个轴段的不同尺寸截面个数

各结点的等效抗弯刚度(EI)i可按纯弯时两段截面的相对转角不变来求得,即:

(7)

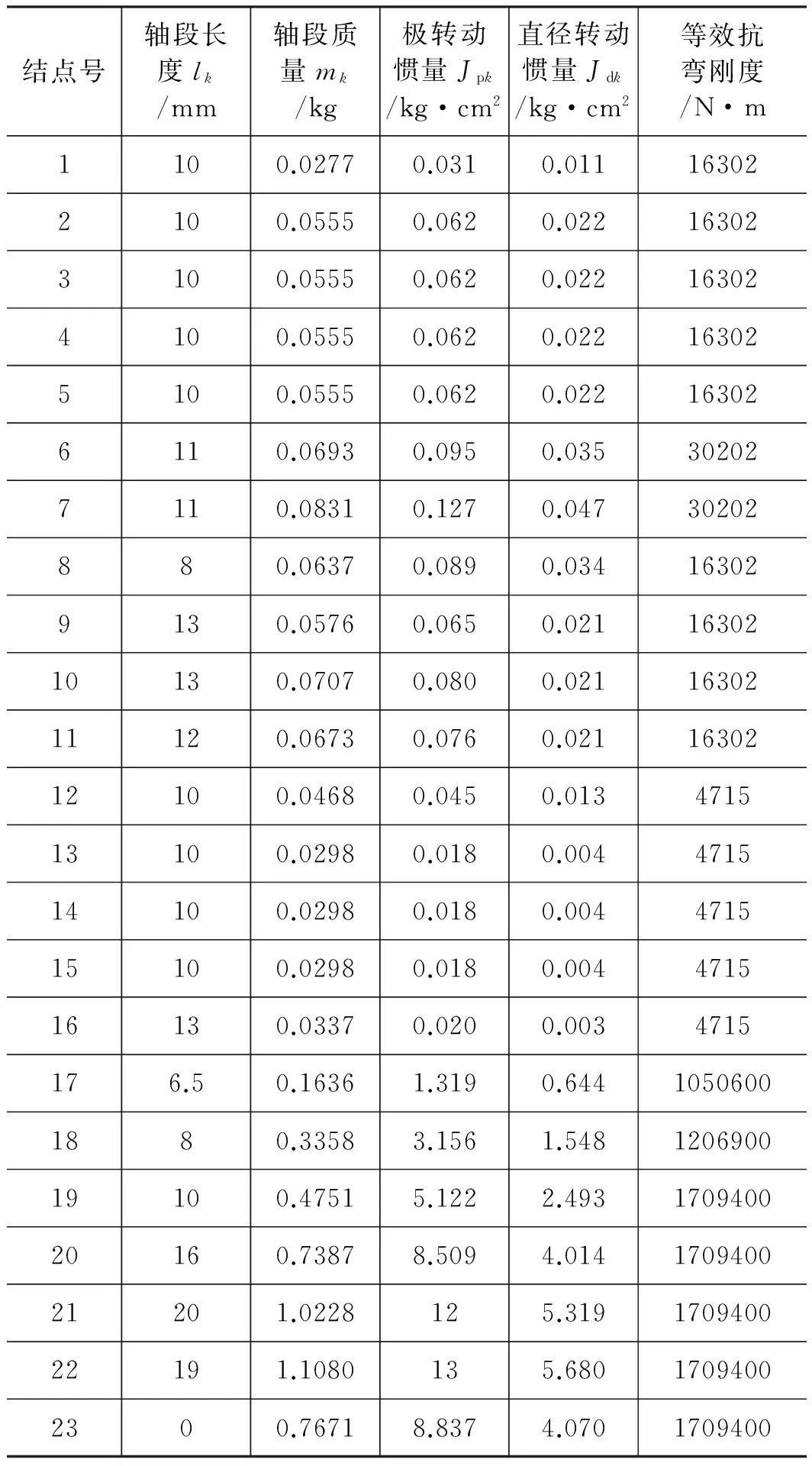

测量转子系统的基本参数,并查阅相应的材料密度ρ=7850 kg/m3、 弹性模量E=205 GPa, 进而根据式(1)~式(7)可以得到轴向柱塞泵转子系统集总参数模型中的参数如表1所示。

轴向柱塞泵的支撑轴承为滚动轴承,忽略阻尼影响,可以将其简化为弹性支承,考虑轴向柱塞泵轴承实际工况,本研究取支撑刚度K为2×106N·m。得到转子系统集总参数模型如图3所示。

图3 转子系统集总参数模型

结点号轴段长度lk/mm轴段质量mk/kg极转动惯量Jpk/kg·cm2直径转动惯量Jdk/kg·cm2等效抗弯刚度/N·m1100.02770.0310.011163022100.05550.0620.022163023100.05550.0620.022163024100.05550.0620.022163025100.05550.0620.022163026110.06930.0950.035302027110.08310.1270.04730202880.06370.0890.034163029130.05760.0650.0211630210130.07070.0800.0211630211120.06730.0760.0211630212100.04680.0450.013471513100.02980.0180.004471514100.02980.0180.004471515100.02980.0180.004471516130.03370.0200.0034715176.50.16361.3190.64410506001880.33583.1561.548120690019100.47515.1222.493170940020160.73878.5094.014170940021201.0228125.319170940022191.1080135.68017094002300.76718.8374.0701709400

2 轴向柱塞泵转子系统集总参数数学模型

2.1 传递矩阵法

传递矩阵法是把转子系统根据结构分为若干个典型部件,利用连续条件建立这些部件两端截面状态向量间的力学传递模型,并对满足边界条件的涡动频率搜索,得出转子系统的各阶临界转速[4]。对于编号为i和i+1的两个相邻部件,其状态向量之间的关系为:

(8)

其中,Zi、Zi+1分别为两个截面的状态向量;yi、θi、Mi及Qi分别为截面i处的挠度、斜率、弯矩和剪力;[T]i为相邻两部件间的传递矩阵。

对划分为n个部件的系统,由式(8)可得:

Z2=[T]1Z1

Z3=[T]2Z2=[T]2[T]1Z1

Zi=[T]i-1[T]i-2[T]i-3…[T]1Z1=Ai-1Z1(9)

其中,Ai-1=[T]i-1[T]I-2…[T]1

式(9)表达出各截面状态向量中的元素都可以表为起始截面状态向量中各元素的线性组合。因此,当起始截面的状态向量已知时,通过式(9)的递推关系,就可求得各截面的状态向量。

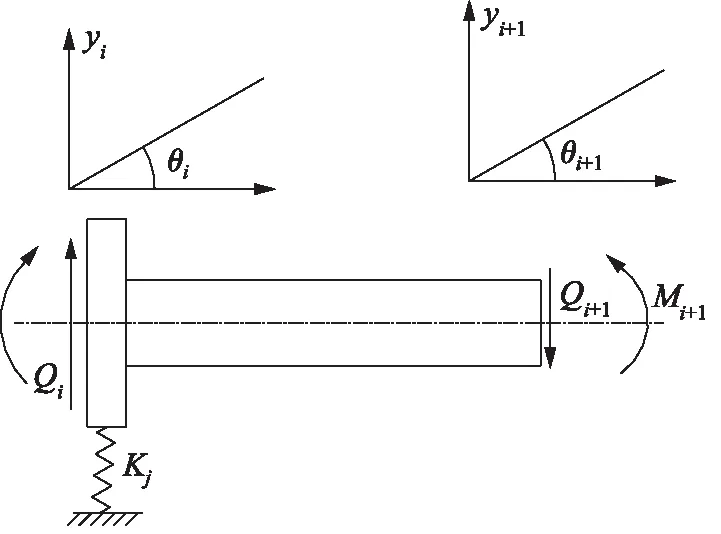

图4所示为刚性薄圆盘刚性圆盘及和无质量等截面弹性轴段组成的两个相邻部件。

图4 圆盘与轴段组合结构

对于图4的模型,由边界条件有:

M1=0;Q1=0

(10)

因此对于任一截面i,由式(9)有:

(11)

则对于末端截面由式(11)可得:

(12)

末端截面的边界条件为:

Mn+1=0;Qn+1=0

(13)

令:

(14)

称Δ(ω2)为剩余量。当边界条件满足时,该齐次式有解的条件是Δ(ω2)为零,即:

Δ(ω2)=0

(15)

满足式(15)的ω即为临界角速度,可以通过自编程序求解。其大小与转子系统的支撑刚度和质量有直接关系。

2.2 传递矩阵求解

采用MATLAB软件,根据传递矩阵求解方法,编写M文件,其主要程序如下:

while dw1*dw2>=0 %循环条件

T=1;

for i=23:-1:1

T=T*[1+l(i)^3*(m(i)*w^2-k(i))/(6*EI(i)),l(i)+l(i)^2*(Jp(i)-Jd(i))*w^2/(2*EI(i)),l(i)^2/(2*EI(i)),l(i)^3/(6*EI(i));l(i)^2*(m(i)*w^2-k(i))/(2*EI(i)),1+l(i)*(Jp(i)-Jd(i))*w^2/EI(i),l(i)/EI(i),l(i)^2/(2*EI(i));l(i)*(m(i)*w^2-k(i)),(Jp(i)-Jd(i))*w^2,1,l(i);m(i)*w^2-k(i),0,0,1];

end

dw1=T(3,1)*T(4,2)-T(4,1)*T(3,2);

求解dw2的程序与上述程序类似,此处不再赘述。求得的一阶临界转速为7993.2 r/min。

3 轴向柱塞泵转子系统临界转速有限元分析

3.1 有限元模型建立

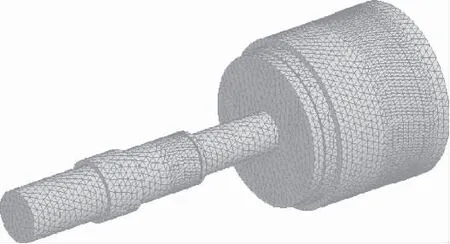

结合图1,建立轴向柱塞泵转子系统有限元模型,并根据以下原则进行简化。

(1) 忽略缸体与转轴之间的相互作用,而且二者密度相同,则将二者看做一个整体;

(2) 忽略轴承油膜影响,将其简化为弹性支撑;

(3) 认为轴承只具有径向刚度,且刚度值为定值,则将其进一步简化为弹簧单元;

在SolidWorks软件中进行三维建模,将模型倒入ANSYS中,设置材料属性,进入Model模块采用四面体网格进行网格划分,单元尺寸设置为4 mm,共有154127个节点,107318个单元。如图5所示。

图5 轴向柱塞泵转子系统有限元网格模型

3.2 接触与约束条件设置

有限元模型中约束条件的设置对数值模态分析结果影响很大[14-16]。结合轴向柱塞泵的实际工作情况,在轴承安装轴段的轴肩处(图6中A所指示区域)设置位移约束,以约束轴段的轴向位移,并在轴承结点位置添加弹簧接触。为获得转子系统的临界转速,还需要对其施加一系列转速(图6中箭头指向为旋转方向),本次分析,转速范围为2000~11000 r/min,步长为1000 r/min。模型的约束条件设置如图6所示。

图6 约束条件设置

3.3 泵转子系统临界转速分析

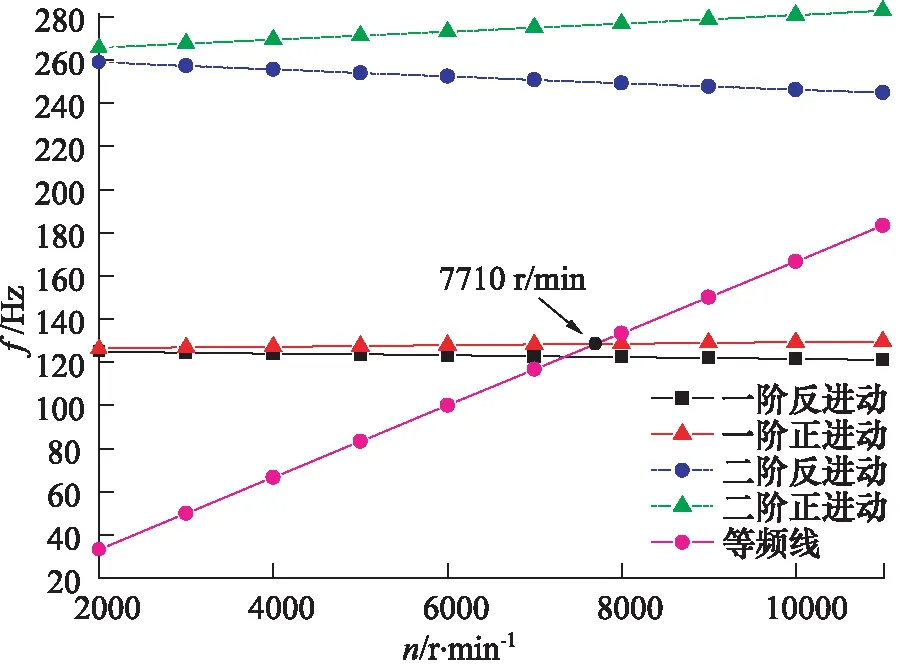

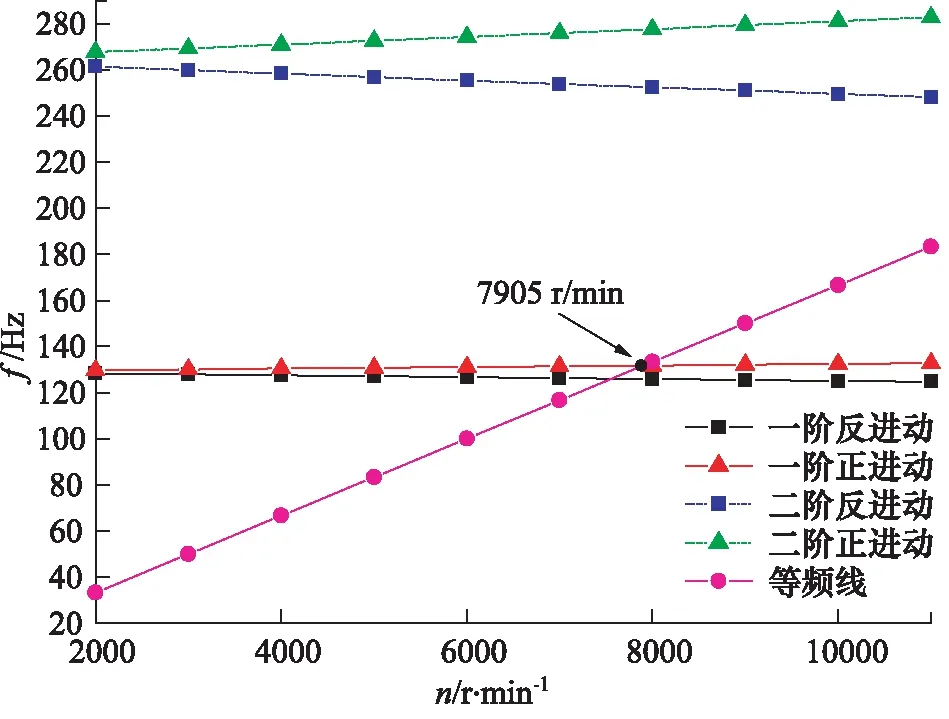

实际转子旋转过程中,由于陀螺力矩的存在,使得转子的固有频率会随着转速而发生变化。坎贝尔图是瞬态信号分析中最基本的方法,从中可以得到整个转速范围内转子振动全部频率分量的变化特征。其横坐标为转速,纵坐标为频率,根据临界转速的定义,在坎贝尔图中画一条从原点出发的等频线与各阶固有频率的交点即为临界转速。由于转子的临界转速一般是指同步正向涡动时的临界转速,因此只取等频线与正进动频率的交点。求得的坎贝尔图如图7所示。

图7 转子系统坎贝尔图

得到转子系统的一阶临界转速为7710 r/min,对比MATLAB的分析结果,其相对误差为3.5%,误差很小,证实了有限元解法的正确性。

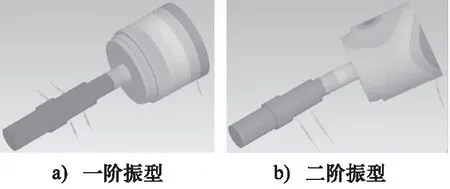

所求得的正进动时前两阶振型如图8所示。

图8 泵转子振型

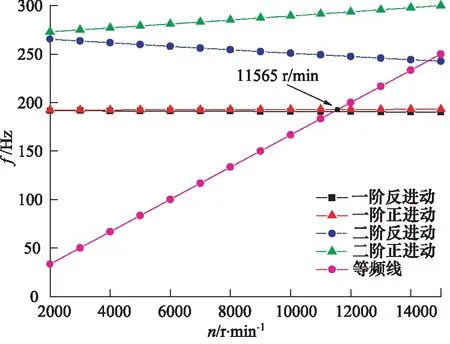

从振型图中可以看出,一阶振型中缸体端部的位移最大,二阶振型中轴输入端的位移最大,出现此种振型的原因是由于轴承刚度较低。因此可以通过增加轴承刚度来提高转子的临界转速,将缸体位置的弹簧刚度设置为5×106N·m,得到坎贝尔图如图9所示。

图9 增加缸体位置弹簧刚度后的坎贝尔图

可以看出,增加弹簧刚度后,临界转速提高了50%,说明轴承刚度对临界转速有很大影响。因此,提高轴承刚度是提高临界转速的有效方法。此外,由于缸体质量占据了整个转子系统的很大比重,造成转子系统质量分布不均匀。将缸体直径减小2 mm,弹簧刚度与初次分析相同,再次求得其坎贝尔图如图10所示。在减小缸体直径后临界转速提高了195 r/min,这是因为缸体直径减小后,其质量减小,所占转子系统比重降低,轴向质量分布更为均匀,因此提高了临界转速。

从以上分析可以看出,轴向柱塞泵转子系统的支撑刚度提高及缸体质量降低均能够提高其临界转速。

4 结论

针对轴向柱塞泵高速化发展的趋势,采用转速传递矩阵及有限元方法得到了转子系统第一阶临界转速。并得出如下结论:

(1) 轴向柱塞泵转子系统的轴承刚度对临界转速有很大影响,提高轴承刚度是提高临界转速的有效方法之一;

(2) 轴向柱塞泵转子系统轴向质量分布对临界转

图10 减小缸体直径后的坎贝尔图

速也有很大影响,缸体直径减小,轴向质量分布更加均匀时,能够提高临界转速。

参考文献:

[1]王占林.飞机高压液压能源系统[M].北京:北京航空航天大学出版社,2004.

[2]徐兵,陈媛,张军辉.轴向柱塞泵减振降噪技术研究现状及进展[J].液压与气动,2014,(3):1-10.

[3]权凌霄,骆洪亮,张晋. 斜轴式轴向柱塞泵壳体结构振动谐响应分析[J].液压与气动,2014,(5):33-39.

[4]袁惠群.转子动力学基础[M].北京:冶金工业出版社,2013.

[5]Kyo-Nam Koo.Vibration Analysis and Critical Speeds of Polar Orthotropic Annular Disks in Rotation [J]. Composite

Struc-tures,2006,76(1):67-72.

[6]Hyun-Moo Hur,Joon-Hyuk Park.A Study on the Critical Speed of Worn Wheel Profile Using a Scale Model[J]. Journal of Mechanical Science and Technology,2009,23(10):2790-2800.

[7]Sh Hosseini-Hashemi, M Fadaee. Accurate Natural Frequencies and Critical Speeds of a Rotating Functionally Graded Moderately Thick Cylindrical Shell [J]. Interna-tional Journal of Mechanical Sciences,2013,(76):9-20.

[8]R Penteado, A F Salvador. Physiological Responses at Critical Running Speed during Continuous and Intermittent Exh-austion Tests[J]. Science & Sports, 2014,(29):99-105.

[9]雷勇.航空高压高速液压柱塞泵的设计研究[D].贵州:贵州大学,2006.

[10]习仁国,刘卫国,等.电静液作动器的建模仿真与试验研究[J].机床与液压,2013,41(19):40-44.

[11]成晓伟.离心泵转子部件临界转速的分析与计算[D].兰州:兰州理工大学,2009.

[12]关栋,杨小辉.高速永磁电机转子系统临界转速仿真研究[J].振动与冲击,2013,(12):5-7.

[13]田野,孙岩桦.不同支撑和转子装配方式的高速电机临界转速分析[J].振动与冲击,2013,(8):24-30.

[14]丁欣硕,凌桂龙.ANSYS Workbench 14.5有限元分析案例详解[M].北京:清华大学出版社,2014.

[15]李超,刘延峰.基于混合模型的转子临界转速计算[J].振动与冲击,2010,(11):245-248.

[16]梅若愚,傅波,付玄,等.基于ANSYS Workbench的分体式压力矫直机主机机体结构优化[J].液压与气动,2012,(3):66-68.

广告刊户索引

北京华德液压工业集团有限责任公司

封面

上海敏泰液压股份有限公司

封二

宁波星箭航天机械有限公司

广1

新乡市平菲液压有限公司

广2

南京讯联液压件有限公司

广3

宁波华液机器制造有限公司

广4

哈威油液压技术(上海)有限公司

广5

江苏恒源液压有限公司

广6

颇尔过滤器(北京)有限公司

广7

黎明液压有限公司

广8

宁波高新协力机电液有限公司

广9

徐州车氏密封有限公司

广10

江苏省盐城市马沟液压件厂

广11

德州市天元液压机具有限公司

广12

德州市巨力液压机具有限责任公司

广13

芜湖市银鸿液压件有限公司

广14

2016期刊联合征订

广15

阿托斯液压产品(上海)有限公司

广16

黎明液压有限公司

广17

2016中国机械工程学会期刊联合

征订

广18

深圳市特力得流体系统有限公司

广19

北京四达合道液压技术有限公司

封三

九江七所精密机电科技有限公司

封底