制备条件对硅藻土助滤剂振实密度影响研究

贺壹城,高惠民,2 *,任子杰,管俊芳,2,印 航,苑大超

(1.武汉理工大学 资源与环境工程学院,湖北 武汉 430070;2.武汉理工大学 矿物资源加工与环境湖北省重点实验室,湖北 武汉 430070)

硅藻土是一种生物成因的硅质沉积岩,由单细胞藻类及其他微生物的硅质遗骸组成[1],主要矿物成分是蛋白石及其变种,其化学成分主要是SiO2,并含有少量的Al2O3、Fe2O3、CaO、Na2O、MgO等和有机杂质。由于硅藻土的生物成因,硅藻壁壳上有多级、大量、有序排列的微孔结构,使得硅藻土具有许多优异的特殊性能[2-3]。硅藻土的化学稳定性和特征构造使其被广泛应用于轻工、化工、建材、医药卫生以及水处理等领域[4]。助滤剂是用优质硅藻土加工制成的粉状产品,具有滤清和净化液体的作用,能够截留液体中的固体颗粒、悬浮物质、胶体粒子及细菌,已在啤酒及净水过滤、油脂工业、染料、医药等行业得到广泛应用[5-7]。

硅藻土原料经过助熔焙烧工艺,可以获得具有良好渗透性及吸附性的助滤剂产品[8]。在焙烧前加入一定比例的助熔剂,焙烧后冷却,再经过粉碎分级获得助滤剂产品[9-10]。振实密度是表征硅藻土助滤剂孔隙度的重要指标,它反映了啤酒原液过滤过程可用来截留微粒及细菌的孔容积的大小,故振实密度被用来评价硅藻土助滤剂的质量。振实密度越低,孔隙度越大,孔容积越大,可以产生更好的过滤效果[11-12]。国家标准中对硅藻土助滤剂的振实密度有明确要求,食品、医药用硅藻土助滤剂BS系列、ZBS系列和工业用硅藻土I级、II级、III级的振实密度均≤530 kg/m3。

此研究的目的是考察助熔剂种类、助熔剂添加量、焙烧升温速度、焙烧温度、焙烧时间及入料细度对硅藻土助滤剂振实密度的影响,国内外在此方面鲜有系统、全面的研究和分析。本实验对比了碳酸钠(Na2CO3)、氯化钠(NaCl)、氢氧化钠(NaOH)、氯化钾(KCl)和氢氧化钾(KOH)5种助熔剂的不同效果,并进行了焙烧过程中助熔剂添加量、升温速度、焙烧温度、焙烧时间及硅藻土焙烧前的入料细度单因素试验,研究内容对酿酒行业中过滤啤酒用硅藻土助滤剂制备过程中助滤剂的选择及焙烧条件的优化有重大的参考价值。

1 材料与方法

1.1 材料与试剂

试验用硅藻土试样取自临江某公司。硅藻土X射线荧光分析表明,其主要化学成分:SiO285.54%;Al2O33.78%;Fe2O31.81%;烧失量6.41%。X射线衍射分析表明,其主要矿物成分为非晶质蛋白石,并含有少量石英、伊利石与斜长石。氢氧化钾(分析纯)、碳酸钠(分析纯):天津博迪化工有限公司;氯化钠(分析纯)、氢氧化钠(分析纯)、氯化钾(分析纯):国药集团化学试剂有限公司。

1.2 仪器与设备

SX2-8-13型箱式节能电阻炉:湖北英山县建力电炉制造有限公司;BT-301振实密度测试仪:丹东百特仪器有限公司;BK/ZS-Φ200标准振筛机:武汉洛克粉磨设备制造有限公司;850 μm、425 μm、380 μm、250 μm、180 μm、150 μm、74 μm标准筛:上虞五四建材仪器厂。

1.3 方法

硅藻土助滤剂生产工艺过程:助熔剂、精土→混合→焙烧→粉碎→分级→产品[13-14]。

焙烧物料粉碎分级后得到的-150 μm粒级产物为助滤剂产品,-150 μm表示粒度<150 μm。

焙烧过程是从常温以某一特定升温速度匀速上升至指定温度,保温一定时间,然后自然冷却。助熔剂用量、升温速度、焙烧时间、焙烧温度及入料细度试验中助熔剂为Na2CO3,各组焙烧试验参数见表1。

表1 焙烧试验参数Table 1 Parameters of calcined experiments

分级后得到的助滤剂产品参照国标GB 24265—2009《硅藻土助滤剂》[15]中的方法进行振实密度检测。

2 结果与分析

2.1 助熔剂种类试验

试验设置一组空白试验,即不添加任何助熔剂,添加不同种类助熔剂得到的助滤剂产品的振实密度结果见图1。

图1 助熔剂种类对振实密度的影响Fig.1 Effect of flux type on tap density

由图1可知,与不添加助熔剂相比,添加7%的Na2CO3、NaOH、KCl和KOH助熔剂,都使硅藻土助滤剂的密度有不同程度的增大,这是因为助熔剂使硅藻碎片产生更大的团聚作用,助熔焙烧的熔融程度较焙烧的熔融程度要大些,所以助熔焙烧产品比焙烧产品的振实密度大。在添加量相同的情况下,添加助熔剂NaCl振实密度最低,添加Na2CO3、NaOH、KCl后助滤剂振实密度相当,添加助熔剂KOH后助滤剂振实密度超出国标允许的范围(≤530 kg/m3),熔融破坏程度过高。综合硅藻土助滤剂渗透率和白度的指标可知,在保证振实密度的前提下,助熔剂Na2CO3效果最优[8]。

2.2 助熔剂添加量试验

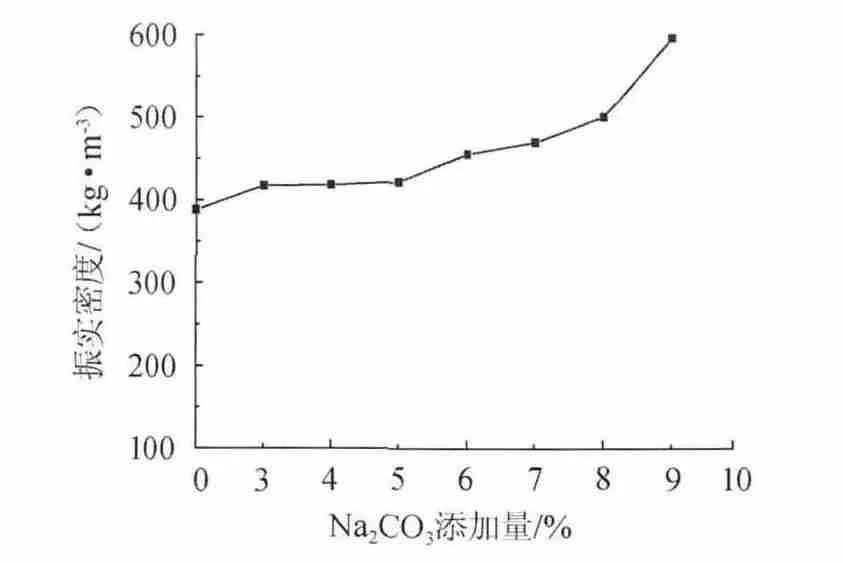

不同助熔剂添加量条件下助滤剂产品的振实密度结果见图2。

图2 Na2CO3添加量对振实密度的影响Fig.2 Effect of Na2CO3addition on tap density

由图2可知,随着助熔剂添加量的增大,助滤剂振实密度呈现逐渐增大的趋势,Na2CO3添加量为10%时,助滤剂振实密度超出标准规定的范围。

不同Na2CO3添加量条件下硅藻土焙烧后的扫描电镜图见图3。由图3可知,经过助熔焙烧后,越来越多的微细矿物颗粒熔融黏结,同时部分微孔熔融(见图3A与图3B),添加量越大,硅藻结构破坏程度和熔结程度越高。Na2CO3添加量>7%后,硅藻结构体上的孔洞熔融并堵塞(见图3C与图3D),添加量为10%时,过量的助熔剂使硅藻结构体垮塌,孔洞结构几乎完全消失,这就是添加量10%时,振实密度快速上升的原因。值得注意的是助熔剂加入量过少,不能有效清除硅藻土中杂质;加入量过多,颗粒变大,部分孔洞熔融坍塌,比表面积严重下降,影响助滤剂性能。试验结果表明,Na2CO3作为助熔剂时,助熔剂添加量的增加使助滤剂产品的振实密度增大,添加质量分数<9%的Na2CO3得到的硅藻土助滤剂具有较合适的振实密度。助熔剂添加量为7%,助滤剂的白度和渗透率均达到最高[8],所以Na2CO3的最佳添加量为硅藻土质量的7%。

图3 不同Na2CO3添加量下硅藻土焙烧后扫描电镜图Fig.3 SEM images of calcined diatomite with different Na2CO3addition

2.3 升温速度试验

不同升温速度条件下助滤剂产品的振实密度结果见图4。

图4 升温速度对振实密度的影响Fig.4 Effect of heating rate on tap density

由图4可知,当升温速度<5 ℃/min时,助滤剂振实密度随着升温速度的提高而降低,升温速度为5 ℃/min时,达到最低,当升温速度>5 ℃/min时,振实密度随着升温速度的提高而增加。这是因为升温速度<5 ℃/min时,升温速度越大,硅藻中无机灰分和有机质被去除的量越大,硅藻微孔打开,振实密度降低。当升温速度>5 ℃/min时,升温速度越高,硅藻土多孔结构的破坏程度越大,导致比表面积减小,失去硅藻土的特有多孔结构。试验结果表明,焙烧升温速度为5 ℃/min时,可相对保持硅藻结构原貌,增强硅藻土的骨架强度,增加硅藻土的孔隙度。

2.4 焙烧温度试验

不同焙烧温度条件下助滤剂产品的振实密度结果见图5。

图5 焙烧温度对振实密度的影响Fig.5 Effect of calcination temperature on tap density

由图5可知,温度的提高使助滤剂的振实密度增大。这是因为温度>800 ℃时,随着焙烧温度的增加,硅藻壳呈部分烧结状态,形成封闭的空间,使硅藻土助滤剂单位体积的有效空隙减少,温度的提升使硅藻结构破坏程度和熔结程度都升高。温度达到1 100 ℃时,振实密度(562 kg/m3)>530 kg/m3,表明温度过高,出现过烧现象,助熔剂和硅藻极易粘连或使部分硅藻土熔融、玻璃化,严重破坏硅藻土的结构。焙烧温度1 000 ℃,助滤剂的白度和渗透率均达到最佳值[8],所以在保证振实密度的前提下,综合考虑最佳焙烧温度为1 000 ℃。

2.5 焙烧时间试验

不同焙烧时间条件下助滤剂产品的振实密度结果见图6。

由图6可知,硅藻土助滤剂的振实密度随着焙烧时间的延长而增大,延长焙烧时间对助滤剂振实密度的影响效果与提高焙烧温度是一样的。这是因为达到一定温度后,残留着的有机质就会烧掉,硅藻的结构会收缩变硬,有些硅藻和碎片将烧结成团块。焙烧时间越长,硅藻土熔融和烧结程度越大,当焙烧时间达到3.5 h时,振实密度(572 kg/m3)>530 kg/m3,说明焙烧时间过长会出现过烧现象,导致硅藻土内部结构坍塌,孔结构遭到破坏,孔容积变小,振实密度变大,影响硅藻土助滤剂质量。焙烧时间为1.5 h时,助滤剂的白度和渗透率达到最佳[8],保证振实密度的前提下,综合考虑最佳焙烧时间为1.5 h。

图6 焙烧时间对振实密度的影响Fig.6 Effect of calcination time on tap density

2.6 入料细度试验

通过干法筛分分析试样的粒度分布,结果见表2。

表2 试样粒度分布Table 2 Particle size distribution of specimen

不同的入料粒度能获得不同粒度的助滤剂产品,粒度搭配能影响硅藻土焙烧熔融过程中的孔洞结构及颗粒间隙,从而影响硅藻土助滤剂的振实密度。

不同焙烧入料细度条件下助滤剂产品的振实密度结果见图7。

图7 入料粒度对振实密度的影响Fig.7 Effect of particle size on tap density

由图7可知,随着硅藻土入料中粗颗粒的逐渐加入,焙烧后助滤剂的振实密度先下降,入料粒度在-150 μm时,振实密度达到最低,之后再加入更粗颗粒,助滤剂的振实密度开始上升。这说明生产助滤剂应选择合适的入料粒度,过多的细颗粒会对硅藻孔洞及硅藻颗粒间间隙造成堵塞,微孔熔融程度大,粗颗粒过多又会导致颗粒间隙过大,局部团聚熔融程度增大,这都使硅藻土助滤剂的振实密度变大。

3 结论

对于临江硅藻土,Na2CO3、NaCl、NaOH和KCl作为助熔剂时,啤酒助滤剂产品的振实密度比较理想,Na2CO3综合效果最优;助熔剂添加量增加会使助滤剂产品的振实密度升高,Na2CO3添加量7%时,助滤剂综合指标最好。

随着升温速度的增加,助滤剂振实密度呈现先降低后增加的趋势,焙烧升温速度为5 ℃/min时,可获得最低振实密度的啤酒助滤剂。

焙烧温度800~1 000 ℃,焙烧时间小于3 h时,振实密度较为理想。达800 ℃到后,延长焙烧时间对助滤剂振实密度的影响效果与提高焙烧温度是一样的,考虑助滤剂的白度及渗透率,温度1 000 ℃,焙烧时间1.5 h效果最优。

制备硅藻土助滤剂应有合理的入料粒度,入料粒度过细或粗颗粒过多都会影响硅藻焙烧熔融过程及助滤剂产品的孔隙度、孔体积,从而影响助滤剂产品过滤啤酒的效果和质量。

[1]胡 亮,蒋亚平,王 佩,等.硅藻土吸附剂处理含磷废水的研究进展[J].山西科技,2014,29(2):72-75.

[2]姜玉芝,贾嵩阳.硅藻土的国内外开发应用现状及进展[J].有色矿冶,2011,27(5):31-37.

[3]贾凤梅,陈俊涛,黄 鹏.硅藻土的加工与应用现状[J].中国非金属矿工业导刊,2006,54:55-58.

[4]赵 恒,何雪华,童东绅,等.硅藻土的改性及深加工应用[J].中国非金属矿工业导刊,2012(2):55-59.

[5]王宝民,宋 凯,韩 瑜.硅藻土资源的综合利用研究[J].材料导报,2011,25(18):468-473.

[6]袁 鹏,吴大清.硅藻土在一些高附加值产品中的应用及其基础研究[J].矿物岩石,2000,20(1):101.

[7]王艳玲,王利剑,杜高翔,等.硅藻土矿的加工与应用技术现状[J].中国非金属矿工业导刊,2004,41:44-47.

[8]任子杰,高惠民,柳 溪,等.助熔剂对啤酒用硅藻土助滤剂性能影响研究[J].中国酿造,2014,33(4):79-82.

[9]EDIZ N,BENTLI I,TATAR I.Improvement in filtration characteristics of diatomite by calcinations[J].Int J Miner Process,2010,94(3-4):129-134.

[10]王 娜,郑水林.不同煅烧工艺对硅藻土性能的影响研究现状[J].中国非金属矿工业导刊,2012(3):16-20.

[11]NYAMEKY G A,LEVAY J,ROULSTON J,et al.Filter aids made from low permeability diatomites.US:US8410017B2[P].2013-04-02.

[12]DUFOUR P,FRANCE A.Controlledly permeable cristobalite-free diatomaceous filtering agents,US:5710090[P].1998-01-20.

[13]任子杰,高惠民,柳 溪.硅藻土助滤剂提纯及制备助滤剂研究进展[J].矿产综合利用,2013(5):5-12.

[14]邓丽红.用硅藻土制取助滤剂的工艺研究[J].矿产保护与利用,2002(2):16-18.

[15]中国国家标准化管理委员会.GB 24265—2009 硅藻土助滤剂[S].北京:中国标准出版社,2009.