热泵精馏应用于异丁烷精馏过程的节能改造

唐超,胡存,陈亚中,吴越峰,崔鹏(合肥工业大学化工学院,安徽合肥30009;东华科技股份有限公司,安徽合肥30009)

热泵精馏应用于异丁烷精馏过程的节能改造

唐超1,胡存2,陈亚中1,吴越峰2,崔鹏1

(1合肥工业大学化工学院,安徽合肥230009;2东华科技股份有限公司,安徽合肥230009)

第一作者:唐超(1987—),男,硕士,研究方向为化工优化与设计。E-mail chao_tang_tc@163.com。

联系人:陈亚中,博士后,副教授,研究方向为化工过程传质分离、催化科学与技术。E-mail chenyazhong@hfut.edu.cn。

摘要:异丁烷资源丰富,但工业利用率低,造成资源未得到合理利用。本文首先分析了C3和C4混合物分离体系的特点,建立异丁烷精馏常规工艺流程,并对其进行模拟计算。模拟结果表明:塔釜蒸汽消耗量较大,造成能耗过高。目前,解决精馏过程能耗过高的处理方式集中在工艺参数的优化,在精馏方式上却少有报道。为了解决这一问题,本文提出了采取热泵精馏技术进行节能改造,并建立了异丁烷精馏的热泵精馏新工艺。通过模拟计算且对结果进行深入分析,得出当塔顶/塔釜压力分别为7×105Pa和7.5×105Pa、循环工质流量3055.13kmol/h、压缩机压缩比为2.286条件下满足分离要求,且能耗较低。分析热力学效率与经济性并与常规流程进行对比,结果表明:热泵精馏新工艺节能效果极佳,由常规精馏的68.16GJ/h降低为热泵精馏的45.87GJ/h;热泵精馏新工艺适用于该体系且更加节能、环保。

关键词:分离;优化设计;蒸馏;异丁烷;热泵精馏;节能

异丁烷是生产异丁烯的重要化工原料,异丁烯的应用范围非常广泛[1]。我国异丁烷资源丰富,广泛存在于催化裂化石油气和其他C4馏分中,国内大部分作为民用液化石油气燃料,化工利用率低,其他用途的用量约占总量的5%~10%[2]。

异丁烷来源普遍采用C4组分的精馏。然而在化工单元流程中,精馏是公认的能耗大户,它所消耗的能量差不多是整个国家的百分之三。因此,对精馏过程的节能分析显得尤为重要。传统的精馏方式热力学效率较低,能耗较大。

热泵精馏是以消耗机械功为代价,把低温热能温度提高到可以被利用的程度。由于其所获得的可以被利用的热量超过系统输入的机械功,因此,其节能的效果也较好。

Jana[3]以能源需求和环保节能为背景,综述了热泵精馏技术(HPAD)的原理及其在化工分离过程中的应用和前景展望,指出热泵技术取消了传统精馏的塔顶冷凝器与塔底再沸器,节约了相应的公用工程消耗,并对HPAD方案最新发展的热集成进行了展望。

Diez等[4]将热泵精馏技术应用于三氯氢硅的提纯中,对传统精馏塔进行了部分改进。结果表明,虽然相对于常规精馏设备的投资费用增加了,但是每年却节约了29%的能耗,证明热泵技术的使用可以代替传统精馏塔。

丙烷-丙烯系统由于两者沸点非常接近,工业上对两者的分离一直以来能耗都较高。Alantara-Avila 等[5]将热泵精馏技术用于丙烷-丙烯精馏塔的优化设计中,并进行简化精馏结构的热集成。研究表明,应用热泵技术的精馏系统和通过热集成优化后的热泵系统分别节能64.4%和75%。

Modla等[6]将蒸汽再压缩式热泵精馏用于甲苯-正庚烷间歇精馏体系,并对热泵系统进行改进,系统研究了各方案的投资回收时间,发现相对于常规间歇精馏和一般热泵系统来说,通过施加外部换热器的热泵精馏方案投资回收时间最少(大约为7年),并且随着再沸器尺寸的增加,回收时间减小。

分析工艺体系的特点,将热泵精馏技术中的塔顶蒸汽直接压缩式应用于异丁烷精馏工艺。以节能效果与经济性为指标,将常规精馏与热泵精馏进行对比,表明热泵精馏的可行性,开发出了针对异丁烷精馏的热泵技术新工艺。

1 常规精馏工艺流程

1.1常规精馏工艺流程图

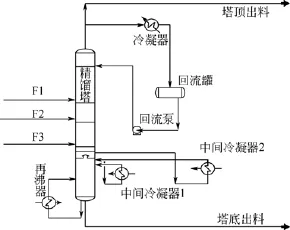

图1为异丁烷常规精馏的工艺流程图。在常规精馏中,异丁烷精馏塔分离要求较高,通过提高回流比的方式来满足工艺条件,因此造成了塔釜的蒸汽消耗量较大、能耗过高。

图1 常规精馏过程工艺流程图

1.2进料组成以及分离要求

常规精馏要求异丁烷精制塔塔顶异丁烷纯度为98%(质量分数)左右,其进料组成见表1。

表1 主要组分的质量分数

1.3常规精馏模拟结果

根据C4分离的实际运行数据,并结合本项目的物料组成特点,进行常规精馏的ASPEN模拟。常规精馏采用三塔联合方式,模拟结果表明精馏主塔理论塔板数为93块,3股进料位置分别在第24、第28、第46块塔板,操作压力为0.7MPa,回流比为7,塔顶冷凝器和塔釜再沸器采用的公用工程分别为常温下的循环水以及0.5MPa低压蒸汽。其中塔顶温度为53℃,塔底温度为61℃,塔顶热负荷为−14745.9kW,塔底热负荷为16461.49kW。

2 热泵工艺流程的分析与研究

2.1热泵精馏可行性分析

分析常规精馏可知,异丁烷精馏主塔塔顶、塔底温差相对较小;分离物系沸点相差较小;塔釜蒸汽耗量较大,完全可以通过采用热泵精馏方式来降低能耗达到经济性[7]。

2.2热泵流程的选型

根据工质来源的不同,热泵精馏可以分为两类:一是以塔内物质为循环工质的直接式热泵精馏;二是以外来物质为循环工质的间接式热泵精馏[8]。综合分析分离物系的性质以及开式、闭式热泵精馏的特点,改进工艺采用的是塔顶气相直接压缩式热泵精馏。具体工艺流程见图2。

图2 热泵精馏过程工艺流程图

异丁烷精馏塔塔顶压力为0.7MPa,塔顶气相采出后,作为循环工质直接进入压缩机,压力提高到1.4MPa。压缩后的循环工质作为热源进入塔釜的换热器中,换热过后温度下降到81℃。而后进入水冷器进一步冷却至51℃,此时循环工质全部液化。此液态循环工质经分流器分成两股,一股作为回流,另一股作为塔顶产品采出。塔釜物料部分采出,剩余部分经换热器部分汽化返回塔釜。

相比于常规精馏,热泵精馏采用一个换热器代替了塔顶冷凝器与塔底的再沸器,而且对塔顶的低品位热能进行了升级利用,节省了冷凝水与蒸汽用量,大大提高了热力学效率。

2.3热泵流程的优化分析

分析热泵精馏流程可知,对于塔顶蒸汽压缩式热泵,有以下两个方面的影响因素决定着精馏塔的分离效果以及过程能耗。

2.3.1循环工质流量的影响

塔顶蒸汽压缩式热泵精馏取消了塔顶的冷凝器,因此塔顶的回流必须从循环工质中分离出来。然而产品流量固定不变,故回流量的大小由循环工质返塔量决定,回流量对于精馏过程分离效果以及能耗起重要的作用。

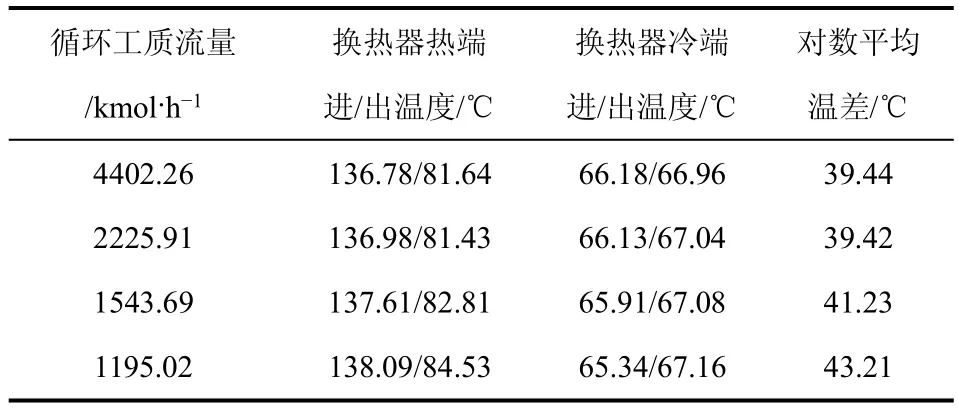

表2 循环流量对温差的影响

由表2可知,循环工质流量对提供给塔釜的热量产生影响,决定了冷热物流的进出口温度,进而对换热器的对数平均温差产生影响。对数平均温差越小,传热推动力越小,换热器换热面积越大。由图3和图4可以看出,随着循环工质流量的增加,产品纯度增大;同时,压缩机的功耗逐渐增大,换热器热负荷急剧增加。因此,循环工质的流量由以上几方面共同决定。对以上各因素进行优化处理,得出循环工质流量3055.13kmol/h为满足分离要求下的最低能耗选择。

图3 循环流量对产品纯度影响

图4 循环流量对能耗的影响

2.3.2压缩比的影响

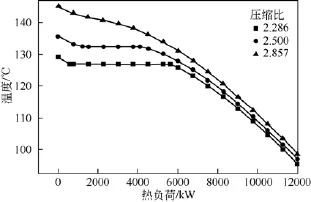

压缩比指的是压缩机进出口压力的比值。对于热泵系统来说,循环工质被压缩的压力大小决定着再沸器中热量交换的多少,影响整个系统的热量平衡。利用流程模拟工具ASPEN Plus将压缩机的气相压缩比与压缩机的功耗、气相的冷凝放热量进行对比,结果如图5所示,表明压缩机的压缩比对气相冷凝放热量变化不大,但是随着压缩比的增大压缩机的功耗显著增加,因此综合功耗与分离效果考虑,选择压缩比为2.286。

图5 不同压缩比下放热曲线

2.4热泵精馏与常规精馏热力学效率和经济性分析

2.4.1热力学分析

热泵精馏与常规精馏模拟结果对比见表3。

对两种工艺方案精馏塔的温度以及每块塔板上的分离情况进行分析,得出热泵精馏与常规精馏塔内气液相分布、温度分布见图6、图7。从表3中数据可以看出,两种精馏方式塔顶、塔釜含量有所差别,这是因为与常规精馏不同,热泵精馏采用换热器代替塔釜的再沸器,利用被压缩后温度上升的循环工质进行换热,因此返回塔釜的循环蒸汽温度由循环工质流量和被压缩后温度决定与常规精馏塔稍有差别,造成塔釜温度较之常规精馏有所降低。温度不同,对气液平衡产生不同影响。图中数据较为直观地反应了精馏塔内每块塔板上的温度分布以及分离情况与常规精馏较为吻合,充分证明了热泵系统能够较好的应用于该分离体系。

2.4.2能耗分析对比

塔顶压缩式热泵精馏采用一个换热器代替塔顶冷凝器和塔釜再沸器的形式,所以将冷却水和加热蒸汽的能耗转变为压缩机的电力消耗。按照工业上能源的价格冷却水为0.4元/t、0.5MPa(G)蒸汽为110元/t、电费按照0.6元/(kW·h)进行估算,所得两者的能耗费用对比见表4。从表4中结果可以看出,采用热泵精馏比常规精馏节省165.4元/h。根据石油化工计算能耗标准[9]中将循环水的能量折算值规定为4.19MJ/t,中压蒸汽为3014MJ/t,电为10.89MJ/(kW·h),将其转化为能耗结果为常规精馏68.16GJ/h,热泵精馏47.43GJ/h,能耗节省32.7%。

表3 常规精馏与热泵精馏操作参数对比

图6 塔内异丁烷分布图

图7 塔内温度分布

表4 常规精馏与热泵精馏能耗对比

2.4.3设备投资对比

相对于常规精馏,塔顶压缩式热泵精馏增加了一套热泵系统,取消了塔顶的冷凝器。对精馏操作过程进行热量衡算,见式(1)。

式中,hF、hW、hD分别为进料、塔顶和塔底的焓值;W为压缩机功耗;Q为热量。

在全回流操作时,认为全塔无热损失,则必须从塔内移走热量Q才能与压缩机加入系统的功耗平衡[10]。因此,设计水冷器移走部分热量也是必然的。

与常规精馏相比,热泵精馏增加了压缩机,由于利用塔顶循环工质为塔釜加热,相对于水蒸气来说,总的传热系数降低了,因此需要对再沸器和冷凝器进行改造,可通过增加传热面积的方式。采用换热器核算软件HTFS+进行换热器的计算表明相对于常规精馏重量增加将近一倍。由表5中结果可知,热泵精馏增加了设备投资125万元,相对于每年节省的能耗费用短期内就将收回设备成本的投资。

3 结论

(1)利用热泵精馏原理对几种热泵流程类型进行深入分析,将其应用与异丁烷体系中对异丁烷常规精馏进行节能改造,结果表明塔顶气相再压缩式热泵精馏较好地适用于异丁烷精馏新工艺。

表5 常规精馏与热泵精馏设备投资对比

(2)分析工艺流程,通过循环工质以及压缩比对该热泵精馏体系进行优化,在保证产品纯度的基础上降低能耗。

(3)在相同的工艺操作参数前提下,相对于常规精馏,热泵精馏热力学效率较高使得能耗降低,对其进行经济核算,全年可带来132.32万元的能耗节省费用,经济效益较为显著。

参考文献

[1]李玉芳,崔小明.异丁烯的生产及其下游产品开发(一)[J].化工中间体,2003(16):9-14.

[2]张洁,周明明,李春义,等.异丁烷脱氢裂解制低碳烯烃[J].石油炼制与化工,2013,44(5):14-18.

[3] Jana Amiya K.Advances in heat pump assisted distillation column:A review[J].Energy Conversion and Management,2014,77:287-297.

[4] Diez Eduardo,Rodriguez Araceli,Gomez Jose Ma,et al.Distillation assisted heat pump in a trichlorosilane purification process[J].Chemical Engineering and Processing,2013,69:70-76.

[5] Alcantara-Avila J Rafel,Gomez-Castro Fernando I,Segovia-Hernandez J Gabriel,et al.Optimal design of cryogenic distillation columns with side heat pumps for the propylene/propane separation[J].Chemical Engineering and Processing,2014,82:112-122.

[6] Modla G,Lang P.Heat pump systems with mechanical compression for batch distillation[J].Energy,2013,62:403-417.

[7]李大伟,贾小平,项曙光,等.热泵精馏流程构建策略及应用研究[J].计算机与应用化学,2007,24(11):1505-1510.

[8]高维平,杨莹,吉波,等.化工精馏高效节能技术开发及应用[J].吉林化工学院学报,2008,25(3):1-5.

[9]中国石油化工集团公司.GB/T 50441—2007石油化工设计能耗计算标准[S].北京:中国计划出版社,2007.

[10]王树楹,杨志才,余国琮,等.塔顶蒸汽直接压缩式热泵精馏的研究[J].化学工程,1984(1):79-84.

Energy-saving in isobutane distillation of heat pump distillation application

TANG Chao1,HU Cun2,CHEN Yazhong1,WU Yuefeng2,CUI Peng1

(1School of Chemical Engineering and Technology,Hefei University of Technology,Hefei 230009,Anhui,China;2East China Engineering Science and Technology Co.,Ltd.,Hefei 230009,Anhui,China)

Abstract:As an abundant resource,isobutane has relatively low industrial utilization and reuse.A conventional process was capable of separating isobutane from a mixture of this compound with C3and C4;however,large energy consumption was needed due to high purity requirements..The current treatment of distillation process is limited to optimizing process parameters,but the heat pump is rarely reported.To solve this problem,this research a designed and optimized the distillation procedure to minimize the energy consumption in the isobutene/ n-butane separation.The simulated results of the process showed that the optimal energy-efficient was obtained at 7×105Pa at the top and 7.5×105Pa at the bottom,the circle working flow of 3055.13kmol/h and the compression ratio of 2.286.A thermodynamic analysis for the heat pump system was performed,and compared with conventional process.The results suggested that the new process was able to decrease the energy consumption from 68.16GJ/h to 45.87GJ/h.The proposed heat pump technology could be used as an energy-saving and green technology.

Key words:separation;optimal design;distillation;isobutane;heat pump distillation;energy saving

收稿日期:2014-07-15;

DOI:10.16085/j.issn.1000-6613.2015.02.045

文章编号:1000–6613(2015)02–0581–05

文献标志码:A

中图分类号:TQ 028

修改稿日期:2014-09-06。