一种高强度板折弯模具的折弯试验

周欢,龚俊杰,邵健,赵小满

(1. 扬州大学机械工程学院,江苏扬州225127;2. 江苏亚威机床股份有限公司,江苏江都225200)

高强度板,行业默认的就是抗拉强度很高的板材,目前主要有WELDOX 高强度结构钢板和HARDOX 耐磨钢板等系列,宝钢自主研发生产的BW 系列热轧耐磨钢也属于高强度板。与普通板材相比,高强度板具有强度高、硬度高、质量轻等优点,在汽车、工程机械、航空航天等对材料性能要求较高的行业中得到了越来越多的应用[1-2]。

1 研究目标与方法

由于高强度板的抗拉强度和硬度非常高,采用普通折弯模具进行折弯时,往往会首先破坏模具而无法进行折弯。高强度板折弯模具正是针对这一需求设计制造的,与普通折弯模具相比,高强度板折弯模具具有如下显著的优点[3]:

(1)上、下模组件采用低合金高强度结构钢加工组装而成,加工、安装方便;

(2)上模尖R 弧部分经过局部淬火处理,提高了表面硬度,在折弯时不会产生压缩变形;

(3)下模模口采用防划伤设计,可减少折弯过程中对钢板表面造成的损伤;

(4)可实现3 ~5 MN/m 的折弯能力。

采用理论设计与模拟分析相结合的方法,设计制造出能够满足高强度板折弯要求的模具,实现3 ~5 MN/m 的折弯能力,并同时保证折弯精度。

2 研究过程

2.1 结构设计

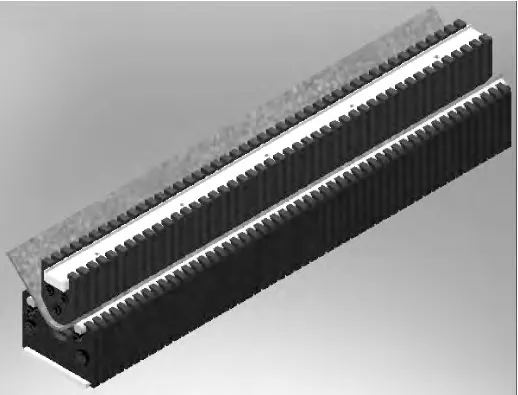

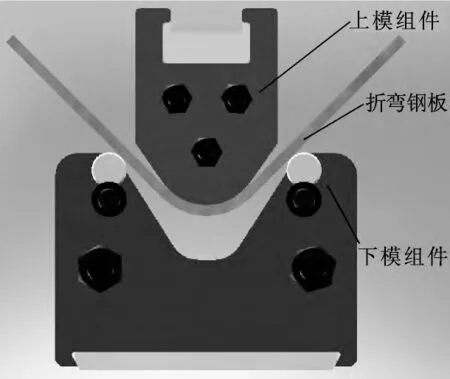

通过对高强度板折弯模具进行初步设计,进行了如下改进[4],模具外形如图1、图2 所示。

图1 模具外形图

图2 模具侧视图

(1)上、下模组件采用模板间隔排列组合的方式,模板由激光切割机直接切割成形,加工、安装方便;

(2)下模采用高硬度材料,提高下模抗磨损性能,下模模口采用防划伤设计,在下模V 形槽口两侧安装两根辊子,辊子采用合金圆棒制成,不易磨损。当进行折弯作业时,两根辊子可随工件的折弯而转动,从而使工件与辊子之间没有滑动摩擦,仅有滚动摩擦,可保护工件表面不被划伤[5];

(3)上模采用较大的R 弧半径,折弯时不会在工件上留下压痕。

2.2 模拟分析

建立模具各零部件的三维模型,并进行应力的模拟分析,如图3、图4 所示。

图3 上模片的应力分析

图4 下模片的应力分析

由应力云图可以看出:上、下模整体所受应力值均在许用范围之内;局部所受压应力偏大。根据实际工作情况,模具并未发生疲劳破损。

2.3 折弯试验[6-7]

对高强度板折弯模具进行一次试制,加工完成后进行装配并做好试验准备。折弯试验在PBB0905 型折弯机上进行,该机最大折弯力6.3 MN,最大折弯长度4 100 mm。模具参数见表1,试验用板材参数见表2。

表1 模具参数

表2 试验用板材参数

(1)试验一:压底折弯试验

折弯板材:2 000 mm × 300 mm × 6 mm HARDOX450 耐磨钢板与2 000 mm × 300 mm × 16 mm Q235-A 普通碳钢板;

理论计算总折弯力:485.934 545 5 ×104N;

试验工况:压底折弯,实际折弯力6.3 MN,相当于加载3.15 MN/m,系统压力30 MPa,保压1 s,连续折弯4 h。

试验结果:

①16 mm 普通碳钢板呈约160°折弯状态,6 mm耐磨钢板则反弹至约175°折弯状态,合金辊子表面无划伤,有转动迹象。结论:表明该模具可实现3.15 MN/m 的折弯能力。

②上模尖R 弧部分有轻微压缩变形。原因:上模片加工后R 弧部分未进行淬火而使其硬度不够所致,在以后的加工中必须对上模尖R 弧部分进行局部淬火处理,以提高其硬度。

③板材与模具接触处有明显压痕,与上模尖接触处有翘皮现象。原因:16 mm 普通碳钢板表面锈蚀严重,锈层易于脱落,故会发生翘皮现象。

(2)试验二:自由折弯试验

折弯板材:2 000 mm×300 mm×6 mm Q235-A 普通碳钢板;

理论计算折弯力:47.127 272 73 ×104N;

试验工况:自由折弯,设计折弯90°,实际折弯力38.2 ×104N,计算补偿0.11 mm。

试验结果:

①折弯角度。全长均布测量6 个点,测量结果为90°18',90°22',90°30',90°30',90°28',90°20',最大误差30'。

②直线度。2 000 mm 全长测得最大挠度约0.35 mm,中间段1 000 mm 范围内测得最大挠度为0.05 mm。

误差分析:

①卸载后,板材存在一定程度的回弹,致使折弯角度不一致。可调整折弯参数,进行角度补偿,并再次进行折弯,直至满足精度要求。

②现有的下补偿方式,只能保证折弯角度的一致性,直线度得不到保证;两套模具连接处空隙较大,致使折弯时中间空隙部分板材不受力,也影响了折弯精度。可在模具装配完成后旋紧两端紧固螺母,将螺杆多余部分切除,以缩小模具连接处的间隙,从而提高折弯精度。

(3)试验三:自由折弯试验

折弯板 材:2 000 mm × 300 mm × 6 mm HARDOX450 耐磨钢板;

理论计算折弯力:150.807 272 7 ×104N;

试验工况:自由折弯,设计折弯90°,实际折弯力2 MN,计算补偿0.20 mm。

试验结果:板材发生脆性开裂,试验失败。

原因分析:HARDOX 系列耐磨钢板的硬度、刚度较高,延展性较差,而设计的上模尖R 弧过小,引起了板材开裂,应选择较大的上模R 弧半径。重新设计上模尖R 弧大小,根据板材供应商提供的参数,取R≥4 ×t (t 为折弯板材厚度)。

2.4 拆模检查

检查各模口及垫板磨损情况如下:

(1)上模垫板及下模燕尾托板与模片接触处有线条状压痕。原因:由于模片采用激光切割机直接切割完成,未进行后期机加工,表面粗糙度较差,且模片硬度大于上模垫板与下模燕尾托板的硬度,因此上模垫板及下模燕尾托板表面会出现压痕,在一定程度上会影响折弯精度。

(2)上模尖R 弧部分有明显压缩变形。原因:上模片加工后R 弧部分未进行淬火处理而使其硬度不够所致,在以后的加工中必须对上模尖R 弧部分进行局部淬火处理,以提高其硬度。

(3)上下模装配后总长小于设计尺寸。原因:由于模片所用的板材厚度存在误差,其厚度小于12 mm 的设计厚度,因此装配完成后,模片的厚度误差累积后较大。以后设计时可考虑在定位圈的厚度设计上采用正公差,以平衡模片的厚度误差。

(4)合金圆辊表面无划痕,且在折弯过程中可自由灵活转动。

3 总结

从上述的试验结果中可以得出以下结论:

(1)该模具可实现3.15 MN/m 的折弯能力,但实际折弯时需根据折弯板材的厚度选择相应的上模R弧及下模开口,使其既能实现安全折弯,又能达到一定的精度要求;

(2)下模开口角必须足够小,以使板材允许有足够的过弯曲,来补偿板材的回弹角;

(3)下模口边缘必须清洁完整,通过使用自由转动的圆辊作为下模边缘,可使所需的实际折弯力与钢板破裂的危险性减小。

以后进行此模具试验时,应在装配完成后作如下检测:

(1)上模模尖的直线度,模尖与机床工作台的平行度;

(2)下模两根合金圆辊之间的平行度,合金圆辊与机床工作台的平行度;对下模进行固定,防止上下板材时对下模的位置造成影响;

(3)上下模的中心是否在同一个垂直面上。

[1]余新陆.板件柔性制造系统[M].北京:机械工业出版社,2007.

[2]丁静.钣金数控折弯工艺系统研究[D].武汉:华中科技大学,2004.

[3]张随.加工高强度钢板的工模具钢选用[J].汽车工艺与材料,2010(6):6-9.

[4]文振辉.数控折弯机折弯模具的改进[J].金属加工:冷加工,2013(17):58.

[5]谭曼华,罗玉峰,何国雄.无擦伤折弯摸的结构设计[J].模具工业,2005(8):22-24.

[6]张逸.金属板材自由折弯模型与实验研究[D].武汉:华中科技大学,2012.

[7]曹光荣,张子东,刘进,等.高强度板材折弯工艺数据的分析[J].锻压装备与制造技术,2011(5):76-79.