模具制造智能化技术在东风模具的应用

东风模具冲压技术有限公司技术部主管 杨 兴

东风汽车模具公司是国内轿车覆盖件模具制造骨干企业之一。本公司不仅承担了东风集团公司大部分模具加工任务,还为众多国内汽车厂家加工模具,成为集汽车产品开发、模具制造、检具加工、冲焊产品一体化的企业。具备强大的汽车模具、检具设计制造和冲压件生产开发能力。生产车间如图1所示。

图1 车间现场

模具产品的特点

模具产品目前采用的主要加工技术包括复合加工、多轴加工和数字化加工,主要特点有:

(1)数字化技术。CAE/CAD/CAPP/CAM/PDM/SAP高度集成:通过软件公司和高校研发机构,配合公司具体研发要求,构建了完备的数字化前期的技术体系和网络系统。形成了全参数化的模具设计技术→CAPP智能化设计技术→交互式3D工艺技术→数控编程自动化的核心技术链条。

(2)专业化:①侧重高端汽车零部件(如:PV侧围、翼子板、车门、发动机罩和行李箱等)掌握A级车四门两盖技术。②实行专业化分工,精细化制造,逐步完善重点覆盖件研发及制造技术储备。

(3)复合化:①冲压工序、模具结构高度复合减少工序,降低制造成本,形成竞争力。②吸收日产BP0先进技术。③逐步完善CAE辅助工艺设计与结构设计

(4)高端化:①激光拼焊钢板、高强度和高韧性钢板、复合材料、镁铝合金板开发液压成型及热冲压成型等先进制造技术。②成功开发吉利保险杠热成型模具;③初步具备高强板焊接技术。

(5)自动化:①机器人(机械手) 、自动传送机构和装置、无人值守化加工。②掌握自动换刀技术。③初步掌握数控加工自动化加工技术。

模具数控加工技术的应用情况

1.CBN新刀具技术的应用

CBN刀具是一种新型的数控加工刀具,在超高压、高温下烧结而成,具有超高的的硬度、耐磨性和热传导性,在高温下保持切削性能稳定,与铁的亲和力较低,CBN刀具的线速度可达500m/min,能够加工60~70HRC的淬火钢,使得高速加工耐热钢成为可能。

通过CBN刀具的推广应用,在大型模具拉延模型面加工中,一片CBN刀片可以连续加工22~26h,是硬质合金刀片的5~6倍的寿命,切削进给速度为8 000mm/min,比硬质合金切削进给速度6 000mm/min提高数控加工效率33%,加工过程中不用换刀,可以减少3~4次以上换刀对刀次数,一次加工完成一个完整的大型面,避免接刀痕迹,提高了模具的表面加工质量,减少了钳工研修量和缩短了数控加工时间。CBN刀具在大型模具的加工中推广应用,已经取得了显著的成效。

2.分层清根技术的开发应用

(1)清根存在的问题:通过现场加工调研和数据统计发现,清根加工时间约占型面加工时1/3左右所占的比例较大。清根加工余量是随型面根部夹角的变化而变化,根部夹角越小其残留越大,切削力时大时小频繁变化,且清根刀具比较细长刚性不足,在加工过程中出现让刀、刀具折断和清根过切现象,使模具的根部加工不到位,造成模具上下模之间R角干涉,导致研修工作量巨大。清根加工进给速度较慢,需要操作者手工调整控制进给速度提高效率,工人的神经保持高度紧张容易导致疲劳而引发加工事故,不利于无人值守和数控加工自动化的实现。

(2)用残留毛坯进行分层清根:改变传统的清根方式,引进残留毛坯新概念,在PowerMill软件上开发分层清根工具,计算出角部的残留量,再把型面清根余量按要求进行分层切削,使切削余量均匀化,保持刀具的切削力恒定。根据角部残留余量计算清根的分层次数和加工刀轨,使用残留毛坯裁剪掉多余的刀轨,避免数控加工空程。

分层清根与原有清根程序对比,分层清根在余量大的地方增加刀路,加工余量均匀,切削力变化相对较小,φ16mm的刀具清根加工进给速度可达4 000~6 000mm/min,切削加工状态较平稳,验证了分层加工方法的可行性。

侧围基准件凸模加工技术

轿车外覆盖件产品不仅对功能尺寸精度有严格的要求,而且对轿车外观质量也有严格的要求。因此在其模具(特别是拉延模)的制造过程中,也有比较高的精度要求和外观要求。针对不同的产品特点,结合机床和刀具的特点编制合理的加工程序,特别是如何数控加工整体侧围这种形状复杂的模具,对于提升公司的行业竞争力和品牌价值具有重要意义。

本公司的武汉模具阵地引进了5台三菱数控机床,工作台面达到5 000mm×2 500mm,最高转速可以达到12 000r/min,在设备能力上能够保证这次加工的顺利实施。

1. 对模具结构进行分析

东风裕隆GPK1项目整体侧围是单动拉延模,型面部分包含五大工作部件:凸模、外压料圈、内压料芯(两件)(见图2)和凹模(见图3)。

图2 下模部件

图3 上模部件

2. 凸模型面加工程序编制

(1)凸模作为模具的基准件,精度方面要求更高一些,在加工策略的选择上显得尤为重要。凸模层切开粗程序在PowerMILL软件中进行,型面留1.2mm余量,半精、精加工和清根程序在UG平台上进行编制。侧围凸模型面起伏大,高低落差大,考虑到UG软件在侧壁加工方面存在的缺陷,编程前需要将型面进行区域划分。经过多次尝试后,确定了大的加工方案,首先把整个凸模分成如图4所示的8个区域。

图4 对凸模划分区域

(2)为凸模各区域选择最佳的走刀方式:①为了保证主面(即制件在汽车上外露的部分)的加工精度,最好能在不更换刀片的情况下一次加工完成,在加工A区域主面时采用比较保险的行切方式如图5所示,刀轨均匀,在侧壁上不会留下明显的刀痕和缺陷。②其余各区域走刀方式如图6所示,B区域,为了和主面搭接好,采用的是“on part”行切方式,和主面有10mm的重叠区,便于操作者接刀;C区域,同主面一样,采用行切走刀,保证侧壁加工质量,此区域刀轨与B区域有10mm重叠区,刀具接触主面,在凹R处与主面搭接;D区域,采用发散方式走刀,便于搭接A区和C区;E区域,采用X方向行切走刀,在凸R上搭接G区和H区;F区域,三角窗位置,根据此区域形状特征,采用由外往里圈铣方式加工;G、H区域,在选择加工方式时做了各种尝试,考虑到武汉阵地机床的性能与精度有保障,两区域也属于内板件的范畴,最终还是参照区域特征,采用往里收缩的方式进行圈切。

图5 主型面加工方式

图6 凸模其余各区域走刀方式

3. 清根加工

武汉模具阵地使用的三菱机床都是3+2轴,法向清根时只能定角度加工,在刀长不够的较深地方,必须把这些区域划分开来,选择好各区域合适的角度进行编程,如图7和图8所示;同时,为了避免区域划分太多而搭接不好,编程时采用的原则是“尽量采用三轴加工”。

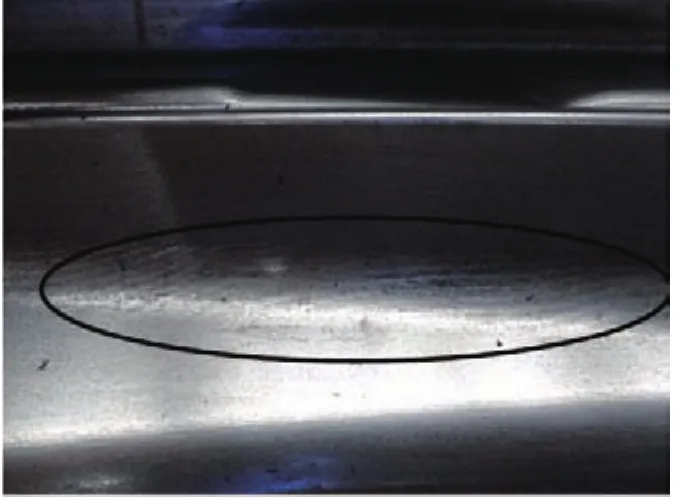

在加工过程中,清根主要出现了如下两个问题:①为了机床提高加工效率,此次精加工采用φ30mm球刀代替以往用φ20mm球刀精加工的方法,由于半精加工和精加工前只进行了φ31刀留0.3mm余量(与半精加工余量一致)的清根,在根部R略大于φ31mm的地方余量比较大,半精和精加工时刀具在此处因为阻力突然增大而产生震荡,进而产生不可消失的波纹(见图9),甚至可能导致加工过切。②相邻区域之间的立轴清根和法向清根搭接不好,容易出现或深或浅的台阶。此问题在加工凸模和凹模上都有发生。

图7 凸模法向清根

图8 凹模法向清根

图9 加工后零件表面的波纹

今后智能化加工新技术、新装备在模具加工制造中的应用

1. CAD/CAPP/ CAM/CAE无缝集成数字化虚拟制造

CAD/CAPP/CAM/CAE过程以产品加工数据为中心,CAE模拟分析、模具设计、模具NC加工以及模具CMM(三坐标)检测均使用同一数据流,用于车间的工艺文档可直接由CAD生成传输到CAPP中使最终模具产品和设计者的意图保持高度一致。这就是CAD/CAPP/CAM/CAE一体化技术。三维模型的同一性保证了CAX链的闭环特性,难于产生设计、加工错误,从而提高模具的开发效率。

CAX的无缝集成使虚拟制造技术成为现实。从根本上改变了设计、试制、修改设计和规模生产的传统制造模式。在产品真正制出之前,首先在虚拟制造环境中,对其性能和可制造性进行预测和评价,从而缩短产品的设计与制造周期,降低产品的开发成本,提高系统快速响应市场变化的能力。

2. 借助白光扫描技术,进行铸件毛坯扫描,建立铸件数字化毛坯最终实现自动化加工和自适应加工

国内铸件普遍存在铸造变形大、实物毛坯与理论毛坯不符的问题,造成在后期的加工过程中(结构加工、型面粗加工)存在加工余量不均匀、易出现干涉碰撞等安全问题,需要机床操作者实时监控。