杠杆千分尺指示表扇形齿轮部件的优化设计

汉中万目仪电有限责任公司 (陕西 723000) 王玉虎

杠杆千分尺是精密机械量具的金字塔塔尖。它是由测微头与杠杆卡规测微机构相组合的一种精密量具,在机械加工行业中,广泛用于精密比较测量或精密绝对测量。杠杆千分尺指示表又称杠杆测微千分表,是杠杆千分尺杠杆卡规测微机构的核心,而扇形齿轮部件又是千分尺指示表中的一个重要部件。对于生产杠杆千分尺指示表的制造商来说,扇形齿轮部件的优化设计可谓意义重大,本文予以分析说明。

1. 优化前的扇形齿轮部件

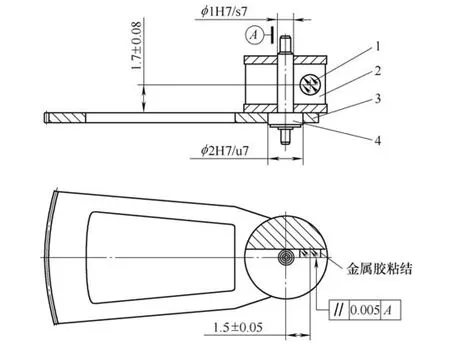

优化前的扇形齿轮部件如图1所示。

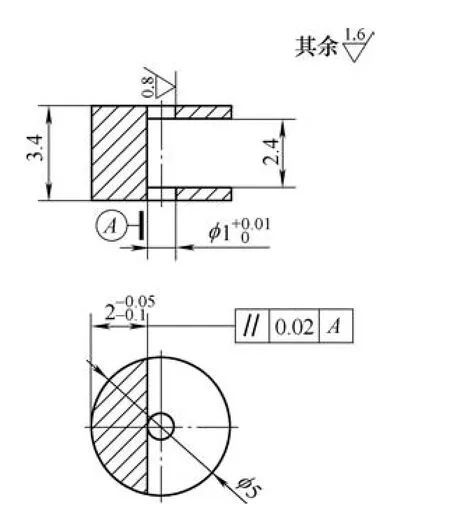

优化前的扇形齿轮座如图2所示。齿轮座材料为T10PbS。要求棱边去毛刺倒钝,外孔口倒角0.05mm×45°,表面镀镍处理。

2. 优化前装配方面存在的问题

优化前的扇形齿轮部件存在如下装配方面的问题:

图1 优化前的扇形齿轮部件

(1)φ1.2mm×0.4mm的端面宝石轴承1是通过金属胶粘结在扇形齿轮座上的,粘结端面宝石轴承的位置尺寸和形位公差很重要,保证端面宝石轴承粘结的位置尺寸是为了让杠杆触头工作在端面宝石中间的有效位置上,而粘结端面宝石轴承要达到部件的设计要求是非常困难的。如果(1.7±0.08)mm或(1.5±0.05)mm的尺寸不能保证,加上杠杆部件和扇形齿轮部件应有的轴向间隙和各种相关零件的综合误差,杠杆触头就会工作在端面宝石的边缘,而端面宝石临近边缘通常存在微塌边,端面宝石棱角微观地看更是R圆弧连接。因此,杠杆触头工作在端面宝石的边缘将导致杠杆传动比的线性误差加大。

图2 优化前的扇形齿轮座

(2)端面宝石轴承与扇形齿轮座粘结,存在粘结面胶膜不匀、宝石端面平行度超差的问题,这样会导致杠杆千分尺指示表工作的位差和示值稳定性超差。

(3)粘结掌握不好,存在宝石轴承的工作面被胶污染的问题,将影响杠杆触头在宝石轴承工作面上的微滑动。

(4)粘结工艺还存在返修困难的问题。如果端面宝石轴承粘结未达到要求,需要拆卸端面宝石轴承,对此还没有很好的方法,尤其是部件状态拆卸不成功会导致部件报废,损失较大。

(5)存在金属胶老化问题,由于杠杆千分尺属于精密量具,工作环境相对较好,一般使用寿命少则数年,多则几十年。金属胶属于有机物质,难免会老化,存在着造成端面宝石轴承脱落的风险。

(6)由图1和图2可以看出,扇形齿轮座与扇轮轴装配时,扇形齿轮座紧配合受力处是2处悬臂C形结构,装配工装不但要有定向机构,还要有工艺支撑机构,装配困难,同时还存在或多或少的应力变形问题;由于紧配合的配合面积较小,在过盈量的下极限还存在打滑扭转的移位风险,这也是该扇形齿轮座不选用切削性能好的铅黄铜,而选择钢材的原因。

3. 优化前加工工艺存在的问题

优化前的扇形齿轮部件还存在加工工艺问题。由图2看扇形齿轮座这个零件,车坯很简单,但其宽2.4mm、深度过半径的槽加工工艺性却很差,常用的两种加工工艺分析如下:

(1)铣削工艺。夹持部分很少,夹紧力又不能大,夹紧力过大会导致零件变形;槽两侧剩余部分只有0.5mm厚,强度很低,也极易变形。因此铣槽的切削量一定不能大,只能反复多次铣削,效率低下,铣槽完成后或多或少都存在槽两侧0.5mm悬臂部分向外变形问题,只是切削刃锋利、变形小,切削刃钝、变形大而已。该工艺还存在铣削毛刺去除困难问题。

(2)线切割工艺。夹持没有问题,也不存在变形和去毛刺问题;但要重视的是镀镍前处理一定要到位,否则后序存在粘结的端面宝石轴承与镀层起皮、一起脱落的风险。该工艺最大的问题是加工效率比铣削工艺还要差,不适合大批量生产。

最后,还有一个相关的潜在问题。如果扇轮轴两端轴颈需要在双轴颈抛磨机上磨轴颈,这种扇形齿轮座就没有给扇轮轴留下工艺传动齿存在的设计空间。

针对上述问题,对扇形齿轮部件进行了优化设计。

4. 优化后的扇形齿轮部件

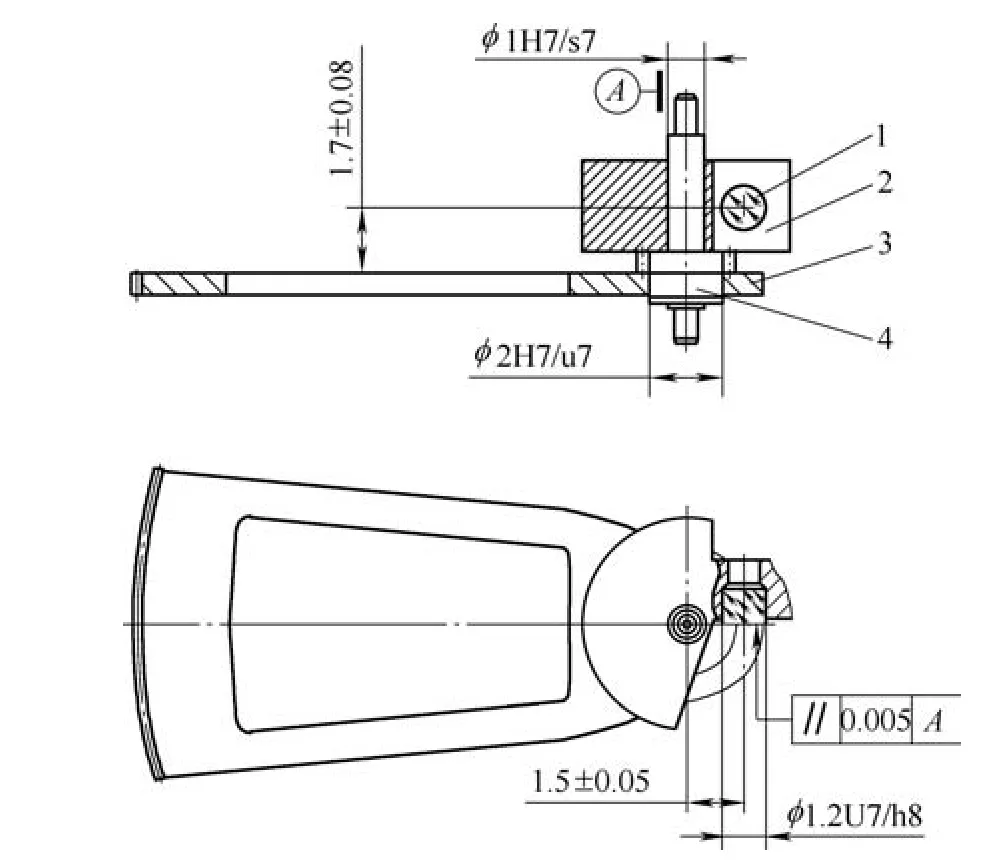

优化后的扇形齿轮部件如图3所示。

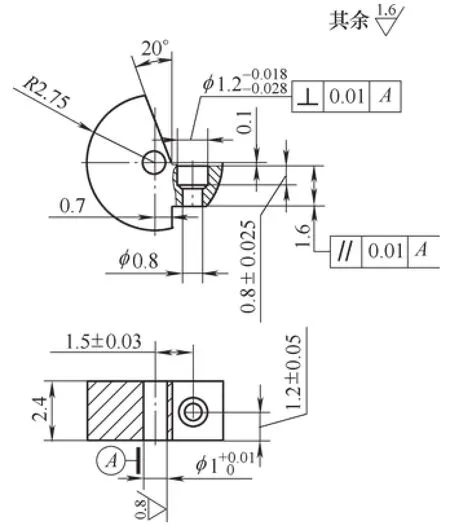

优化后的扇形齿轮座如图4所示。齿轮座材料为HPb59-1。要求棱边去毛刺倒钝,所有口倒角0.05mm×45°,表面镀镍处理。

图3 优化后的扇形齿轮部件

5. 优化后的装配工艺特点

优化后的扇形齿轮部件装配采用的是通常使用的压合工艺,很简单。该工艺具有以下特点:

(1)φ1.2mm×0.9mm的端面宝石轴承1与扇形齿轮座是过盈的紧配合,不存在粘结端面宝石轴承装配工艺导致的位置尺寸和形位公差问题。

(2)由于不存在端面宝石轴承与扇形齿轮座粘结面胶膜不匀问题,宝石端面平行度与装配基本无关系,仅与扇形齿轮座φ1.2mm孔的形位公差关系密切。

(3)不存在宝石轴承工作面胶污染和胶老化造成的端面宝石轴承脱落问题。

图4 优化后的扇形齿轮座

(4)返修容易。如果扇形齿轮座φ1.2mm孔的形位公差或其他尺寸超差,拆卸端面宝石轴承很方便,从端面宝石轴承底面φ0.8mm孔顶出端面宝石轴承即可,充其量是报废一个低价值的扇形齿轮座,而价值高的端面宝石轴承不会报废,可以重复使用,使损失最小化。实际使用该工艺需要返修的部件很少。

(5)由图3和图4可以看出,扇形齿轮座与扇轮齿轴装配时,扇形齿轮座与扇轮齿轴紧配合受力是整个内孔面,在配合过盈量的下极限也不存在打滑扭转、移位问题,因此扇形齿轮座可以选用切削性能好的铅黄铜材料。

(6)扇形齿轮座零件刚性好,装配工装简单,只需要有定向机构,不要求有工艺支撑机构,不存在应力变形问题。

6. 优化后的齿轮座加工工艺

优化后的扇形齿轮座加工工艺路线为:车坯→铣扁→光饰去毛刺→钻孔→孔口倒角→表面镀镍。关键工序是铣扁和钻孔工序,下面予以说明。

(1)铣扁工序。使用钟表小立铣设备,制作一个夹持扇形齿轮座两端面的专用工装,固定于小立铣工作台上;准备一大一小2片铣刀片,2片铣刀片外圆直径差约2mm,大铣刀片需要在刀具磨机床上刃磨出20°的斜切削刃。然后在两铣刀片中间放置1.6mm厚的垫片,固定于小立铣机床铣刀轴上,调整铣削即可。由于材料切削性能好,铣削效率极高。

(2)钻孔工序。仍然使用钟表小立铣设备,制作一个带定位器的专用夹持工装,固定于小立铣工作台上;准备硬质合金双刃复合扁钻,重点是确保φ1.2mm孔的尺寸,按图样要求调整形位尺寸即可。加工效率依然很高。

如果扇轮轴两端轴颈需要在双轴颈抛磨机上磨轴颈,这种扇形齿轮座的设计就给扇轮齿轴留下设计工艺传动齿的空间,工艺传动齿的参数根据具体情况可以自由设计。建议工艺传动齿设计为模数0.15、齿数16,这样与扇形轮片配合的扇轮齿轴φ2mm外圆会有浅浅的花键槽,对扇形轮片与扇轮齿轴紧配合的可靠性和精度都是利好因素。

7. 结语

观察优化前后的扇形齿轮部件和扇形齿轮座图样的尺寸标注,看似优化前的图样简单。但通过前述仔细研究对比可以得出结论:不论是装配工艺还是零件加工工艺,优化后的设计工艺简单,生产效率高,精度有保证,制造成本低,经济效益突出。

本公司使用扇形齿轮部件优化设计工艺15年,已充分验证了扇形齿轮部件优化设计的科学性和先进性。

专家点评

文中所述内容是把原来粘接的端面轴承,改为过盈镶嵌。简单的一个小改进,解决了宝石轴承粘接难、易脱落等问题,在装配类似零件时值得借鉴。

———《扇形的认识》教学廖