基于宏程序的英制梯形外螺纹的加工及尺寸转换

王正东, 李立

(广东省工业贸易职业技术学校,广东 佛山 528237)

0 引 言

英制梯形螺纹不仅应用于传动(进给和升降)和位置调整装置中,也可用于紧固连接场合,尤其在石油及化工机械产品中更是有着广泛的应用[1]。但在加工中,人们往往简单地将加工米制梯形螺纹的参数和公式套用到英制螺纹中,导致了错误的计算,加工出的螺纹注定是不合格的。同时测量参数也和米制螺纹有所不同,不能简单套用其公式进行测量。本文就具体的英制外螺纹型号中的尺寸转换、刀具角度选择进行了详细讨论,利用宏指令编写英制螺纹的加工程序,保证在英制螺纹尺寸正确的前提下,高效率地加工出合格的螺纹。

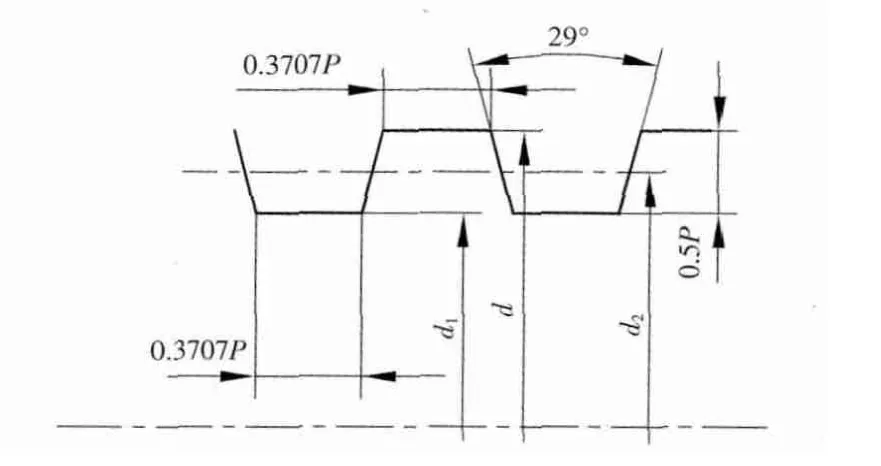

图1 英制梯形外螺纹

1 英制梯形外螺纹的尺寸转换

目前,通常使用的英制梯形螺纹是一般用途爱克母螺纹(Acme),即为美制梯形螺纹,如图1所示,-3-Acme-2G,长度为1.75 in,是需要加工的英制梯形外螺纹。由于实际应用中没有统一的规范,通常参照国标梯形螺纹的公差体系计算容易造成尺寸及公差体系不一致,产品之间互换性差,制造出的产品就不符合国际标准,造成不合格产品的出现。故加工该类型螺纹,首先要参照爱克母标准系列的有关规定,通过相关的计算推导,将英制尺寸转换为米制尺寸,确定其的基本尺寸、偏差及公差值,现行标准为 ASME Bl.5-1997(R2004)[3]。

1.1 螺纹基本尺寸

图2 英制螺纹各个部分尺寸

如图2所示为英制梯形外螺纹各个部分的尺寸标注:

2)中径 d2=d-0.5P。其中 P 为螺距,P=1/牙数=1/3,d2=0.5×1/3=3.5833 in。

3)小径 d1=d-P-2ac。其中 ac为容隙-1/3-2×0.02=3.3767 in。

4)牙底宽度 W=0.3707P=0.3707÷3=0.1236 in。

5)容隙 2ac=0.02in(或牙数≤10);或 0.01 in(牙数>10)。

1.2 螺纹尺寸公差及极限偏差

一般用途爱克母螺纹的公差带位置确定外螺纹的大径d和小径d1公差带位置为h,基本偏差为es=0;中径d2基本偏差 es为负值[3]。

1)大径。最大极限尺寸为基本尺寸或公称直径,即dmax=d=3.75 in;es=0,ei=es-Td=-0.0167 in。最小极限尺寸dmin=d+ei=3.75-0.0167=3.7333 in(查手册 Td=0.0167 in)。

2)中径。d2max=d2+es2=3.57 in;es2=-0.0133 in,ei2=es2-Td2=-0.040 57 in,d2min=d2+ei2=3.542 73 in(查手册 Td2=0.027 271 in)。

3)小径。d1max=d1+es1=3.3767 in;d1min=d1+ei1=3.3767-0.0409=3.3358 in(查手册 Td1=1.5×Td2=0.0409 in),es1=0,ei1=es1-Td1=-0.0409 in。

1.3 尺寸转换

在上述计算的尺寸中凡是涉及到选择刀具及测量需要的参数都需要转换成米制单位。如图1所示,将图纸标注的螺纹全部按照公式计算后转换为米制尺寸(基本尺寸保留小数点后两位,公差尺寸保留小数点后三位)。

基本尺寸:d=95.25 mm;d2=91.02 mm;d1=85.77 mm;W=3.14 mm;P=8.47 mm;L=44.45 mm。

极限尺寸:dmax=95.250 mm,dmin=94.826 mm;d2max=90.678 mm,d2min=89.985 mm,d1max=85.768 mm,d1min=84.729 mm。

公差及极限偏差:es=0,ei=-0.424 mm,Td=0.424 mm;es2=-0.338 mm,ei2=-1.031 mm,Td2=0.6927 mm;Td1=1.039 mm,es1=0,ei1=-1.039 mm。

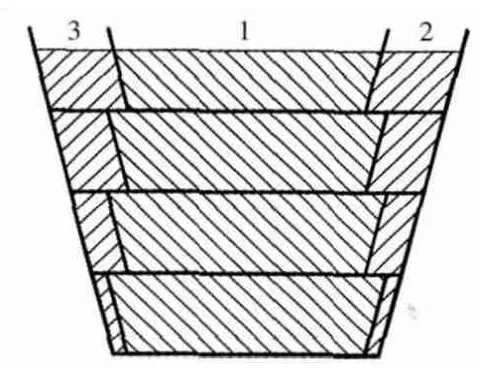

图3 左右分层切削

2 程序编写

2.1 切削方式及刀具选择

梯形螺纹的加工方法有直进法、斜进法及左右分层切削法。其中直进法因刀具三刃均参与切削,切削力过大容易导致刀刃和螺纹变形,一般用于加工小螺距螺纹;斜进法在加工中刀具只有两面刀刃受力,但刀具两侧的磨损程度不同,刀尖角发生变化,一般用于粗加工或者切削精度比较低的梯形螺纹;左右分层切削法为刀具纵向双向移动及径向进刀,刀具承受切削力较小,较易加工出梯形螺纹,尤其适合大螺距梯形螺纹加工。在本英制梯形螺纹中采用左右分层切削法加工,同时考虑到数控车床滚珠丝杠的的反向间隙,采用每层先切中间再切右边,最后切左边,如图3所示。并且,由于螺距比较大,加工中粗、精加工应分别采用两把相同的英制梯形外螺纹刀具,而且刀头宽度小于槽底宽度,本加工中粗、精加工都采用刀头宽度为2 mm的车刀。由于该螺纹牙型角为29°,所以在磨削刀具时要注意刀尖角为29°,且在加工中采用一夹一顶方式装夹工件进行加工。

2.2 程序编写

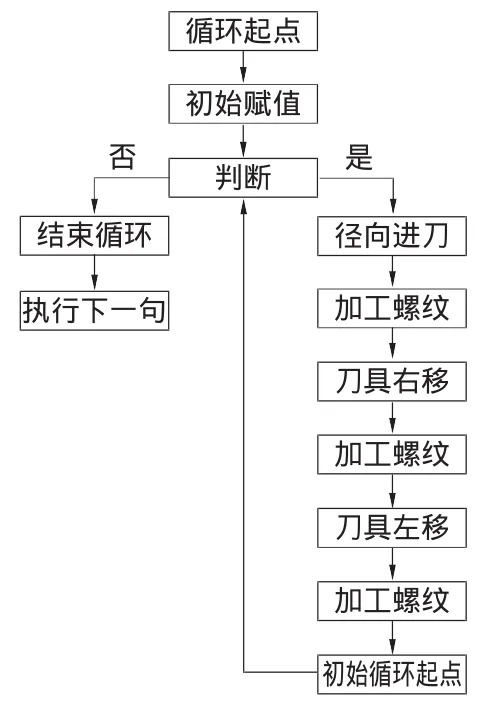

对于大螺距的梯形螺纹,单使用切削螺纹指令编写程序是很不方便的,在编程时,需要每一层切削就要启用切削螺纹指令一次,而对于刀头宽度小于螺纹槽底宽度时,程序就显得更繁杂。采用宏程序不但可以大大减小程序的复杂程度,而且在使用不同刀具加工时,只需要修改局部参数值即可,非常方便。该梯形螺纹加工程序编写流程如图4所示。在该流程图中,刀具有三次移动循环起点,分别是中间、右移和左移,这三次移动是通过移动循环起点的Z向坐标来实现的,对本加工而言Z向中间进刀加工后,再分别向右边和左边移动加工。故本次加工中循环起点需要指定三次,而在每次循环结束后要回到初始循环起点。以华中数控系统为例,该工件加工宏程序如下:

图4 程序编写流程

%1

N10 M3S150T0202

N20 G0X97Z15(初始循环起点)

N30 #1=95.25(大径赋值)

N40 #2=85.77+0.2(小径赋值)

N50 WHILE #1 GE #2(判断)

N60 #1=#1-0.2(计算径向进刀值,切深 0.2mm)

N70 G82 X[#1]Z-55F8.47(螺纹加工)

N80 G0 X97Z[15.57-0.2](刀具右移循环起点)

N90 G82 X[#1]Z-55F8.47(螺纹加工)

N100 G0 X97Z[14.43+0.2](刀具左移循环起点)

N110 G82 X[#1]Z-55F8.47(螺纹加工)

N120 G0X97Z15(回到初始循环起点)

N130 ENDW(结束循环,跳转至N50段)

N140 G0X100Z100

N150 M30

在上面的程序中N40段表示对小径初始赋值放大0.2 mm,以防止循环加工中螺纹过切,在N60段为计算径向进刀值,每次切深为0.2 mm;并且通过三次指定循环起点的方法实现了大螺距螺纹的左右分层加工;在N80与N100段中Z坐标值本应移动(3.14-2)÷2=0.57 mm,为了给梯形螺纹的左右两侧各留0.2 mm的精加工余量,故只移动0.37 mm。精加工时换刀,且粗、精加工对刀时须用同一块对刀样板保证对刀精度,对刀后将上面程序中的#1=95.25改为#1=85.97,上面的程序即变为精加工程序,只加工X方向螺纹一次(分中、右、左三次进刀加工螺纹);可通过逐步修改X轴方向的刀具补偿值来保证径向尺寸精度,当小径尺寸已达到其公差带中间时,若通过三针测量法测得的中径尺寸仍未到位,可通过逐步修改Z轴方向的刀具补偿值或通过逐步增大右移、左移循环起点的位置来保证中径尺寸精度。在上述程序中,从程序的长度上大大减小,加工时效率也提高很多,同时,精加工中换刀后,也无需再重新编写程序。

3 结 语

本文主要针对具体的英制梯形外螺纹的英制单位如何转化为米制螺纹尺寸作了详细的介绍和讨论;由上面的讨论充分说明了英制螺纹和米制螺纹很多参数都是不同的,所以,不能直接套用米制螺纹的参数计算方法进行加工;本文还针对具体螺纹型号选择适合加工本梯形螺纹的加工方式、刀具及刀具角度;然后在既定的加工方式中使用了宏指令编写螺纹加工的程序,通过三次指定循环起点的方法,简化了程序,也提高了加工螺纹效率。

[1] 王锐,刘明尧,陈国良.油管螺纹图像的Canny算子边缘提取方法研究[J].石油矿场机械,2009,38(9):20-24.

[2] 李新勇,赵志平.非标准系列一般用途爱克母螺纹尺寸的设计计算[J].石油矿场机械,2010,39(3):56-58.

[3] AN AMERICAN NATIONAL STANDARD.Acme Screw Threads:ASMEBl.5-1997 [S].The American Society ofMechanical Engineers,1999.

[4] 高建国,刘锦武.参数编程在梯形螺纹车削加工中的应用[J].电气技术与自动化,2007(11):68-69.

[5] 陈颖,韩加好.基于宏指令的梯形螺纹通用数控加工程序编制[J].工具技术,2008,42(9):69-71.

[6] 吴少威,黄晓昆.美制梯形螺纹在石油测井仪器中的设计与应用[J].石油机械,2008,36(4):68-71.