盘车提前啮合故障原因分析及处理措施

张军

(广东惠州天然气发电有限公司,广东 惠州 516082)

盘车提前啮合故障原因分析及处理措施

张军

(广东惠州天然气发电有限公司,广东 惠州 516082)

针对某机组盘车未给信号却自动啮合的故障,通过分析盘车的结构以及动作原理,从控制、机械两方面进行分析,找出了故障原因并提出了处理措施。

盘车;齿轮;摇柄;衬套

0 引言

某机组大修后,盘车时经常出现该现象:当控制模块只给出盘车电机点动信号时,静止的盘车手动操纵杆随即由脱扣位置向啮合位置动作,并且在啮合位置传出清晰的盘车齿轮与主机大轴齿轮的碰撞声,之后手动操纵杆又往脱扣方向倒回但却回不到原始脱扣位置。在盘车电机转速逐渐降为零时,盘车按照设定逻辑又开始与大轴齿轮正常啮合。该意外动作导致盘车经常自投不成功,严重影响主机安全。

1 盘车简介

该机组盘车装置安装在低压缸和发电机之间,为气动操纵摆动齿轮切向啮入式自动低速盘车,具备气动驱动啮合和自动脱扣的功能,主要由盘车电机、驱动组件、传动齿轮、啮合齿轮、限位装置等组成。盘车装置的驱动组件正常情况下由仪用压缩空气驱动,其气动啮合缸的连杆与手动操纵杆相连,在气源异常时可通过手动操作实现盘车装置的啮合和脱开(如图1所示)。

图1 盘车结构

盘车正常投运逻辑为:大轴转速小于1 r/min时,控制模块发出盘车电机点动信号,即电机带电1 s后随即断电自由降速。约10 s后,电机转速逐渐降低时,控制模块给出气动电磁阀啮合带电信号,气动电磁阀打开,仪用压缩空气进入气缸啮合侧,气缸活塞向啮合侧方向动作,推动盘车内连杆向大轴齿轮方向前进。若盘车齿轮与主机大轴齿轮啮合到位,则将盘车啮合成功信号反馈给控制系统,表示盘车自投成功,开始维持大轴3 r/min状态运转;如首次啮合不成功则重复上述动作2次,如2次自投仍不成功则将“自投失败”信号反馈至分散控制系统(DCS)。

盘车是主机非常重要的附属设备,带动机组转子以3 r/min的转速保持旋转,其主要作用可以归纳为以下几点。

(1)避免机组停机后燃气轮机、蒸汽轮机因冷却不均匀引起转子变形,防止转子受热不均发生弯曲。

(2)盘车带动转子转动使汽室蒸汽受到良好的搅拌,以保证各部件均匀冷却。

(3)机组启动前,可减小机组启动时转子的转动惯性力,同时避免因静止状态下突然升速摩擦力太大而损伤轴承。

(4)避免机组启动前因阀门漏汽和轴封送汽等原因造成的温差使转子弯曲。

(5)机组大小修后,通过盘车进行机械检查,以确认机组是否存在动、静摩擦,主轴弯曲变形是否正常等。

(6)较长时间的连续盘车还可消除因机组长期停运和存放等原因引起的非永久性弯曲。

2 故障排除

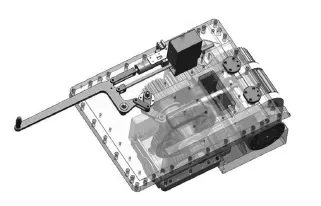

盘车与主机大轴齿轮啮合原理:气动电磁阀动作后,压缩空气推动气缸活塞移动,活塞带动连杆动作。因啮合主机大轴齿轮No.1齿轮(如图2所示)通过衬套固定在转轴上,该转轴又通过衬套及定位螺栓固定在摇柄侧板上,而连杆又固定在摇柄侧板上,因此,当连杆带动摇柄移动时,No.1齿轮同步动作,进而与主机大轴齿轮啮合或脱扣。

图2 盘车齿轮啮合示意图

依据上述啮合原理对本文所述故障进行排查。

(1)检查气动电磁阀的控制逻辑,阀门动作时间是否有误。该逻辑与其余机组一致,未发现异常。

(2)拆解气动电磁阀,检查电磁线圈是否工作异常、阀体是否损坏。检查后并未发现异常,该缺陷排除。

(3)检查气缸是否工作异常。

当上述原因排除后,排查重点开始转向盘车法兰下部机械部分。

拆除气缸压缩空气进气管,点动盘车,观察手动操作杆动作情况,手动操作杆依然出现了啮合动作,于是,排除气源控制方面出现故障的可能,转而从机械方面着手。

3 故障原因确认

断开气缸气源后,正常情况连杆不应该动作。但在点动盘车情况下,No.1齿轮随即往啮合方向前进,因此,找出No.1齿轮啮合外力的来源是关键。

盘车驱动原理:盘车电机(980.0 r/min)带动链条转动(980.0 r/min),链条带动蜗杆转动(714.3 r/min),蜗杆带动蜗轮转动(39.7 r/min),蜗轮带动No.5齿轮转动(39.7 r/min),No.5齿轮带动No.4齿轮转动(18.7 r/min),No.4齿轮带动No.3齿轮转动(13.7 r/min),No.3齿轮带动No.2齿轮转动(13.7 r/min),No.2齿轮带动No.1齿轮转动(12.2 r/min),No.1齿轮与大轴啮合并维持大轴以3.0 r/min状态运行。

根据上述驱动原理,No.3齿轮与No.2齿轮是同轴的,当No.3齿轮转动时,通过齿轮轴带动No.2齿轮转动。No.2齿轮轴通过衬套(衬套为DU材质,属于复合材料,耐磨、耐高温)与摇柄配合,配合间隙为0.025~0.245mm。当齿轮轴与衬套间隙小于0.025mm时,No.2齿轮一转动,衬套与轴就有可能发生对磨,对摇柄就会有一个啮合方向的作用力(衬套与摇柄为过盈配合)。衬套与轴对磨后,恶性循环,间隙越来越小,两者间作用力却越来越大,直到最后引起摇柄往前推,进而带动连杆、气缸等一起动作。

盘车点动瞬间,No.1齿轮转速为2.6 r/min,摇柄因为衬套作用力而往前啮合,随即碰到了机组大轴齿轮,因此盘车内部传出清晰的碰撞声。因为No.1齿轮转速过快,即使No.1齿轮与主机大轴齿轮正好公、母对位正确,也很难一步啮合成功,绝大多数都是两者因径向碰撞而弹回,因此,手动操作杆重新又往脱扣位置倒回。

盘车吊出后,按住摇柄,给之一个与啮合反方向的作用力,手动盘车,可以观察到手动操作杆并未同时摆动,证实上述故障分析观点正确。

4 盘车未给信号却提前啮合带来的影响

(1)逻辑上盘车在点动电机后10 s左右打开气动电磁阀,No.1齿轮送出,这样设置的原因是:确认电机的正常运转,以及盘车内部包括齿轮、蜗杆、蜗轮、链条等部件正常转动;盘车电机转速正常值为980 r/min,对应No.1齿轮转速为2.6 r/min,10 s后电机转速逐渐减小,No.1齿轮转速也相应减小,此时低转速的No.1齿轮与主机大轴齿轮两者间切向力最小,且公、母齿啮合到位后也不容易松脱,盘车自投成功率较高。但是,盘车点动瞬间,No.1齿轮也同时送出,此时No.1齿轮转速最高,切向力最大,对齿的伤害最大,频繁的冲撞对其余齿轮组、摇柄固定螺栓等影响很大,严重影响盘车的可靠性。

(2)由于No.1齿轮与主机大轴齿轮频繁相对高转速、大切向力碰撞,不可避免地会产生大小不等的齿轮碎渣,掉入润滑油箱后影响润滑油品质。

(3)No.1齿轮提前送出后又倒回,但因为No.2齿轮与衬套间隙变小存在阻力,盘车手动操纵杆又无法回到原始脱扣位置,逻辑上无法给出准确脱扣信号,影响盘车的正常自投。

5 大轴与衬套间隙变小的原因

(1)油质不合格。润滑油中存在细小颗粒,随着运行时间的加长,细小颗粒有可能长时间附着在衬套或大轴上,经过长时间挤压,最终固化,进而造成局部间隙减小。

(2)衬套出现物理损伤,如龟裂、折皱等,当出现上述缺陷时,局部必将发生变形,导致运行中衬套与齿轮轴配合间隙超标。

(3)衬套与齿轮轴安装尺寸欠佳。

(4)齿轮轴因运行时间过长出现物理变形,产生弯曲,与衬套配合间隙超标。

(5)摇柄定位螺栓松动,摇柄位移摆动过大,进而影响与之配合的衬套与齿轮轴之间的配合间隙。

6 处理措施

(1)吊出盘车,首先宏观检查盘车底部油质情况,发现存有少许细小金属颗粒,初步判断可能为DU衬套磨损产生的粉末。

(2)着色探伤(PT)检查各齿轮齿根碰磨情况,尤其是主机大轴齿轮与No.1齿轮齿顶、齿根的接触情况。检查发现No.1齿轮有2处齿顶出现轻微局部脱落现象,齿轮的各个部位PT检查后并未发现裂纹,硬度也达标,齿轮没有出现变形等缺陷,还可继续使用。

(3)检查摇柄螺栓是否存在松动。

(4)拆出齿轮组,检查No.2齿轮与配合衬套的受损情况。考虑到运行期间的热胀冷缩,安装时衬套与大轴的配合间隙应为0.10~0.20mm,如间隙偏小,则轻微修刮衬套内表面,如间隙超出上限,应更换新品。

(5)检查其余齿轮衬套运行情况,观察是否有磨损、刮花、变形等缺陷,如有缺陷立即更换。

(6)测量各齿轮轴是否有弯曲、变形等缺陷,各齿轮与衬套配合、齿轮键与键槽的配合均应符合厂家设计要求。

(7)上紧盘车所有螺栓,用面粉清理齿轮油箱每个角落。

(8)复装盘车,用红丹粉或塞尺检验No.1齿轮与主机大轴齿与齿的接触情况。红丹粉检验要求:每对主动、从动齿轮齿与齿之间的啮合高度不小于总齿高的2/3;塞尺检测要求:沿着齿轮圆周相隔90°角用0.10mm塞尺测量主动、从动齿轮齿与齿之间的间隙,不入为合格。

(9)加强油品检测,加强润滑油在线净化功能。

[1]广东惠州天然气发电有限公司.大型燃气-蒸汽联合循环发电设备与运行:机务分册[M].北京:机械工业出版社,2013.

[2]金晓刚.MPCP1(M701F)联合循环机组盘车自动投入故障的处理[J].燃气轮机技术,2009(4):64-66.

(本文责编:刘芳)

TK 263.7

:B

:1674-1951(2015)02-0036-03

张军(1984—),男,江西抚州人,主管工程师,工程师,从事机务设备管理方面的工作(E-mail:380229211@qq. com)。

2014-05-13;

2014-10-23