低沸水收缩率涤纶DTY网络丝的制备与工艺探讨

雷 新,祝成炎,沈惠英,潘平平,殷依华,王秀华

(1.浙江理工大学现代纺织加工技术国家工程技术研究中心,杭州 310018;2.杭州红剑集团红山化纤有限公司,杭州 311234)

低沸水收缩率涤纶DTY网络丝的制备与工艺探讨

雷 新1,祝成炎1,沈惠英2,潘平平2,殷依华1,王秀华1

(1.浙江理工大学现代纺织加工技术国家工程技术研究中心,杭州 310018;2.杭州红剑集团红山化纤有限公司,杭州 311234)

文章以涤纶POY纤维为原料,通过测定DTY网络丝的取向度和结晶度,判断取向度和结晶度对涤纶DTY网络丝沸水收缩率的影响,主要改变加弹工艺中牵伸比、热箱温度H1/H2和网络气压的参数,以制得低沸水收缩率的DTY网络丝。实验证明:涤纶DTY网络丝的沸水收缩率,随牵伸比的增大而升高,随热箱温度H1/H2的提高而减小,随网络气压的增大而升高,影响程度:热箱温度H1/H2>网络气压>牵伸比。结合公司原料特性进行分析,得出制备低沸水收缩率涤纶DTY网络丝的最佳工艺为:牵伸比DR为1.65、热箱温度H1/H2为210/170℃、网络气压为210kPa,此时涤纶DTY网络丝的沸水收缩率为3.0%。

涤纶DTY网络丝;沸水收缩率;取向度;结晶度;加弹工艺

0 引 言

涤纶低沸水收缩纤维有收缩低、尺寸稳定性能好等优点,广泛应用于箱包面料[1]、服装面料和织带等相关领域,具有很好地发展前景[2]。目前,国内外厂家不断地研发出低沸水收缩的涤纶普通长丝[3-4],而对于低沸水收缩的涤纶DTY网络丝的研究却鲜有报道,本文以常规涤纶POY纤维为原料,尝试通过改变制备工艺中的参数,如加弹工艺中的牵伸比、热箱温度H1/H2(H1为第一热箱温度、H2为第二热箱温度)和网络气压等,制备具有低沸水收缩率的涤纶DTY网络丝,并探讨制备的最优工艺[5]。

1 实验部分

1.1 原料

选取两种不同的涤纶DTY网络丝试样(试样1为目标产品,试样2为红剑集团红山化纤有限公司现有产品),通过测定其取向度和结晶度的大小,判断取向度和结晶度对涤纶DTY网络丝沸水收缩率的影响,相关物性指标如表1所示。

表1 试样1和试样2的主要物性指标

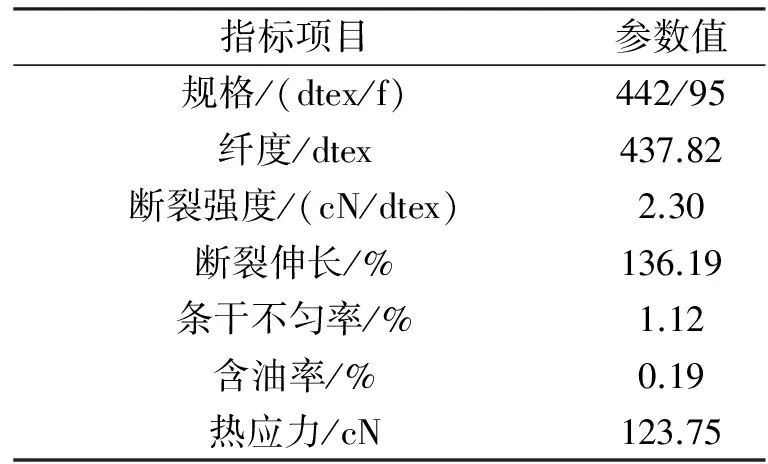

红山聚酯有限公司纺丝车间生产的POY纤维生产涤纶DTY网络丝其原料相关物性指标如表2所示。

表2 涤纶POY原料的主要物性指标

1.2 主要仪器与设备

YG086型缕纱测长仪(常州纺织仪器厂有限公司);直尺及电加热式沸水浴槽;JSM-5610LV型扫描电子显微镜;SCY-Ⅲ型声速取向测量仪;ARL_XTRA粉末X射线衍射仪;日本村田33H加弹机(日本村田公司)。

1.3 沸水收缩率测试方法

参考GB/T 6505—2008《合成纤维长丝及变形丝沸水收缩率试验方法》,采用绞状法测试,根据公式(1)计算沸水收缩率[6]。

沸水收缩率(%)=(L0-L1)/L0*100

(1)

式中:L0为煮前长度,cm;L1为煮后长度,cm。

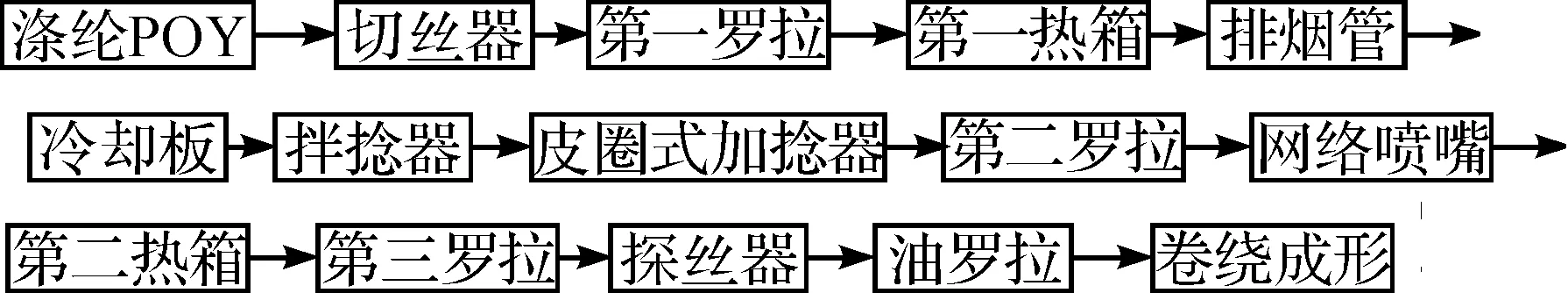

1.4 生产工艺流程

以涤纶POY为原料,制备规格为278dtex/95f的涤纶DTY网络丝,其工艺流程如图1所示。

图1 涤纶DTY网络丝生产工艺流程

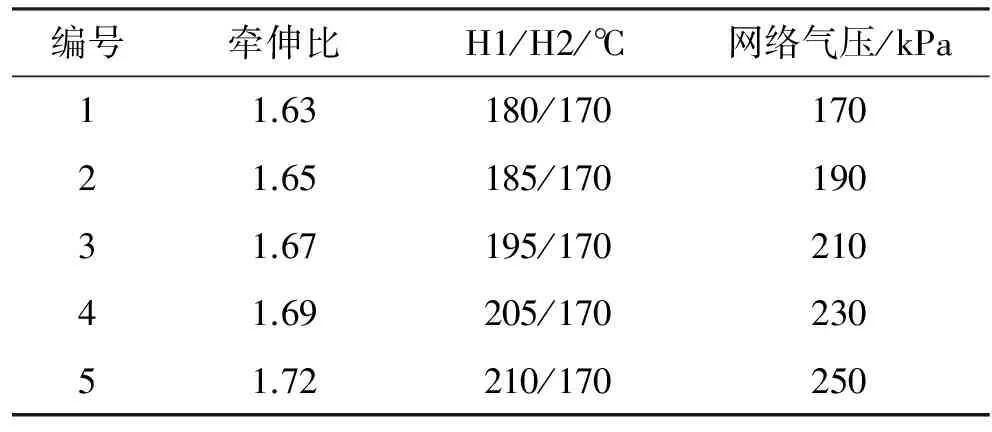

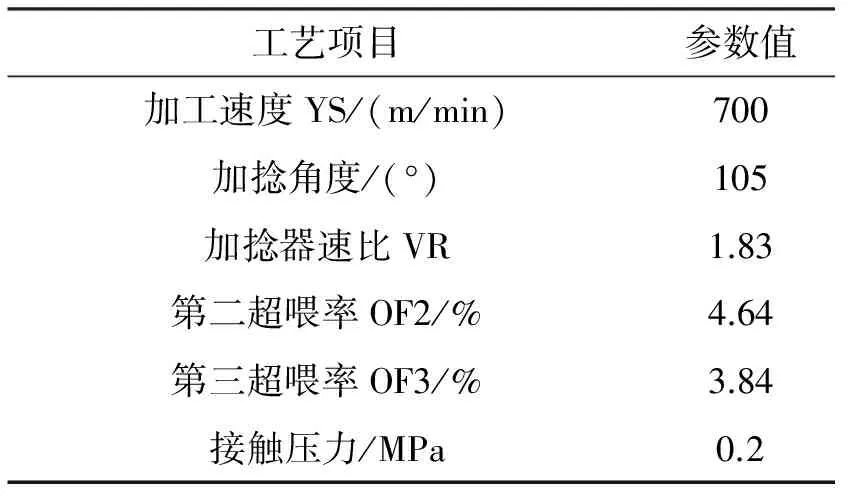

1.5 加弹工艺参数

本实验主要通过研究加弹工艺中的牵伸比、热箱温度H1/H2和网络气压的参数变化来研究涤纶DTY网络丝的沸水收缩率的变化,试验设定的牵伸比、热箱温度H1/H2和网络气压的具体参数如表3所示,其他工艺参数如表4所示。

表3 牵伸比、热箱温度HI/H2和网络气压的参数值

表4 其他主要加弹工艺的参数值

2 结果与分析

2.1 取向度和结晶度对纤维沸水收缩率的影响

由表1可知,试样1的沸水收缩率为3.0%,试样2的沸水收缩率达到了3.9%,相同规格下试样1的沸水收缩率远低于试样2。为了探讨这个问题,本文测试了两种涤纶DTY网络丝的表面形貌、纤维的取向度和结晶度,并作出了相应的分析。

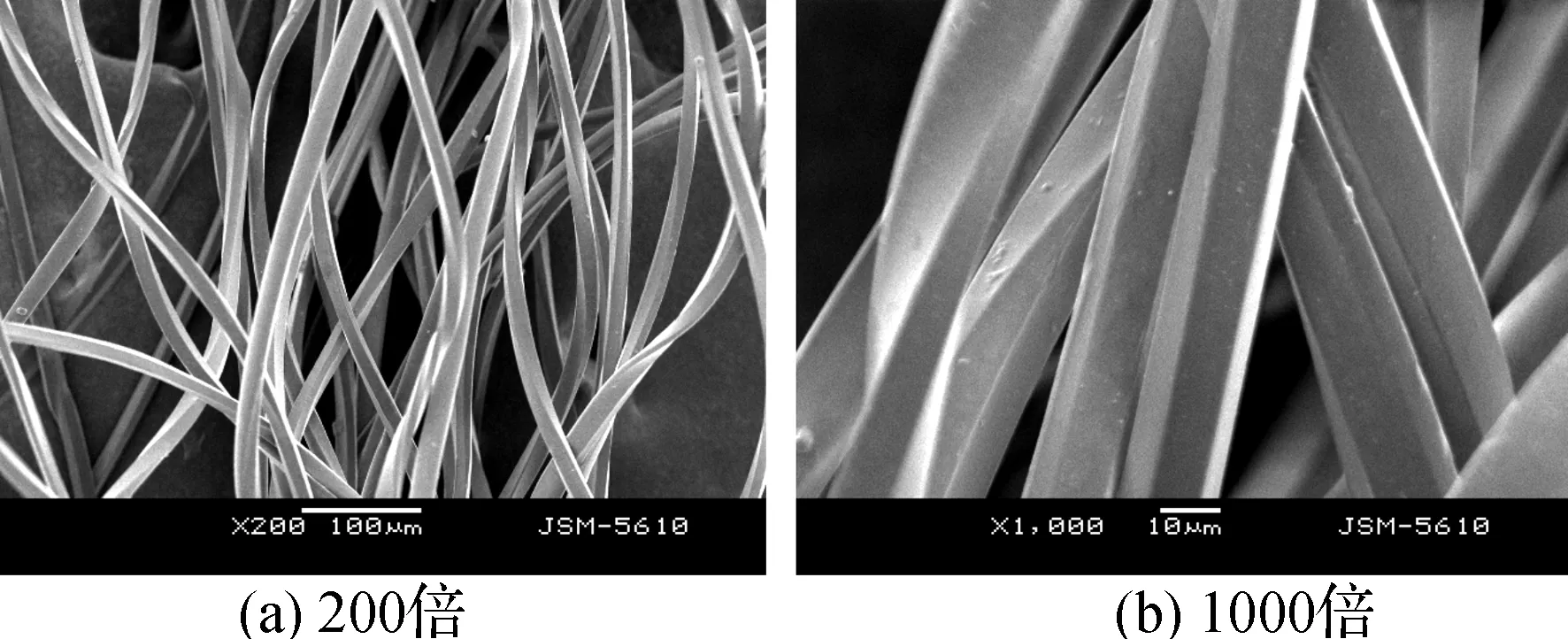

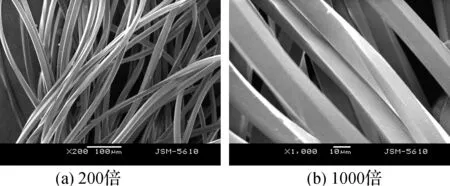

用JSM-5610LV型扫描电子显微镜对两种试样进行图像扫描,如图2、图3分别是试样1和试样2的表面形貌图。

图2 不同放大倍数下试样1的SEM照片

图3 不同放大倍数下试样2的SEM照片

分析图2、图3可得,两种涤纶DTY网络丝整体都呈现卷曲状态,单根纤维更是呈扭转状态,这是因为在生产涤纶DTY网络丝时,纤维不仅受到牵伸力,还受到了由于假捻器施加的一个扭转力,这使得纤维内部大分子结构发生扭曲,因此呈现了单根纤维的扭曲状态。

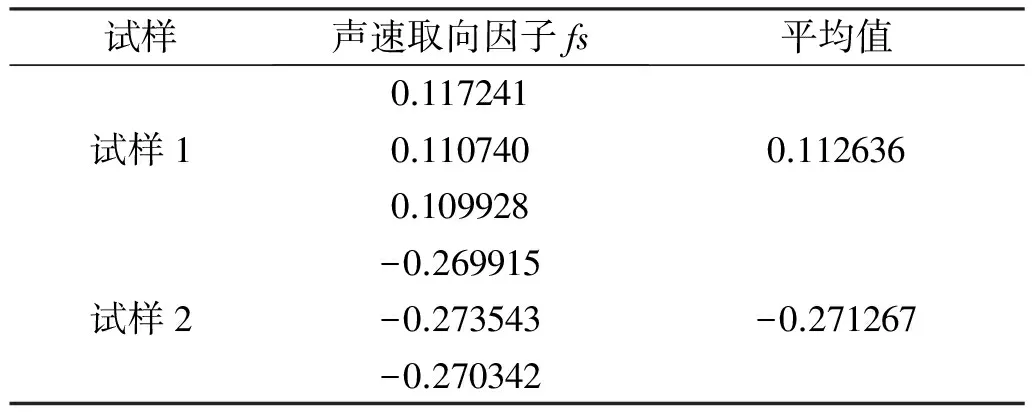

用SCY-Ⅲ型声速取向测量仪测得两种试样的取向度[7-8],其取向因子测试结果如表5所示。

表5 两种试样的取向因子测试值

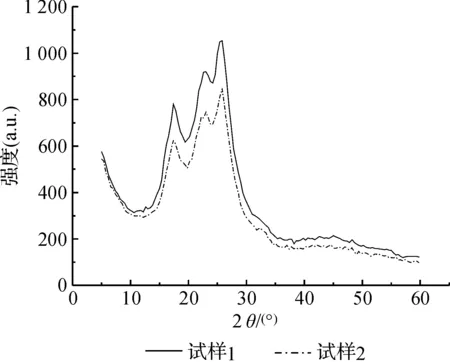

用消除了取向的样品粉末,在ARL_XTRA型X射线衍射仪上测试[9],扫描速度为0.4°/min,2θ范围在5~60°,所用的管电压38kV,管电流40mA。X射线为经过Ni片滤光单色化的CuKa射线,波长为1.54nm,进行广角衍射扫描,得到两种试样的广角X射线衍射谱图如图4所示,并根据公式(2)计算纤维的结晶度。

X=(I002-Im)/I002*100

(2)

式中:I002为002面的最大衍射强度;Im为2θ=18°时衍射强度,即无定型区的衍射强度。

图4 两种试样的X射线衍射谱图

由表5数据可知,同种规格的试样1和试样2相比,试样1的取向因子为0.112636,而试样2的取向因子为-0.271267,试样1的取向度远大于试样2。

结合图4并根据公式(2)分别计算试样1和试样2的结晶度X1和X2。

试样1:I002=1053.6318,Im=700.5002,

X1=(I002-Im)/I002*100=(1053.6318-700.5002)/1053.6318*100=33.5%

试样2:I002=846.0406,Im=571.6370,

X2=(I002-Im)/I002*100=(846.0406-571.6370)/846.0406*100=32.4%

试样1和试样2结晶度比较:X1>X2。

分析两种涤纶纤维的取向和结晶度,试样1相对试样2来说,取向度和结晶度都较大。当结晶度增大时,纤维内部晶区增大,纤维内部较为稳定,经沸水处理后,不易收缩,故沸水收缩率低;当取向度增大时,纤维内部分子排列较为整齐,大分子链段活动性不高,较为稳定,经沸水处理后,不易收缩,故沸水收缩率较低,影响程度:结晶度>取向度。因试样1的取向和结晶度都大于试样2,故其沸水收缩率要低于试样2。

通过实验分析得出结晶度对于沸水收缩率的影响远大于取向度,因此,主要从结晶度的角度来调整加弹工艺中的一些参数,如牵伸比、热箱温度H1/H2和网络气压,以得到低沸水收缩率的涤纶DTY网络丝。

2.2 工艺参数对纤维沸水收缩率的影响

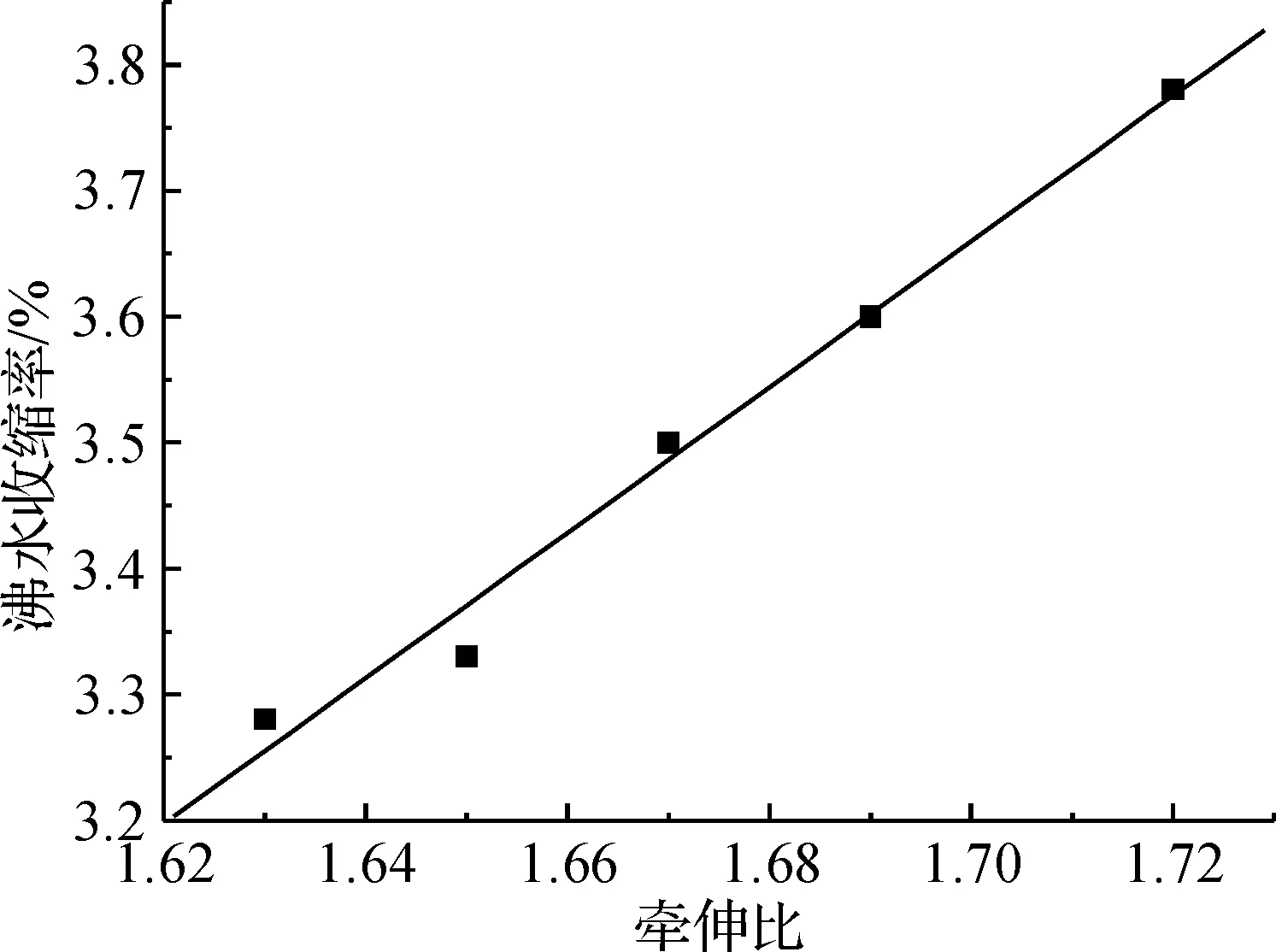

2.2.1 牵伸比

在其他工艺参数不变的前提下,热箱温度H1/H2为205/170℃,网络气压为210kPa时,改变牵伸比的大小,制备涤纶DTY网络丝试样,测得沸水收缩率如图5所示。

图5 牵伸比与沸水收缩率的关系

如图5所示可知,随着牵伸比的增大,沸水收缩率升高,线性拟合方程为y=-6.1708+5.7828x,R=0.9925,线性关系较好。当牵伸比增大时,纤维受到的拉伸力增大,此时纤维内部分子排列较为规则,取向度较大,但纤维内部的结晶区下降,结晶度减小,综合分析结晶度和取向度,因影响程度结晶度>取向度,故沸水收缩率上升。结合公司原料特性进行分析,判定最优牵伸比为1.65。

2.2.2 热箱温度H1/H2

在其他工艺参数不变的前提下,牵伸比为1.65,网络气压为210kPa时,第二热箱温度H2为170℃,改变第一热箱温度H1的大小,制备涤纶DTY网络丝试样,测得沸水收缩率如图6所示。

图6 第一热箱温度H1与沸水收缩率的关系

由图6可知,随着第一热箱温度H1的增大,沸水收缩率降低,线性拟合方程为y=9.7280-0.0315x,R=0.9888,线性关系较好。纤维在进入第一热箱后,不仅受到了牵伸力的作用,同时还受到了由假捻器施加的扭转力,使得纤维内部结构发生了扭曲,纤维取向度降低,故沸水收缩率降低;且纤维在第一热箱内受高温作用,使得纤维内部大分子运动活跃,结晶区增大,结晶度升高,同时大分子链段活动性高使得分子取向被破坏,取向度降低,综合分析纤维的取向度和结晶度可知,随着第一热箱温度升高,纤维沸水收缩率降低。结合公司原料特性进行分析,判定最优热箱温度H1/H2为210/170℃。

2.2.3 网络气压

在其他工艺参数不变的前提下,牵伸比为1.65,热箱温度H1/H2为210/170℃时,改变网络气压的大小,制备样品涤纶DTY网络丝,因本次实验试样为DTY轻网络丝,故取网络气压范围为170~250kPa,实验测得沸水收缩率如图7所示。

图7 网络气压与沸水收缩率的关系

由图7可知,随着网络气压的增大,沸水收缩率升高,线性拟合方程为y=1.1195+1.0850x,R=0.9939,线性关系较好。当网络气压增大时,纤维在喷嘴内收到的侧向力增大,纤维内部大分子有序排列被破坏,取向度降低,不利于晶粒的生长,结晶区减小,结晶度降低,故沸水收缩率增大。结合公司原料特性进行分析,判定制取低沸水收缩率网络低弹丝的最优网络气压为210kPa。

3 结 论

a)选取相同规格的两种试样,测定其取向度和结晶度大小,得出制取低沸水收缩率涤纶DTY网络丝,需增大纤维的结晶度和取向度,但主要因素为结晶度大小,影响程度:结晶度>取向度。

b)根据公司试样的原料特性,在其他工艺不变情况下,改变牵伸比的大小,制备低沸水收缩率涤纶DTY网络丝,实际最优牵伸比为1.67,且牵伸比越大,沸水收缩率越大,但影响程度一般;改变第一热箱温度H1的大小,制备低沸水收缩率涤纶DTY网络丝,实际最优H1温度为210℃,且当第一热箱温度越大时,沸水收缩率降低,影响程度大;改变网络气压的大小,制备低沸水收缩率涤纶DTY网络丝,实际最优网络气压为210kPa,且随着网络气压提高,沸水收缩率上升,影响程度较大。

c)结合公司试样原料特性,综合分析牵伸比、热箱温度H1/H2和网络气压对沸水收缩率的影响,得出制取低沸水收缩率涤纶DTY网络丝的最优工艺:牵伸比为1.65,热箱温度H1/H2为210/170℃,网络气压为210kPa,此时涤纶DTY网络丝的沸水收缩率为3.0%。牵伸比、热箱温度H1/H2和网络气压对涤纶DTY网络丝的沸水收缩率的影响程度为:热箱温度H1/H2>网络气压>牵伸比,因此,主要从热箱温度H1/H2和网络气压对产品进行调控,制取低沸水收缩率的涤纶DTY网络丝。

[1] 汪正贵,胡祖明.箱包布专用丝制造工艺研究[J].合成纤维,2007,36(4):38-41.

[2] 唐 杰.涤纶低收缩纤维的生产工艺探讨[J].合成技术及应用,2005,20(3):41-43.

[3] 许晔峰.关于涤纶长丝沸水收缩率试验方法的探讨[J].中国纤检,2002(3):26-28.

[4] 史春丽,缪旭红.仿棉涤纶长丝经编织物的沸水收缩率及其影响因素[J].纺织学报,2014(5):34-39.

[5] 李允成,徐心华.涤纶长丝生产[M].北京:中国纺织出版社,1989:614-618.

[6] 韩 斌.涤纶DTY沸水收缩率的测定误差[J].纤维标准与检验,1991(11):19-23.

[7] 陈 霞,任夕娟.涤纶POY的结构与性能研究[J].合成技术及应用,2011,26(2):52-54.

[8] 汪 潇,王 云,潘 琪,等.涤纶工业丝的晶态结构与性能的关系[J].合成纤维工业,2012,35(1):35-38.

[9] 黄锦星,施静轩,单书根,等.用X射线衍射法研究涤纶纤维微观结构[J].纺织学报,2002,23(5):259-264.

(责任编辑:陈和榜)

Discussions on Preparation and Process of Polyester DTY Interlaced Yarn with Low Boiling Water Shrinkage

LEIXin1,ZHUChengyan1,SHENHuiying2,PANPingping2,YINYihua1,WANGXiuhua1

(1.National Engineering Technology Research Center of Modern Textile Manufacturing Technology, Zhejiang Sci-Tech University, Hangzhou 310018, China;2.Hongshan Chemical Fiber Co., Ltd., Hangzhou Hongjian Group, Hangzhou 311234, China)

This paper mainly changes parameters of draw ratio, heater temperature H1/H2 and network pressure in texturing process so as to prepare DTY interlaced yarn with a low boiling water shrinkage with polyester POY fiber as the raw material by measuring the degree of orientation and degree of crystallinity of DTY interlaced yarn and judging the influence of boiling water shrinkage of polyester DTY interlaced yarn. The experiment proves that the boiling water shrinkage of polyester DTY interlaced yarn increases with the increase of draw ratio, decreases with the increase of heater temperature H1/H2 and increases with the increase of network pressure; in terms of the degree of influence, heater temperature H1/H2>network pressure>draw ratio. According to the analysis on characteristics of the raw material, it is obtained that the optimal process of polyester DTY interlaced yarn with low boiling water shrinkage is: draw ration DR 1.65, heater temperature H1/H2 210/170℃ and network pressure 210kPa. At this time, the boiling water shrinkage of polyester DTY interlaced yarn is 3.0%.

polyester DTY interlaced yarn; boiling water shrinkage; degree of orientation; degree of crystallinity; texturing process

2014-10-29

国家科技部国际合作项目(2011DFB51570)

雷 新(1990-),男,浙江江山人,硕士研究生,主要从事化学纤维开发应用及其织物产品设计等方面的研究。

祝成炎,E-mail:chengyanzhu@126.com

TS154.6

A

1009-265X(2015)04-0005-04