非屈曲织物增强复合材料双轴压缩力学行为

李丽英,孟松鹤,王国勇,张 涛,许承海,柯红军(.哈尔滨工业大学复合材料与结构研究所,5000哈尔滨;.航天特种材料及工艺研究所,00074北京)

非屈曲织物增强复合材料双轴压缩力学行为

李丽英1,2,孟松鹤1,王国勇2,张 涛2,许承海1,柯红军2

(1.哈尔滨工业大学复合材料与结构研究所,150001哈尔滨;2.航天特种材料及工艺研究所,100074北京)

在实际工程应用中,复合材料与构件往往处于复杂的应力状态,开展近似真实载荷环境下的力学实验分析,能够更准确地认识实际应用中材料的真实承载能力和失效机理.基于非屈曲单向碳纤维织物复合材料层合板的细观结构特征,设计了双轴压缩试样,开展了材料单轴、双轴压缩试验研究,对比分析了单向织物复合材料在不同压缩载荷下的力学行为.研究结果表明:非屈曲单向织物复合材料的单轴压缩行为表现为线性、脆性断裂;破坏模式整体表现为剪切屈曲破坏,与单轴压缩相比,双轴压缩载荷作用下材料整体表现为线性、脆性断裂,但其应力-应变曲线表现出一定的非线性特征;双轴1∶1等比例压缩对材料抵抗变形能力有一定强化效应,材料压缩模量增加;双轴2∶1非等比例压缩的结果与之相反,材料压缩模量大幅降低;双轴压缩强度均低于其单轴压缩强度;破坏模式主要表现为分层、基体开裂和纤维断裂,其中以分层现象尤为明显.

非屈曲单向碳纤维织物;复合材料;双轴压缩;力学行为;破坏机制

非屈曲碳纤维织物(non⁃crimp fabrics),是20世纪90年代末欧美先进工业国家针对低成本复合材料LCM工艺开发的一种新型碳纤维织物,其采用缝线将多层单向纤维层按指定的角度缝合起来形成的一种碳纤维增强体,与机织物相比,纱线的卷曲程度很小;同时对纤维的约束性好,具有良好的铺覆性和预成型性.非屈曲碳纤维织物在RTM工艺中作为高纤维体积分数的预制体,具有力学性能优异、制造成本低、工艺性好等优点,现已广泛地应用于各种高性能复合材料中,如航空航天、造船业、汽车工业、体育用品、建筑、能源和医疗等领域中[1-3].

尽管国内针对碳纤维织物增强树脂基复合材料的力学特性进行了系统的研究,并已取得了一定的成果[4-6],然而多以常规单轴载荷状态为主,对于复杂应力状态下的力学行为研究较少,仍处于探索性的研究中[7-9].在实际工程应用中,复合材料结构大多处于复杂应力状态,与单轴加载条件相比,此时材料损伤与失效机制更为复杂,强度、模量等性能指标也必然会与单轴应力状态显著不同[10-11].随着复合材料结构设计要求的进一步提高,传统单轴载荷试验测试已难以提供更加准确的性能数据.

本文以一种非屈曲单向碳纤维织物增强环氧树脂基复合材料为研究对象,对比现行双轴试验方法的特点与适用性,设计并完成了单轴与典型双轴压缩加载试验,分析了复合材料在复杂载荷条件下的力学行为特征及破坏机制.

1 材 料

碳纤维织物为T700⁃3K非屈曲单向织物,面密度为(165±10)g/m2,织物结构如图1所示.基体选用6808环氧树脂.采用树脂传递模塑(RTM)工艺,注射温度60℃,固化温度130℃,固化时间为2.5 h.为防止复合材料板发生翘曲,采用准各向同性对称铺层,铺层方式为[45°/0°/-45°/90°]3s.复合材料层合板厚度4 mm,理论纤维体积分数为60%.

图1 非屈曲单向碳纤维织物形貌

2 实 验

2.1 单轴压缩性能试验

材料单轴压缩试验按照GB/T 5258—2008[12]规范进行,试样尺寸为:110 mm×10 mm×4 mm.试验在ZWICK Z050材料双轴力学性能实验机上进行,恒定位移加载,加载速率0.5 mm/min,有效试验数据不少于5个,试验结果取5个试样的平均值.

2.2 双轴压缩性能试验

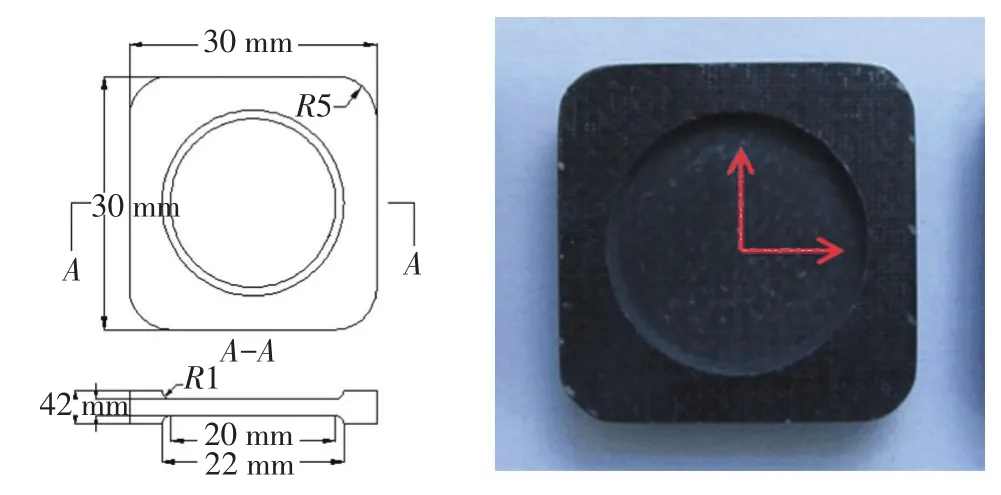

目前,国内外尚未建立针对材料双轴压缩试验的测试标准.在本文中,借鉴国内外相关研究成果与经验设计了双轴压缩试样.试样设计均满足以下条件:1)试样有足够大的区域处于均匀应力状态;2)初始破坏必须发生在均匀应力区域;3)较小的应力集中系数;4)试样中心对中,避免附加弯曲应力[13].根据上述试样设计要求,以应力集中系数、应力离散系数和中心区有效应力系数为目标,进行十字型双轴压缩试样形状和尺寸的优化设计,如图2所示为设计的双轴压缩试样形状、尺寸以及制备的试样[14].

图2 复合材料双轴压缩试样设计

双轴压缩试验在ZWICK Z050材料双轴力学性能实验机上进行,该实验机采用伺服电机驱动,能够实现载荷、位移和应变3种方式加载控制,可完成双轴不同载荷形式、任意载荷比例和不同加载路径的准静态加载试验,试验精度0.5级.采用恒定位移加载,加载轴x轴平行于材料0°纤维方向,加载轴y轴平行于90°纤维方向;当设计载荷比例为1∶1时,x轴加载速率0.5 mm/min,y轴加载速率0.5 mm/min,当设计载荷比例为x∶y=2∶1时,x轴加载速率0.5 mm/min,y轴加载速率0.25 mm/min.有效试验数据不少于5个,试验结果取5个试样的平均值.

应变采用电阻应变片测试,齐齐哈尔市万达无线电厂生产的BE120型电阻应变片,电阻值(119.8±0.1),灵敏系数(2.13±1%).

3 结果与讨论

表1为非屈曲单向碳纤维织物复合材料在不同载荷状态下的压缩性能试验参数.从表1中可以看出,双轴等比例1∶1压缩时,材料在x轴与y轴方向上的平均压缩模量分别为170 GPa和178 GPa,与单轴压缩模量相比,增幅约为62%;两个方向上的平均压缩强度基本相等,且均低于单轴压缩强度,强度降幅约为42%.在双轴非等比例压缩时,受到泊松效应的影响,采用2∶1恒定比例位移加载并不能得到预期的2∶1载荷状态.在2∶1恒定比例位移加载状态下,x轴方向的平均压缩强度是y轴方向的2.6倍,x轴方向的平均压缩模量约为y轴方向的2.3倍.与单轴压缩相比,双轴2∶1非等比例压缩状态,材料x轴与y轴方向上的平均压缩模量及压缩强度均大幅度降低.根据以上结果可知,当两个方向上的压缩载荷基本相当时,此时材料的变形相互制约,使材料抵抗变形的能力在一定程度上得到提高,表现为压缩模量提高;当两个方向压缩载荷不同时,除去制约材料相互变形后余下部分的载荷将作为材料变形破坏的催化剂,使得材料加速破坏,抵抗变形的能力下降,表现为模量降低.

表1 非屈曲单向碳纤维织物复合材料压缩性能

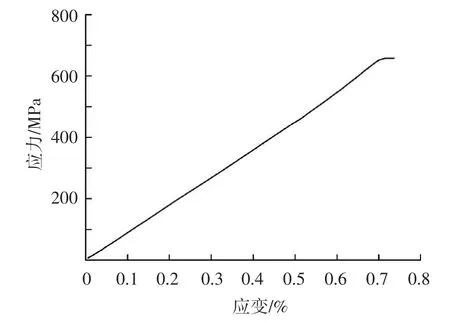

图3所示为非屈曲单向碳纤维织物复合材料单轴压缩应力-应变曲线.从图3可知,材料在单轴压缩应力-应变曲线近似为线性,表现为典型的线弹性、脆性破坏.

图3 非屈曲单向碳纤维织物复合材料单轴压缩应力-应变曲线

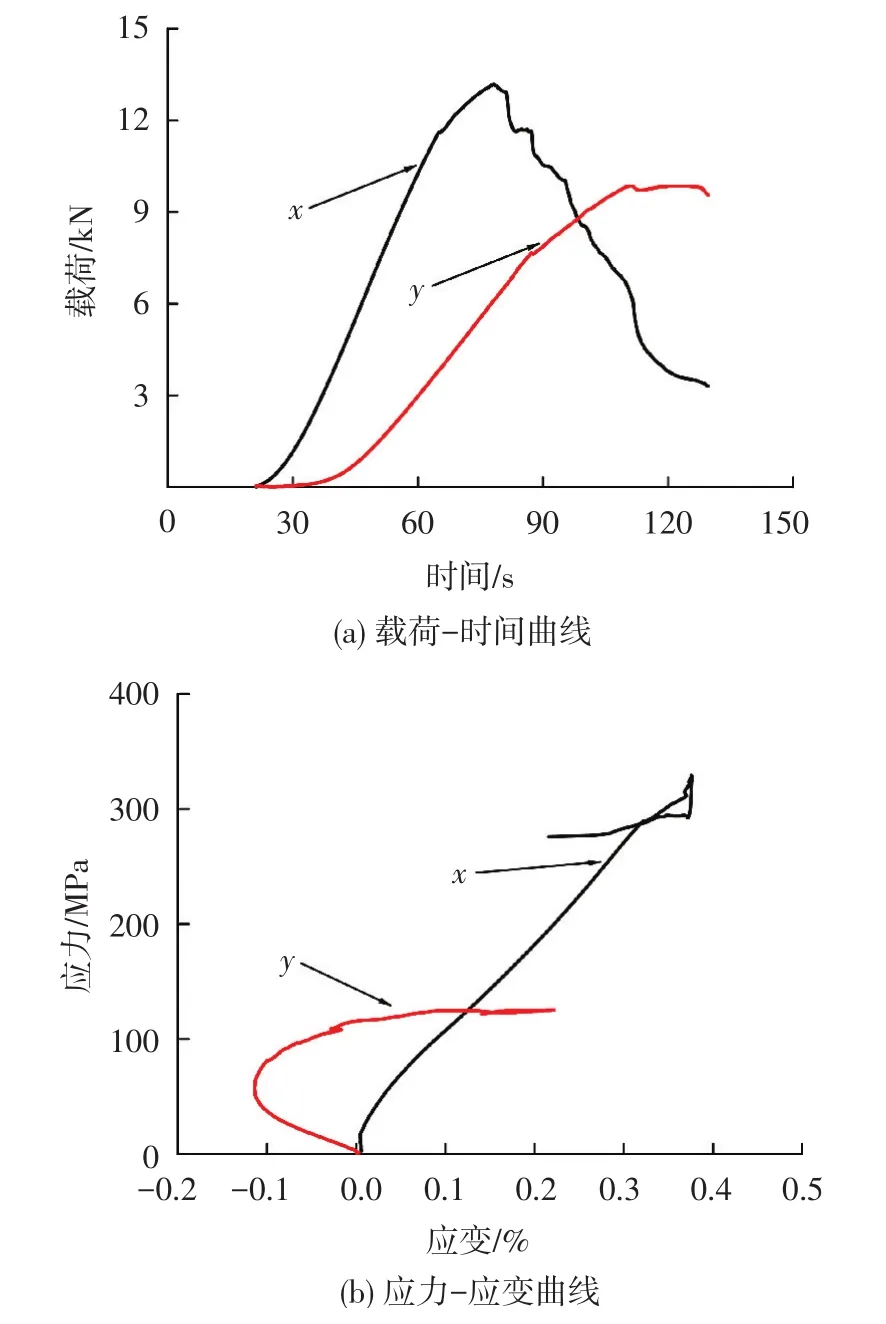

图4所示为非屈曲单向碳纤维织物复合材料双轴1∶1压缩状态的载荷-时间曲线和应力-应变曲线.由图4(a)可以看出,整个试验过程中x轴和y轴方向上的载荷具有良好的一致性,最终的断裂载荷也基本相同;在加载初期(0~35 s)载荷-时间曲线表现为非线性,分析认为其为压头调整和预压紧过程;35~65 s之间曲线近似为线性;65 s后曲线斜率下降,呈现非线性,表明此时材料发生损伤;至82 s左右曲线快速下降,材料整体失效.由图4(b)所示应力-应变曲线同样看出,在加载初期,曲线呈线性状态;当应变达到0.15%时曲线出现锯齿弯折现象,即发生损伤,此时材料仍具有一定承载能力;当应变达到0.20%时,试样两个方向同时发生脆性断裂.在双轴应力1∶1等比例载荷条件下,双轴应变存在轻微背离,最大应变背离约为8%.对比图4(b)与图3可以发现,在双轴等比例载荷作用下,随着应力增大曲线斜率有增大的趋势,表明材料在双轴等比例载荷作用下刚度随着应力增加逐渐增大.

图4 非屈曲单向碳纤维织物复合材料双轴压缩1∶1等比例试验载荷-时间与应力-应变曲线

图5所示为非屈曲单向碳纤维织物复合材料双轴2∶1非等比例压缩载荷-时间曲线和应力-应变曲线.由图5(a)可以看出,初期两个方向曲线均经历短暂夹头调整,此时曲线呈非线性段,在65 s左右时x轴方向的曲线首先出现非线性弯折,80 s左右x轴方向达到了最大载荷,随后逐渐失去承载能力,曲线下滑;y方向的曲线在90 s左右出现了第1次弯折,之后曲线仍呈上升趋势,至110 s左右时,曲线出现第2次弯折,之后不再上升直至材料失效.从图5中可以发现,在双轴非等比例载荷状态下,当x轴方向达到极限承载能力时,产生显著的损伤,承载能力显著降低;在载荷较小y轴方向仍然具有较好承载能力,受x轴向较大载荷引起的损伤影响,极限承载能力有所降低,充分体现了复合材料的各向异性特性.从图5(b)所示应力-应变曲线可以看出,x轴方向在加载初期呈现较为显著的线性状态,y轴方向在加载初期应变向正方向增大,即此方向上处于拉伸状态,这是由于x轴方向上的压缩载荷是y轴方向上的2倍以上,在加载初期,y轴方向引起的压缩变形较小,由于泊松效应引起材料在y轴方向上出现膨胀及应变增大的现象[15],当应变达到0.1%时,开始向负方向转变,当应变达到0.2%左右时,材料达到承载极限,发生断裂破坏.

图5 非屈曲单向碳纤维织物复合材料双轴压缩2∶1非等比例试验载荷-时间与应力-应变曲线

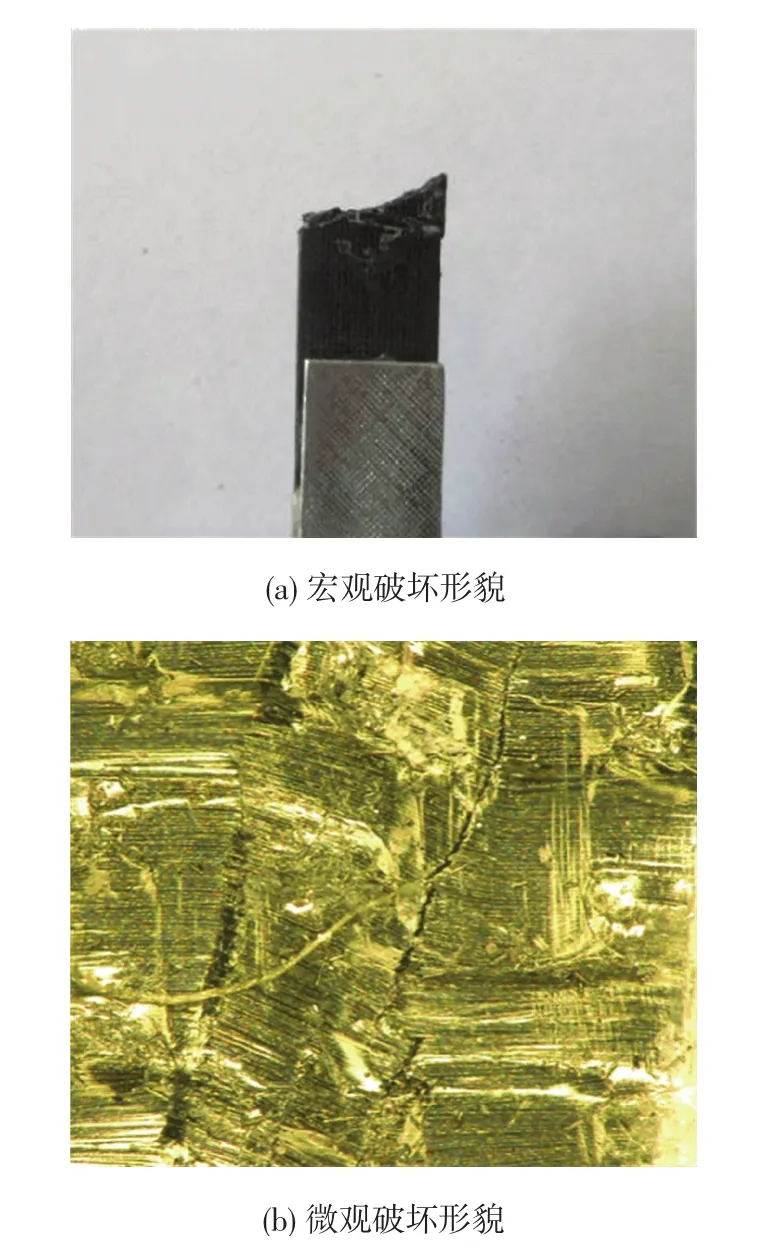

图6所示为非屈曲单向碳纤维织物复合材料单轴压缩试样断口破坏形貌.由图6(a)可以看出,复合材料承受单轴压缩载荷时,其破坏断面与加载方向约呈45°,断口呈现出明显的阶梯式损伤断面,且包含45°纤维剪切破坏、0°纤维断裂等;图6(b)所示为断口区域放大40倍后的显微形貌,从图中可以看出,其单轴压缩破坏整体表现为剪切失效,这与相关文献报道结果一致[16].

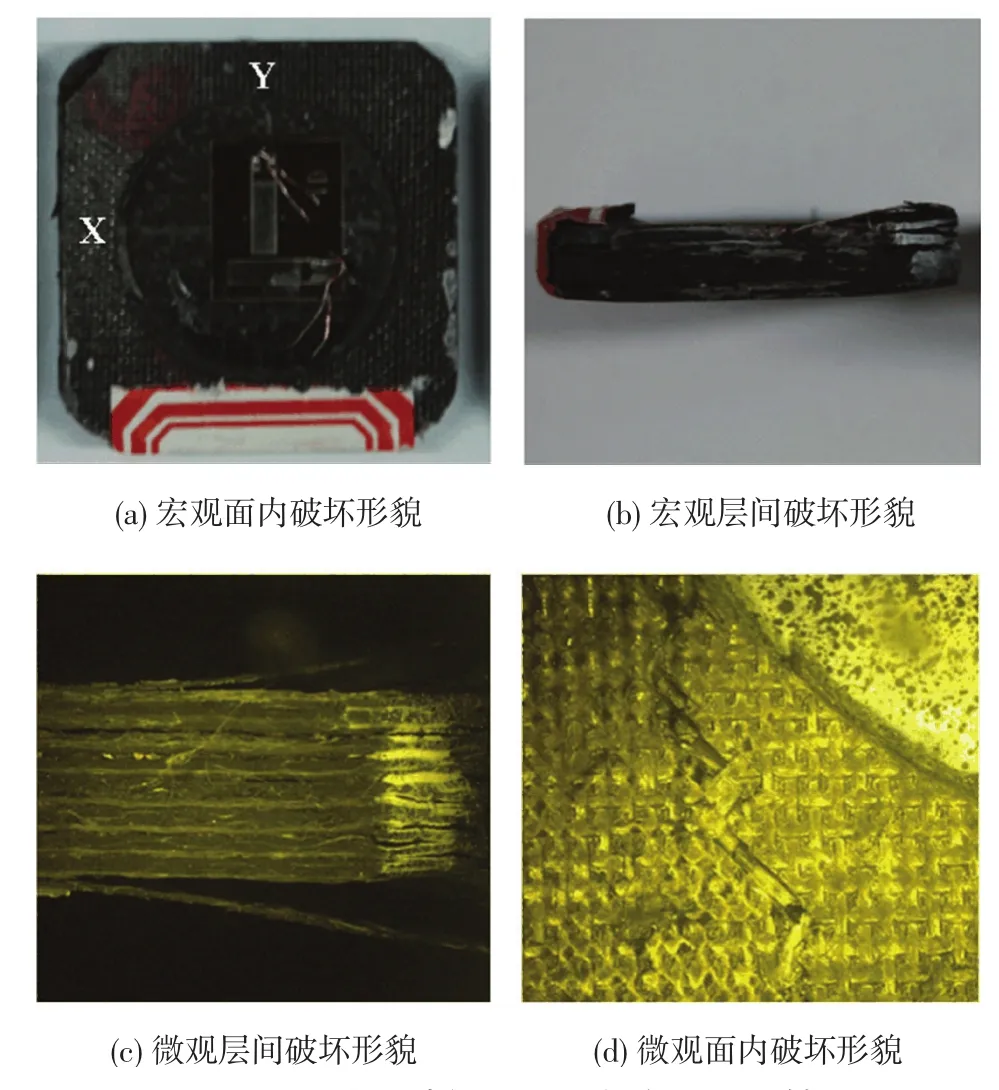

图7所示为非屈曲单向碳纤维织物复合材料双轴1∶1等比例压缩载荷破坏形貌,其中图7(a)、(b)为试样宏观压缩破坏照片,图7(c)、(d)为放大20倍后的显微形貌.从图7(b)和图7(d)可以看出,双轴压缩试验后试样的失效模式有分层、基体开裂和纤维断裂.由图7(b)及图7(c)可以看出,压缩试样的横截端面纤维分层破坏现象明显,分析认为在双轴压缩载荷作用下,基体、纤维和界面同时承受压应力作用,两个方向变形相互制约,而厚度方向的变形相对自由,因此,由压缩载荷作用导致的纤维屈曲将会相互作用使得厚度方向产生层间应力,当层间应力大于层间剪切强度时,较薄弱的界面先行失效,导致裂纹的产生.之后裂纹沿着平行于纤维束的方向迅速扩展,形成宏观分层现象.随着载荷继续增加,局部应力达到了纤维束的剪切强度,使得试样表面出现如图7(d)所示纤维剪断的裂纹扩展形式.与单轴压缩相比,双轴压缩应力-应变曲线呈现一定的非线性特征,分析认为原因在于双轴向压缩载荷作用下单向织物复合材料层间剪切破坏引起分层所致.

图6 非屈曲单向碳纤维织物复合材料单轴压缩破坏形貌

图7 非屈曲单向碳纤维织物复合材料双轴1∶1压缩破坏形貌

图8所示为非屈曲单向碳纤维织物复合材料双轴2∶1非等比例压缩载荷状态下的破坏形貌,其中图8(a)、(b)为试样宏观压缩破坏形貌,图8(c)、(d)为放大20倍后的光学显微形貌.由图8可以看出,材料在非等比例压缩载荷条件下其破坏位置最先出现在载荷较大的加载方向(x轴方向),其破坏机制与等比例载荷状态相同.

图8 非屈曲单向碳纤维织物复合材料双轴2∶1压缩破坏形貌

4 结 论

1)非屈曲单向碳纤维织物复合材料在单轴压缩状态下呈现出线弹性、脆性断裂;双轴压缩载荷作用下仍整体表现为脆性断裂,与单轴压缩相比其应力-应变曲线非线性特征显著,随着载荷的增加弹性模量表现出增大趋势.

2)非屈曲单向碳纤维织物复合材料在双轴压缩载荷作用下所得到的压缩强度均低于其单轴压缩强度,双轴1∶1等比例压缩时对材料抵抗变形能力有一定的强化效应,此时材料的压缩模量较单轴压缩有较大幅度提高,增幅达62%;双轴2∶1非等比例压缩时,结果相反,材料的压缩模量大幅降低,降幅达42%.

3)非屈曲单向碳纤维织物复合材料单轴压缩破坏机制整体表现为剪切屈曲破坏;在双轴1∶1压缩及2∶1压缩载荷作用下,材料的破坏失效模式基本一致,主要表现为分层、基体开裂和纤维断裂,其中以分层现象尤为明显.

[1]赵稼祥.民用航空和先进复合材料[J].高科技纤维与应用,2007,32(2):6-10.

[2]杜善义.先进复合材料与航空航天[J].复合材料学报,2007,24(1):1-11.

[3]曹春晓.一代材料技术,一代大型飞机[J].航空学报,2008,29(3):701-706.

[4]蒋邦海,张若棋.一种碳纤维织物增强复合材料的层间冲击拉伸力学性能实验研究[J].复合材料学报,2005,22(5):107-112.

[5]蒋邦海,张若棋.碳纤维织物增强树脂基复合材料准静态压缩力学性能实验[J].强度与环境,2005,32(3):39-44.

[6]张国腾,陈蔚岗,杨波,等.T700碳纤维/环氧复合材料力学性能试验研究[J].纤维复合材料,2009,26(2):49-52.

[7]REID S R,ZHOU G.Impact behavior of fiber⁃reinforced composite materials and structure[M].Cambridge,UK:Woodhead Publishing Limited,2000,73-108.

[8]HSIAO H M,DANIEL I M,CORDES R D.Dynamic compressive behavior of thick composite materials[J]. Experimental Mechanics,1998,38(3):172-180.

[9]SMITS A,Van HEMELRIJCK D,PHILIPPIDIS T P,et al. Cardon⁃Design of a cruciform specimen for biaxial testing of fiber reinforced composite laminates[J].Composites Science and Technology,2006,66(7/8):964-975.

[10]HEMELRIJCK D V,MAKRIS A,RAMAULT C,et al. Biaxial testing of fibre⁃reinforced composite laminates[J]. Journal of Materials Design and Applications,2008,222(4):231-239.

[11]POTTER D,GUPTA V,CHEN Xu,et al.Mechanisms⁃based failure laws for AS4/3502 graphite/epoxy laminates under in⁃plane biaxial compression[J].Composites Science and Technology,2005,65(14):2105-2117.

[12]中国国家标准化管理委员会.GB/T5258—2008纤维增强塑料薄层板压缩性能试验方法[S].北京:中国国家标准出版社,2008.

[13]GENIN G M,HUTCHINSON J W.Composite laminates in plain stress:Constitutive modeling and stress redistribution due to matrix cracking[J].Journal of the American Ceramic Society,1997,80(5):1245-1255.

[14]宋乐颖.经编织物复合材料在双轴载荷下的力学行为研究[D].哈尔滨:哈尔滨工业大学,2013.

[15]曾竟成,彭超义,肖加余.正交层合板压缩条件下平均层间剪应力计算[J].玻璃钢复合材料,2006,(3):3-5.

[16]张勇波,傅惠民,王治华.F300/QY8911单向纤维增强复合材料纵向压缩性能预测[J].航空动力学报,2013,28(6):1231-1235.

(编辑 张 红)

Mechanical behaviors of the composites reinforced by non⁃crimp unidirectional carbon fiber fabrics under biaxial compression loading

LI Liying1,2,MENG Songhe1,WANG Guoyong2,ZHANG Tao2,XU Chenghai1,KE Hongjun2

(1.Center for Composite Materials and Structure,Harbin Institute of Technology,150001 Harbin,China;2.Aerospace Research Institute of Materials&Processing Technology,100074 Beijing,China)

Composite structures in service are usually subject to complex loading conditions that can induce a stress field with two or even three dynamic principal stresses.The experimental analysis of composite structures could approximate the real loading condition to produce a multiaxial stress field for validating the load carrying capability. Based on the microstructure of the composite laminates reinforced by non⁃crimp unidirectional carbon fiber fabrics,specimen of biaxial compression was designed and followed by the testing under uniaxial and biaxial compression as well.Comparative analysis was also carried out for the mechanical behavior of the composites reinforced by unidirectional carbon fiber fabrics under different compression loads.The results show that the composites performs linear compression behavior and brittle fracture,and the failure mechanism of composite is overall represented as shear buckling under uniaxial compression.Compared with uniaxial compression,although the composites still performed linear compression behavior and brittle fracture under biaxial compression,its stress⁃strain curves showed some nonlinear characteristics.The strength of composites under biaxial compression was much lower than that of the uniaxial compression results.Resistance to deformation of the composite was enhanced when the biaxial compression loading was kept at 1∶1,resulting in the increasing of the compression modulus.The result was opposite while the biaxial compression loading was kept at 2∶1.The failure mechanism of the composite was basically the same when the biaxial compression loads were keptat1∶1 and 2∶1,mainly as matrix cracking,fiber breakage and interlaminar debonding.Especially,the phenomenon of interlaminar debonding was obvious.

non⁃crimp unidirectional carbon fiber fabrics;composite;biaxial compression;mechanical behavior;failure mechanism

TB332

A

0367-6234(2015)10-0020-05

10.11918/j.issn.0367⁃6234.2015.10.004

2014-05-23.

国家重点基础研究发展计划(2010CB631100);国家自然科学基金(91216301).

李丽英(1983—),女,博士;孟松鹤(1969—),男,教授,博士生导师.

许承海,hit⁃xuchengai@163.com.