浅谈压合模结构设计对包边质量的影响

文/鲜光斌,罗琳,夏华杰,邹传利·奇瑞汽车股份有限公司

浅谈压合模结构设计对包边质量的影响

文/鲜光斌,罗琳,夏华杰,邹传利·奇瑞汽车股份有限公司

本文由压合模包边现场经常出现的包边质量问题出发,分析导致包边质量的主要原因,然后从压合模结构设计的角度提出建议,来提高和保证包边质量,对后期模具设计和模具结构改进具有借鉴意义。

汽车覆盖件包边作为覆盖件成形的最后一个步骤,其成形质量对覆盖件边缘的外观质量以及整个覆盖件的外形尺寸精度有着重要的影响。汽车车身包边常见的类型包括压合模包边、专机包边、机器人滚边等工艺。

在压合模包边现场,经常会出现包边质量问题,不合理的压合模设计是导致包边质量问题产生的主要原因。不合理的压合模设计主要包括以下几点:

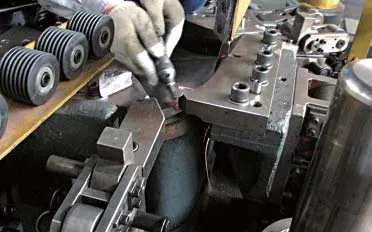

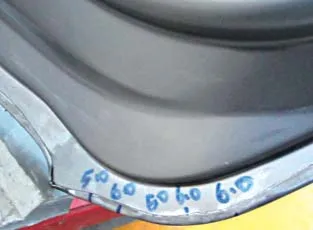

⑴压合模预弯刀设计布置不合理。主要体现在大R弧形段,一种为预弯刀分型不合理(图1),导致产生应力集中和表面起皱,另一种为预弯刀布置少,本应该在角部布置三把预弯刀的,实际布置二把预弯刀,导致R角棱线不顺,表面起皱,如图2所示。

图1 大R弧形段预弯刀分型不合理

图2 预弯刀布置偏少导致起皱

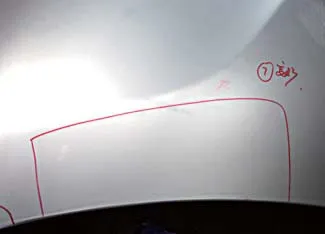

⑵模具型面小于外板翻边轮廓线,或者仅等于外板翻边轮廓线(图3),导致翻边过程中出现变形,且整改难度大,压合总成变形示意图,如图4所示。

⑶预弯刀预弯角度、进入角度不合理,如图5所示,导致压合总成件变形。

⑷压合模外板定位块布置不合理,导致总成件棱线不顺,且后期整改难度较大,如图6所示。

图3 模具型面小于外板翻边

图4 压合总成变形示意图

图5 预弯角度和进入角度不合理

图6 压合模外板定位块布置不合理

原因分析

在预弯模设计过程中,既要考虑包边质量,也要考虑经济成本。包边质量问题的出现,一方面受模具结构布置冲突的影响,另一方面也受模具设计者本身经验不足的局限。下面针对经常出现的四类包边问题的原因进行具体分析。

⑴压合模预弯刀设计不合理,主要的因素有以下三个:

①该处表面质量的重要性及具体要求。设计人员没有充分吃透图纸和装配要求,未认识到该区域表面质量的重要性和具体要求,其设计要求不能满足产品要求,导致最终表面质量不被客户接受。

②为节约成本和空间,设计过程中,由于受模具成本空间的约束,取消预弯刀,最终牺牲了包边质量。如图7所示,大R角处缺少预弯刀,导致R角棱线不顺。

图7 大R角处少预弯刀,导致棱线不顺

③压合模设计人员经验所限,导致压合模预弯刀分型不合理。压合模预弯刀分型不合理,导致冲压件容易形成应力集中,R角棱线不顺,表面出现变形等,如图8所示。预弯刀从大R角何处分型、何处拼接,对包边棱线光顺具有重要决定作用。

图8 应力集中导致表面变形

⑵出现下模型面小于外板轮廓的现象,主要是由于设计人员缺乏现场经验。下模型面偏小,容易导致压合模预弯时,出现变形,且包边质量和尺寸均不稳定,不仅影响包边质量,而且外板定位等均无法调整。该类问题为重大设计缺陷,必须整改优化。

⑶预弯刀预弯角度、进入角度不合理,主要包括以下几个原因:

①台阶和拐点处难以包边,一般预弯刀设计难以保证,且包边后容易出现变形,需要结合生产调整预弯刀角度、进入角度及包边后内外板的松紧程度等,如图9所示。

图9 台阶及拐点处包边示意图

②考虑到拐角部位翻边长度短,预包边完成后存在回弹现象,进入角度应设有一定的补偿量。在翻边渐变部位,预弯镶块进入角同样需要渐变加工。

③复杂弧形曲面结构的预弯刀设计,主要容易出现预弯后预弯刀与外板件接触不同步,不同预弯刀施加的预弯力大小不一致,且该处料边长短不一致,导致出现变形、棱线不顺等问题。如发动机盖与翼子板匹配尖角,如图10所示。

图10 发盖弧形曲面变形

④大R弧形结构处,预弯角度不一致或者设计不合理,导致出现棱线不顺,如图11所示。

⑤预包边镶块在运动时与外板翻边发生干涉。镶块根部与翻边顶部存在干涉,在这种情况下要修改预包边进入方向。当预包边到位后,镶块根部过短,不能有效预弯。

⑥发动机罩前风挡位置的水滴式包边,出现变形。发动机罩前风挡位置之所以出现变形,一者是发动机盖前风挡呈弧形,本身存在应力变形,二者,料边比较长,水滴式包边本身容易产生变形,如双棱线、反弹等,该处出现的变形,一般很难彻底消除,如图12所示。

图11 预弯角度不一致出现棱线不顺

图12 发动机盖板总成前风挡变形

⑷外板定位块设计不合理导致压合总成件棱线不顺,其主要的原因为:①定位块布置位置不当,如布置在弧形料边短的地方等;②定位块与预弯刀块上的缺口间隙过大,总成压合棱线不顺;③定位块布置在了对总成件表面质量要求高的地方,导致即使有轻微棱线不顺,也能被看到,难以被客户接受。

由于外板定位缺口是开设在预弯刀块和压合刀块上(压合刀块需避让定位块)的,工艺缺口处与外板不接触,预弯是靠缺口两侧的外板内应力预弯,造成外板边缘的料边同时流向定位缺口处,形成小凸台,预弯后棱线不顺产生。外板通过定位板定位。定位板的布置应避开产品的变形区,布置在翻边高度高的地方,以保证产品质量。

整改措施

合理布置压合模预弯刀

设计布置预弯刀时,需要重点考虑以下几个方面:

⑴仔细分析图纸,弄清压合总成件的表面质量要求。压合模设计人员最好可以实地考察及参照以前车型的预弯刀布置,同时做好与审核人员、模具验收人员的沟通,充分了解哪些部位是必须重点保证压合质量的,图纸的具体要求是什么,在设计时,一般设计要求要略高于技术协议的要求。

⑵先保证质量,后考虑成本。在设计过程中,首先需要保证产品质量,其次再考虑成本。该重点保证的地方,必须从设计和工艺上加强注意。如该布置角部预弯刀的地方,必须布置角部预弯刀。

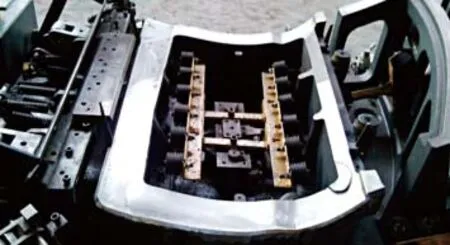

⑶不断总结经验,提升压合模设计水平。在压合模设计中,最关键的核心技术,是保证预弯刀块在预弯时同步,刃口同时接触外板,尤其是弧形曲面和R角棱线部位。行程线图的绘制和预弯调速是预弯刀块同步的前提。首先,计算好当前驱动器状况下压合过程中关键点的时间,如滚轮启动、预压合开始、结束、回归开始、干涉点等。然后,将各机构的行程线图合在一起,绘制成组合式行程线图,再进行机构间的调速。调速的目的是保证各部位的压合先后顺序及时间,确保在没有外部基准销的情况下,产品的偏移距离在0.2mm以下。

合理的下模型面大小

一般情况下,需要对压合模下模型面进行补焊,确保下模型面比外板轮廓大2~3mm,这样,才能保证包边质量。这个可以在压合模设计阶段避免,图纸会签及验收模具过程中,重点关注一下即可。

如发现实物已经比外板轮廓小或者一样大,则要求补焊下模型面,然后机加,并重新研配型面,避免与预弯刀块干涉,消除包边变形,如图12所示。

图12 补焊、机加、研配后的模具型面

合理设计预弯刀预弯角度和进入角度

设计压合模预弯刀时主要考虑以下几点:⑴台阶和拐点处难以包边,一方面需要对料边长短、预弯角度等提前了解,该处设计预弯角度、进入角度等非常关键,需重点关注;⑵考虑到拐角部位翻边长度短,预包边完成后存在回弹现象,进入角度应设有一定的补偿量。在翻边渐变部位,预弯镶块进入角同样需要渐变加工;⑶复杂弧形曲面结构的预弯刀设计,保证预弯刀的角度同步于外板角度,预弯角度和进入角度合理,角度过渡逐渐变化;⑷大R弧形结构处,预弯角度一致或同步接触;⑸预包边镶块在运动时避免与外板翻边发生干涉;若存在干涉,则需要修改预包边进入方向;⑹水滴式包边,一方面要求优化外板单件的表面质量,避免或者消除变形,或优化到最优状态;另一方面是消除外板单件的应力变形,提高冲压件的刚性。在压合过程中出现变形,则一定要通过优化预弯角度、压合刀块等来优化到最佳状态,避免变形缺陷在整车上被看到。

弧形曲面和大R角处,预弯刀块之间的同步预弯、刀块之间的分型位置等非常重要。预弯刀块同步,才能保证棱线光顺,不因预弯刀块不同步而导致棱线不顺;刀块制件的分型,不仅影响棱线不顺,而且影响包边面起皱、表面变形、应力集中等。预弯刀块同步、分型合理,才能保证包边质量。

合理外板定位块设计

在设计外板定位块时应注意:⑴定位块布置尽量避免布置在弧形段,可以选择布置在相对直线段;⑵定位块避免布置在外板料边接刀和压合刀块接刀的地方;⑶定位块与预弯刀块上的缺口间隙合理;⑷定位块布置在产品对总成件表面质量要求不高的地方;⑸在保证定位稳定的情况下,能减少的定位尽量减少;同时把定位块尽量布置在料边长的地方。

结束语

压合模总成包边质量,主要取决于压合模设计水平和后期调试人员的水平,本文重点讨论前期压合模设计水平的影响,归纳起来主要表现在:预弯刀的预弯角度和进入角度,并且保证在预弯过程中预弯刀刃口与外板同步接触,受力均匀,尤其是弧形结构件及大R角处;下模型面轮廓要求比外板大2~3mm,保证包边质量稳定;弧形曲面和大R角部要求必须布置角部预弯刀,保证预弯刀分型合理,以减少R弧形处的应力集中,预弯过程中同步预弯和接触外板,保证受力均匀,棱线光顺;下模型面外板定位块的布置,减少棱线不顺等。尤其是角部预弯刀的布置,设计初期未布置,则后期布置角部预弯刀困难较多,不仅受成本的影响,而且受模具空间的限制等,故要求慎重考虑。