卧式多工位精密热锻技术在锻件大批量生产中的应用

文/高崇晖·哈特贝尔(上海)贸易有限公司

卧式多工位精密热锻技术在锻件大批量生产中的应用

文/高崇晖·哈特贝尔(上海)贸易有限公司

2014年中国汽车产量达到2370万辆,随着中国汽车产业的蓬勃发展,汽车精密锻件的需求量也在不断增加,这成为了锻造行业快速发展的驱动力。现有的传统锻造工艺以及生产设备已经无法满足高品质精密复杂锻件的生产要求。

卧式多工位精密热锻是一种工艺高度集成化和自动化的先进技术,能够满足现代化锻造生产的要求,尤其适合于锻件的大批量生产。与单工位或串联式压力机热锻相比,卧式多工位精密热锻采用近净成形技术生产的锻件加工余量和公差小、质量稳定,还具有很高的生产效率,是一种既经济又节能的生产方式。卧式多工位精密热锻设备可生产出各类锻件,小到只有几十克重的螺母或凸轮块,大到重达几千克的法兰件、轮毂、齿坯和万向节钟形壳等,主要面向汽车、轴承和紧固件等行业,典型钢质锻件如图1所示。本文以HATEBUR AMP50卧式多工位高速精密热锻设备为例讲述其在锻件大批量生产中的应用。

AMP50热锻生产线

图1 钢质锻件

图2 AMP50卧式多工位高速精密热锻生产线

AMP50卧式多工位热锻生产线如图2所示,包括上料架、感应加热器、热锻设备及传送带等,其中,热锻设备是整条生产线的核心装备。棒料送料、加热、剪切下料、锻造成形、冲孔(切边或分套)都集成于一条生产线,成形工位间实现自动传送,较少受操作人员或工艺限制条件的约束,生产效率每分钟可达60~100件。

AMP50设备结构如图3所示,床身采用整体铸造保证良好的刚性,配有离合制动系统,电机提供驱动力,通过主正齿轮连接传动机构带动包括主滑块、剪切系统、机械手传送系统、凸模探头、凸模顶杆以及凹模顶杆同步运动。送料系统则配备有独立的伺服电机,在生产时无需停机就可调节送料行程及下料长度。整体结构的凹模座和安装在主滑块上的凸模座保证了模具合模的对中精度。凸模探头用于探测工件是否粘凸模,如有粘模则自动停机保障生产安全。凸模顶杆是设备配备的刚性顶出机构,卸料时防止工件粘凸模。凹模顶杆的作用是在成形结束后将工件从凹模腔顶出至闭合机械手中以便传送至下工位。

上料和加热

AMP50使用6~9m的长棒料作为原材料及棒料热态剪切(图4),省略了预先锯切或剪切制坯。上料架自动将棒料逐根送至中频感应加热器,棒料经过感应线圈被加热至锻造温度,加热速度快从而生成的氧化皮较少,被继续传送至热锻设备的剪切工位。

图3 AMP50设备结构

图4 棒料加热

剪切下料

AMP50设备配有伺服电机进行送料,其精确驱动4个送料轮压紧棒料(图5)按预定行程传送至剪切工位,移动刀在固定刀及夹紧滑块配合下按照预定长度进行热剪切下料(图6),并将料段传送至第一工位进行锻打成形。根据实际生产需要可实时调整送料和下料长度,比预先制坯有更大的灵活性。在剪切完成后,送料轮可反转稍微回拉棒料,防止在剪切刀板回退再次剪切时与棒料端面发生刮擦,保证良好的棒料端面质量。

图5 送料轮

图6 热剪切下料

自动剔料系统(ESA)可以实现生产中棒料料头、料尾探测和自动剔料功能,如图7所示。3组激光光栅实时探测料头、料尾的位置并将信息反馈至ESA控制系统,测量轮实时检测棒料实际传送长度以修正料头、料尾位置,一旦料头、料尾到达下料位置,控制系统发出信号让料段夹持器保持打开状态实现剪切后直接甩料实现料头、料尾的自动剔除。此外,ESA系统还实时接收并处理监测棒料加热温度的探测器信号,对超出设定加热温度的过热或过冷棒料段直接剪切甩料,避免成形不符合要求的料段。

图7 ESA自动剔料系统

成形工位

AMP50共有4个成形工位,如图8所示。通常来说,第1工位进行镦粗去除氧化皮,第2工位预锻进行体积预分配,第3工位终锻成形,第4工位进行冲孔或切边。对于轴承套圈等套锻工艺而言,第1工位直接进行预锻成形,第2工位终锻成形,第3工位进行冲孔,第4工位进行内外圈分套。每完成一次成形,3副机械手自动将工件稳定夹持并依次传送至下一工位,如图9所示,第4工位冲孔或切边后锻件落入传送带出料。

侧向出料

锻造成形结束后,锻件落入传送带侧向柔和出料(如图10所示),可直接接入网带式热处理生产线利用锻后余热进行热处理,也可快速冷却以避免晶粒粗大。冲孔连皮或飞边、料头和料尾等各种废料落入传送带的废料槽,实现与成品锻件的分离,省略了分选步骤。如采用套锻工艺(如轴承套圈),可配备3槽传送带,分离的内外圈及废料落入不同的传送槽中实现分类收集。

模具与工艺

图8 成形工位

图9 自动传送机械手

图10 出料

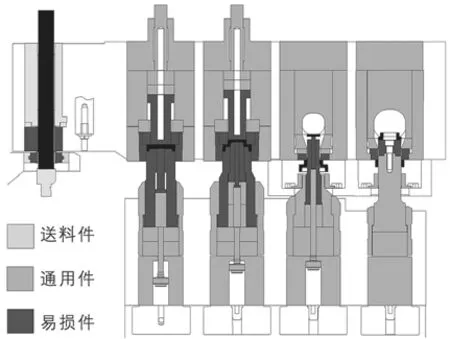

轴承套圈锻件模具结构如图11所示,模具零件分为送料件、通用件和易损件。送料件包括送料轮、导向衬套、夹紧滑块、料挡等,将加热后棒料传送到剪切工位。通用件不直接接触高温工件而起固定、支撑或导向作用,如模套、衬套、垫块、固定环等,这类部件较少磨损和破坏,使用寿命较长。易损件是模具的核心部件,直接接触高温工件的凸模、夹持芯杆、凹模和凹模顶杆以及剪切棒料的固定刀板和移动刀板等零件。

齿轮毛坯锻件需求量很大,传统的立式压力机难以满足批量要求,卧式多工位高速精密热锻设备可实现高效生产。某型号齿轮毛坯的变形工序如图12所示,首先根据所需体积下料,第1工位进行镦粗,去除氧化皮,第2工位模内预成形进行体积分配,第3工位成形为最终形状,第4工位冲孔,可同时进行辐板冲孔以实现减重的目标。

图11 典型模具结构

图12 齿轮毛坯的变形工序

轴承套圈的变形工序如图13所示,同样先下料,第1工位进行模内预成形,材料反挤压向上流动,以便充填轴承外圈边缘区域,第2工位终锻成形,第3工位冲孔,第4工位内外圈分套,内环从落料孔落入传送带,冲孔凸模将外圈带回由卸料板挡住脱离落入传送带不同槽实现出料。

图13 轴承套圈的变形工序

AMP50设备可选装热正挤压(HFE)功能模块用于成形长轴类锻件,如万向节钟形壳、轮毂和转向轴等。转向轴锻件变形工序如图14所示,下料后在第1工位模内成形,上端锻出倒角形状,下端成形出有利于下一工位的正挤压变形的形状,第2工位正挤压长轴,同时上端聚料并成形定位孔,第3工位终锻成形,下端进一步成形台阶轴,上端成形方形法兰,第4工位切边。

图14 转向轴的变形工序

结束语

随着汽车工业和其他装备制造业的蓬勃发展,为关键零部件的精密制造技术提供了持续的技术需求与强大的发展动力,特别是精密锻造以其生产效率高、材料利用率高、少无切削加工等诸多优势得到了广泛的应用。卧式多工位高速精密热锻的优势在于直接热剪切长棒料、一次行程内完成不同工位的同时成形、工位间采用机械手自动快速稳定传送工件、近净成形技术减小了机加工余量,很大程度上提高了锻件质量、材料利用率和生产效率,实现了精密锻件的全自动化生产。