某钒钛磁铁矿尾矿中钛铁矿的选矿研究

刘长淼,吴东印,吕子虎,赵登魁,卫 敏,王守敬,冯安生,郭珍旭

(1.中国地质科学院郑州矿产综合利用研究所,河南 郑州450006;2.国土资源部多金属矿评价与综合利用重点实验室,河南 郑州450006)

某钒钛磁铁矿尾矿中钛铁矿的选矿研究

刘长淼1,2,吴东印1,2,吕子虎1,2,赵登魁1,2,卫 敏1,2,王守敬1,2,冯安生1,2,郭珍旭1,2

(1.中国地质科学院郑州矿产综合利用研究所,河南 郑州450006;2.国土资源部多金属矿评价与综合利用重点实验室,河南 郑州450006)

某钒钛磁铁矿尾矿品位较低,TiO2品位为3.2%,试样中钛铁矿的含量为5%。试样中TiO2在细级别中分布较多。试样经磁选预选可有效的抛除大量尾矿,钛粗精矿经分级后的重选效果较好,然后采用高压电选工艺,可获得品位大于38%的钛精矿。“磁选-重选-电选”综合条件试验可获得TiO2品位为39.28%,回收率13.87%的钛精矿。

尾矿;钛铁矿;强磁抛尾;重选;电选

我国钒钛磁铁矿资源非常丰富,资源储量近100亿t,主要分布在四川、云南、河北、黑龙江等地,其中90%以上的钒钛磁铁矿资源都分布在四川地区[1]。一般来说,钒钛磁铁矿矿石中的有益元素包括V、Ti、Fe以及一些稀散元素,目前能采用物理方法回收的主要是赋存在钛磁铁矿和钛铁矿中的V、Ti和Fe等元素,而其它赋存在辉石、云母等脉石矿物中的V、Ti和稀散元素则较难回收。目前一般通过“阶段磨矿-阶段磁选”的方法来回收钛磁铁矿[2-3],通过强磁预选、重选和电选联合或浮选方法来回收选铁尾矿中的钛铁矿[4-6]。本研究中涉及的试样系某钒钛磁铁矿矿山的选铁尾矿,尾矿中还有能回收钛铁矿,研究者将通过技术工艺研究,确定适宜的回收钛铁矿的技术工艺路线,为该矿山的资源综合利用提供技术依据。

1 试样性质

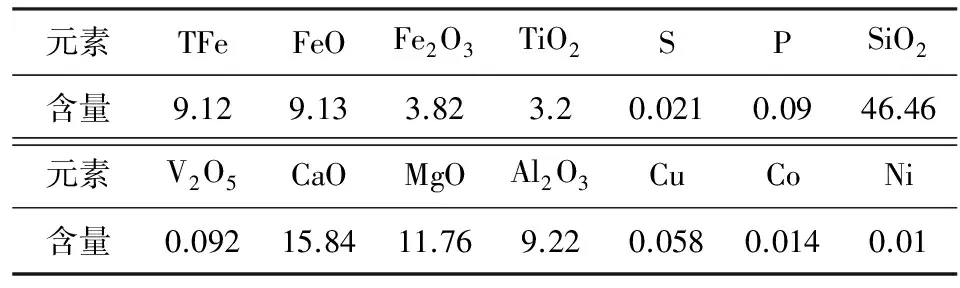

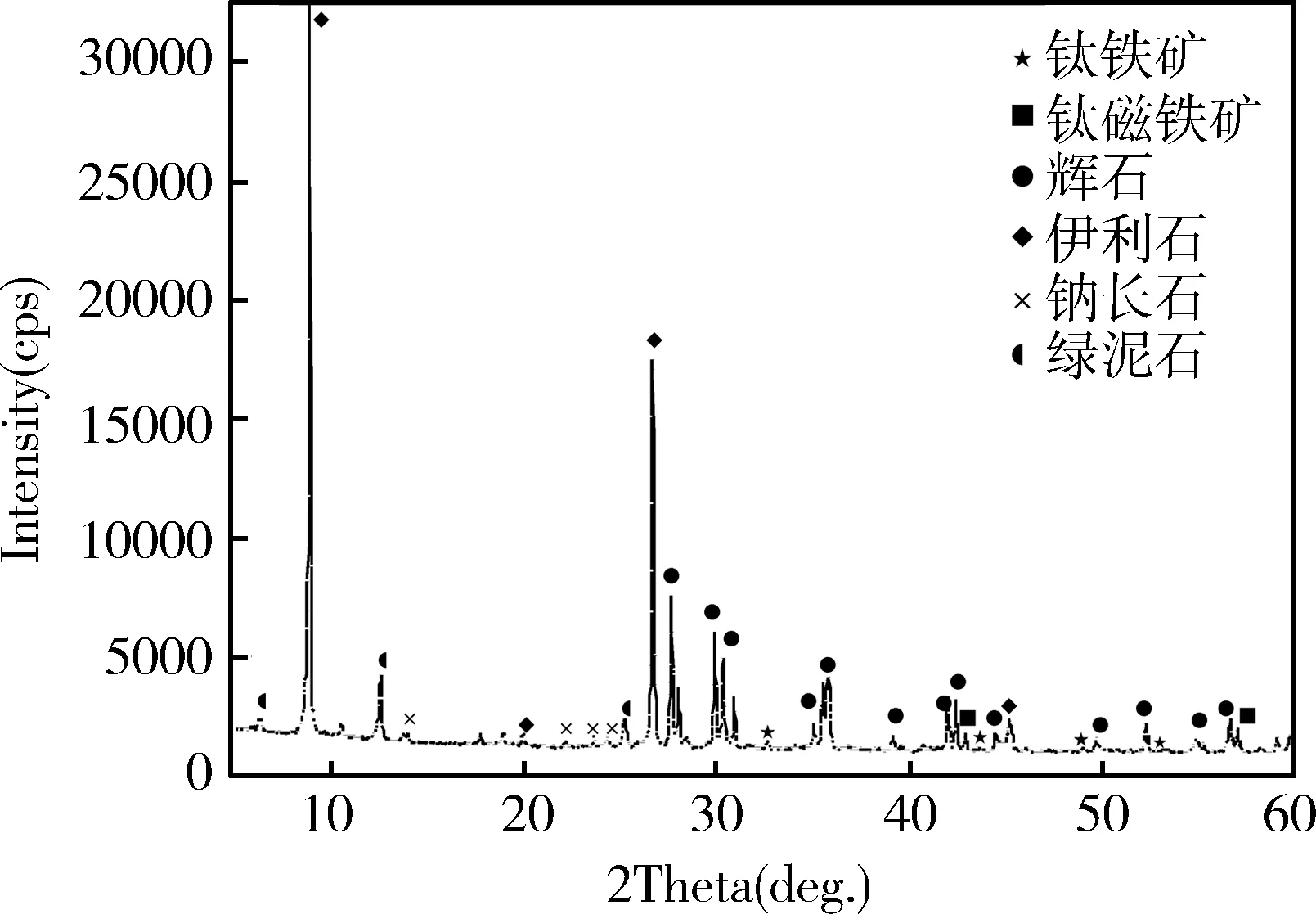

本研究所用试样化学多元素分析结果如表1所示,可知试样中TiO2品位为3.2%。经XRD分析(图1)和镜下鉴定发现,试样中主要组成矿物为辉石、绿泥石、长石等脉石矿物,可见少量的钛铁矿,钛磁铁矿等矿物,其中钛铁矿含量为5%左右,单体解离度80%左右。可见少量钛铁矿与脉石矿物连体。经单矿物拣选和化学分析发现,试样中钛铁矿为钛铁矿和磁铁矿的固溶体。该固溶体中钛含量为43.53%(理论品位)。矿石中黄铁矿和黄铜矿含量较低,多已经单体解离。

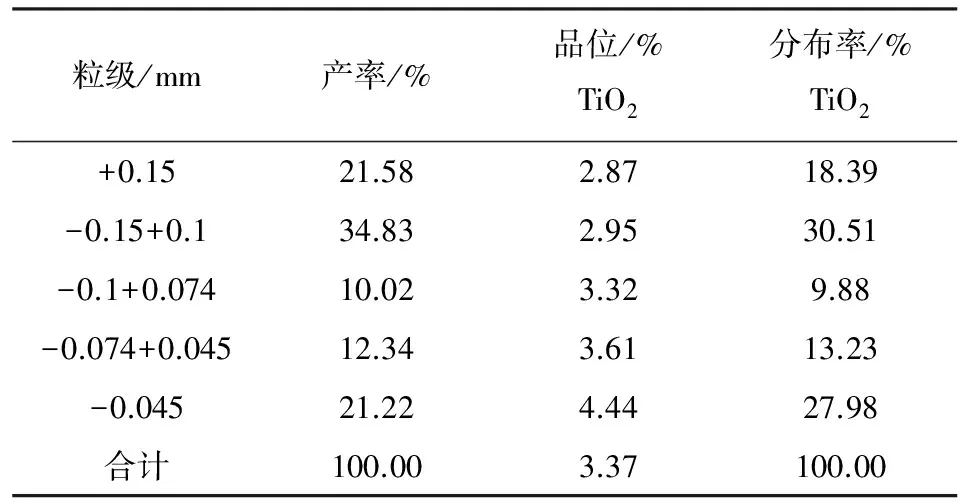

针对试验样品,进行多粒级筛分,同时将各粒级样品进行化学分析,考察各粒级TiO2的品位和分布率,试验结果如表2所示,可知TiO2在各粒级中的分布有一定的差异,随着粒度的变细,品位变高,在-0.045mm粒级中含量最高,达到4.44%。后续选矿过程中,采用摇床重选时,可考虑分粒级进行选别,以提高选别效果。

表1 试样化学多项分析结果/%

图1 试样XRD分析图谱

表2 试验的粒度组成及TiO2分布

2 选矿试验

由试样性质可知,本研究的试样中TiO2含量低,仅为3.2%,钛铁矿的TiO2理论品位仅为43.53%,从试样中无法得到TiO2品位大于45%的钛精矿,且试样中钛铁矿的理论品位和理论回收率均较低。同时矿石中还存在赤褐铁矿、黑云母、含钛辉石等其他脉石矿物的影响,选钛难度较高,采用强磁-浮选流程时,浮选调整剂用量相对较大,精选段数相应很多,选矿技术指标预期不会太高。因此就没有考虑成本较高的强磁-浮选法来回收钛铁矿。

由于钛铁矿属弱磁性矿物,同时钛铁矿的密度与辉石、云母等脉石矿物差别也较大,此外钛铁矿与脉石矿物的电性差异也较大,因此可考虑先用磁选获得钛铁矿粗精矿,然后采用重选和电选的方法提高粗精矿品质。

经与矿方沟通,笔者尝试采用磁选、重选和电选联合方法,从试样中富集得到TiO2品位38%~39%的钛精矿。采用强磁-分级重选-电选的方法回收钛铁矿,这种方法可间断作业,针对尾矿性质变化时,还可微调后期电选条件来控制精矿品位,同时精矿中不含化学药剂,在销售时,也占一定优势。

2.1 强磁预选试验研究

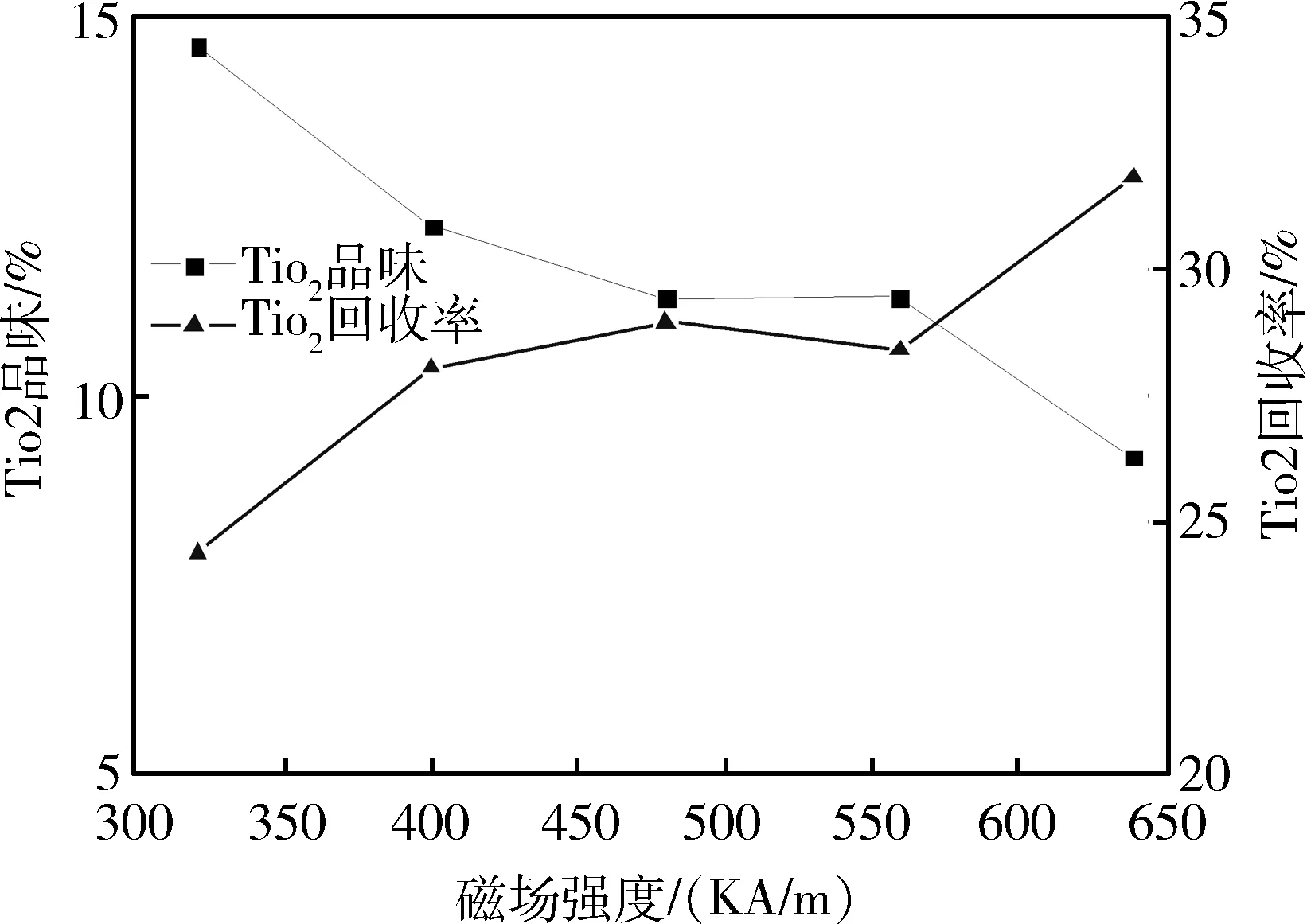

试验中采用立环式高梯度强磁选机对试样进行强磁预选研究,试验采用一次磁选流程,主要考察磁场强度对钛铁矿预选效果的影响,试验结果如图2所示。由试验结果可知,磁场强度为480kA/m时,原料中钛回收率不再增加,钛铁矿中钛回收已达最大(TiO2品位11.30%,回收率28.97%),最终选磁场强度为480kA/m。

图2 磁场强度对钛铁矿预选效果的影响

2.2 摇床重选试验

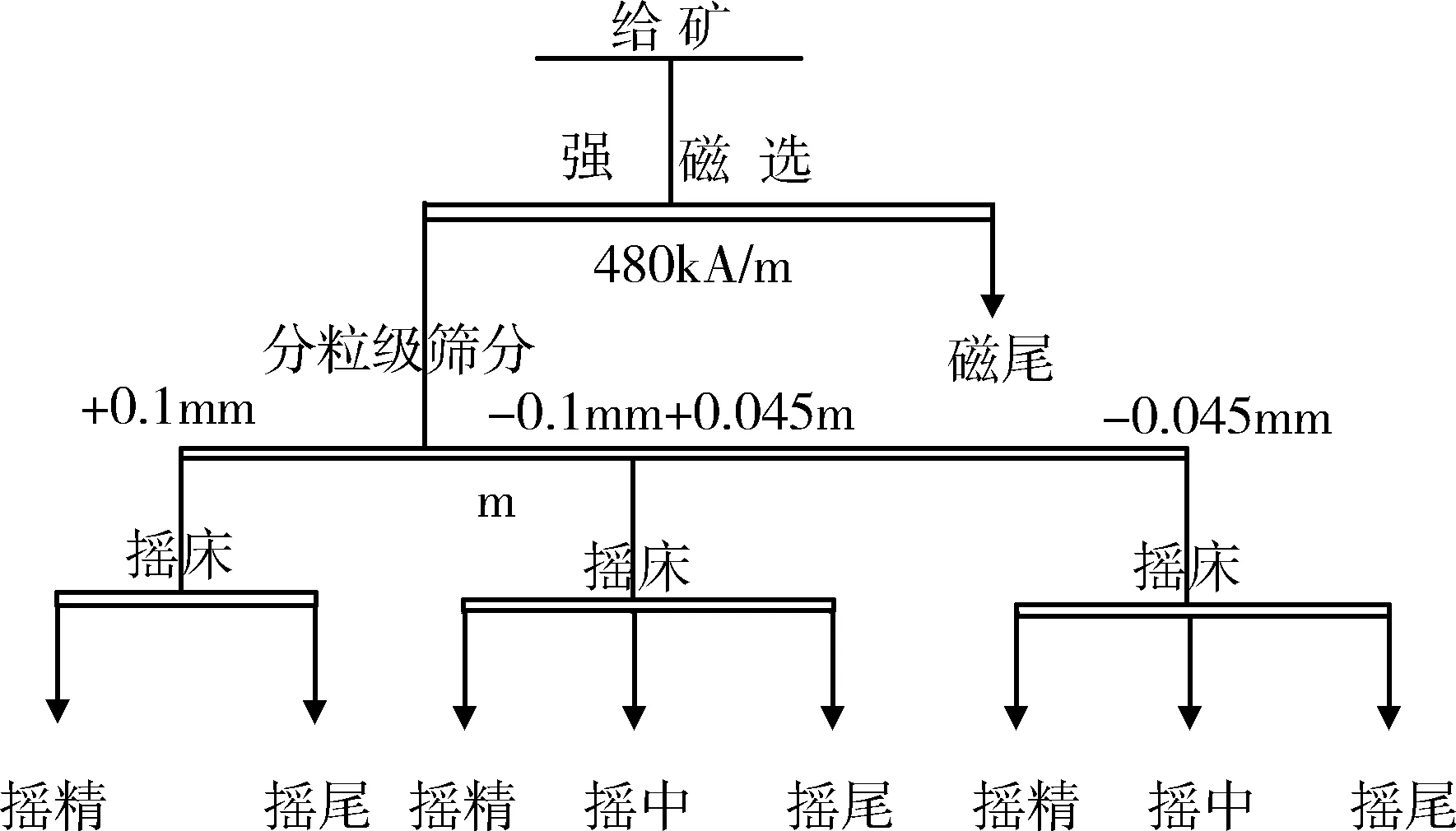

试验中发现,强磁预选后的粗精矿进行摇床重选的选别效果很差,不能有效的得到品位提高钛精矿。其主要原因是钛铁矿在各个粒级中都有分布,且在细级别中的分布更多,将试样一起进行摇床选别,各粒级间互相干扰,选别效果差。因此根据试验的筛析结果,将强磁粗精矿进行分级处理,分成+0.1mm、-0.1mm+0.045mm和-0.045mm三个粒级,再分布进行重选试验,试验按图3所示流程图进行,试验结果如表3所示。

图3 摇床选别工艺流程

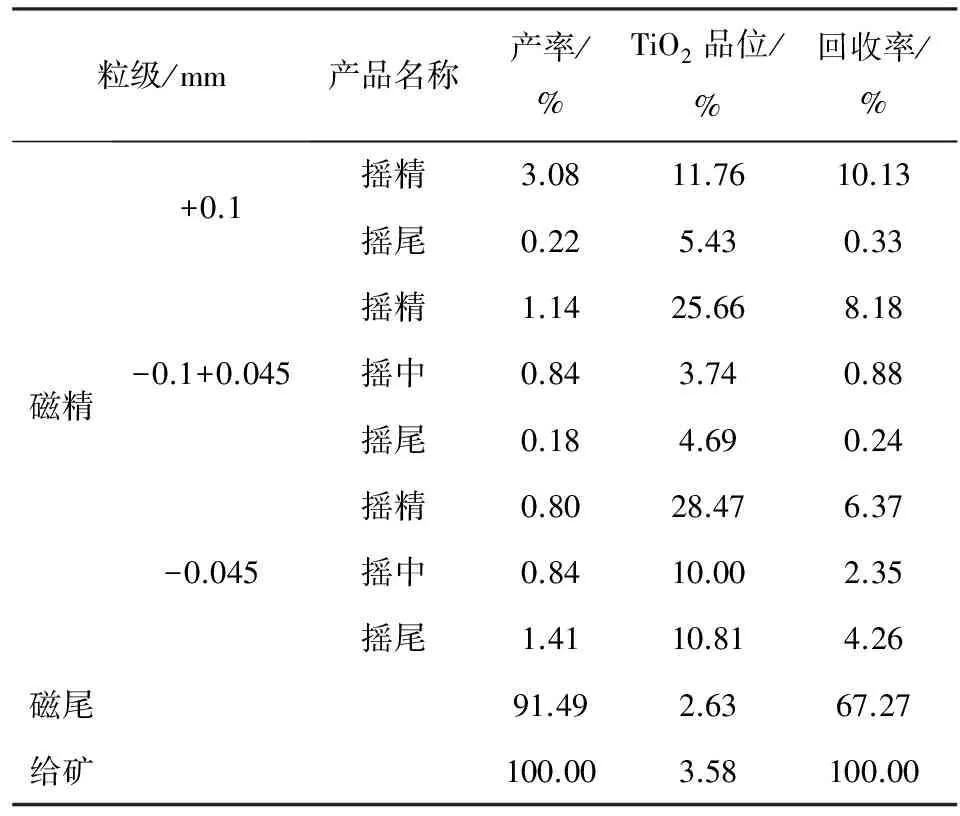

表3 磁选-分级摇床重选流程试验结果

由结果可知,磁选精矿经过分级摇床选别后,精矿品位得到较大提高,TiO2品位最高达到了28.47%,但+0.1mm级别品位相对较低,可能是由于单体解离不够所致,因此+0.1mm粒粒级必须经过再磨处理。同时-0.045mm级别在摇尾及中矿中丢失较多,这部分产品目前重选回收较困难。

2.3 摇床精矿电选试验

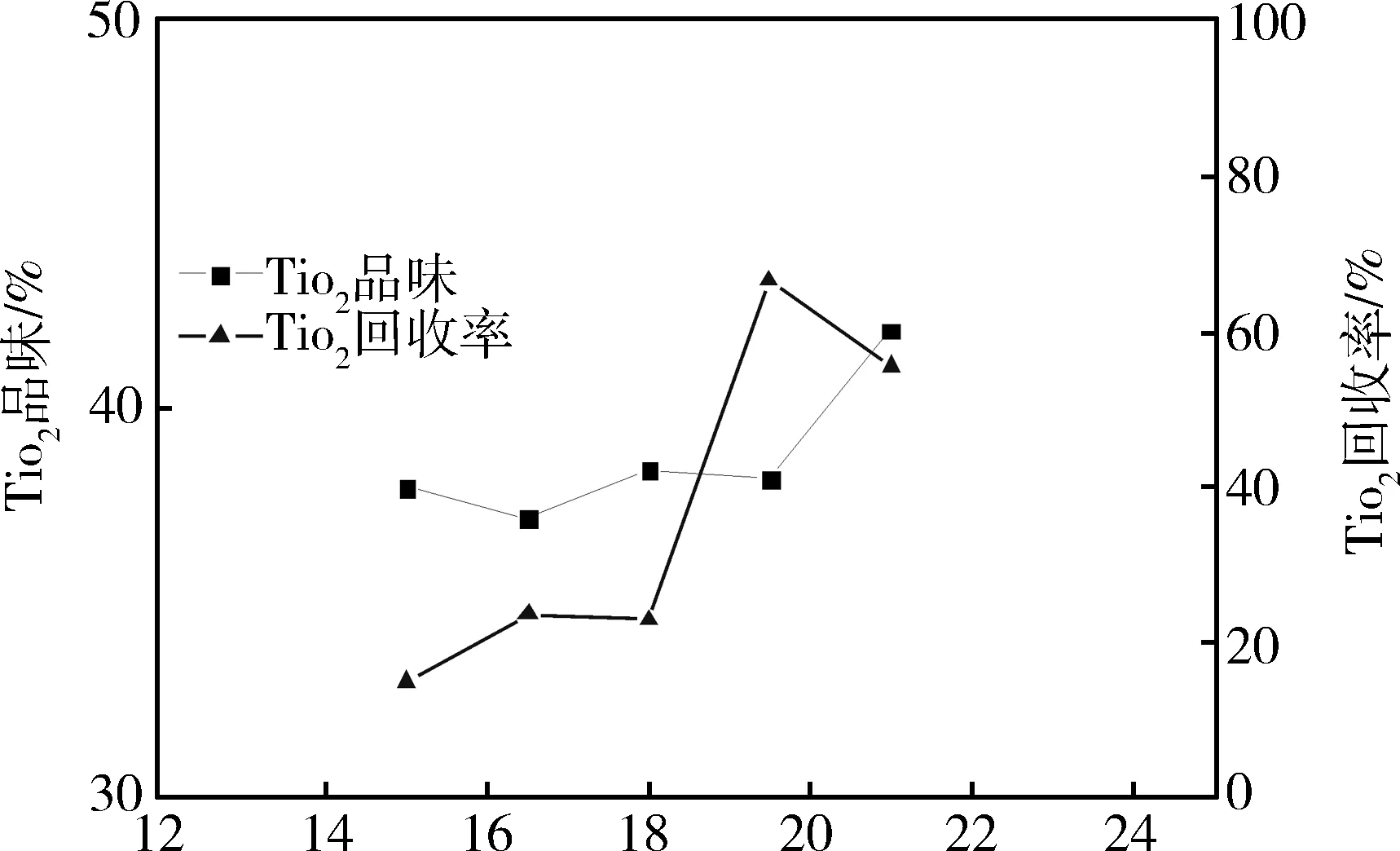

试验中采用高压电选机对-0.1+0.045mm级别的摇床精矿进行了电选条件试验,试验中采用一粗三扫选别流程,粗选和扫选的精矿合并为最终精矿,主要考察电选机工作电压对电选效果的影响,试验结果如图4所示。可知,在工作电压为19.5kV时,钛精矿TiO2品位38.20%,作业回收率66.57%,选别效果较好。

图4 工作电压对钛铁矿选别效果的影响

2.4 综合条件试验

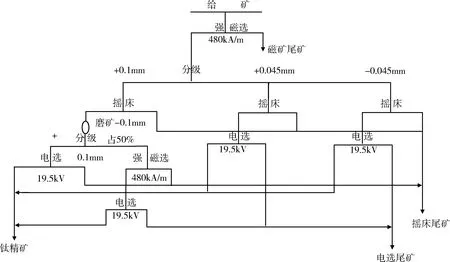

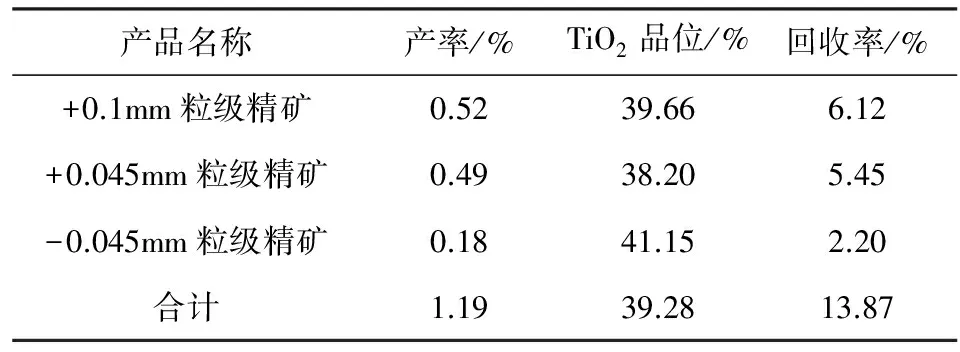

由前面试验结果可知,通过“磁-重-电”联合技术工艺,可以获得TiO2品位大于38%的钛精矿,因此针对试验进行了综合条件试验,试验按图5所示流程图进行,其中+0.1mm级别进行了再磨。试验最终精矿结果如表4所示。由试验结果可知,最终可获得TiO2品位39.28%,回收率13.87%的钛精矿。

图5 磁-重-电选矿工艺流程

表4 最终钛铁矿精矿结果

3 结 论

1)试样中TiO2品位较低,仅为3.2%,试样中可回收的钛铁矿仅占矿物组成的5%左右。

2)强磁预选可有效的抛除尾矿,获得钛粗精矿,通过分级重选可有效提高钛粗精矿的品位,摇床精矿经过高压电选后,可获得TiO2品位大于38%的钛精矿,但+0.1mm级别的摇床精矿需再磨处理。

3)“磁选-重选-电选”综合条件试验可获得较好的选别指标,最终精矿TiO2品位为39.28%,回收率为13.87%。较好的综合回收了试样中的钛。

[1] 廖祥文,张裕书,陈达,等.攀西某低品位钒钛磁铁矿选铁试验研究[J].矿产综合利用,2006(3):3-6.

[2] 张俊辉,张渊,杨永涛.某钒钛磁铁矿选铁工艺流程研究[J].矿产综合利用,2008(6):19-21.

[3] 陈达,傅文章,洪秉信.某钒钛磁铁矿综合利用试验研究[J].中国矿业,2011,20(5):84-86.

[4] 傅文章,张渊,洪秉信,等.攀枝花细粒级钛铁矿的浮选[J].矿产综合利用,1999(6):4-8.

[5] 周建国,王洪彬,曾礼国.攀枝花微细粒级钛铁矿的回收[J].广东有色金属学报,2006,16(1):1-5.

Study on recovering ilmenite from V-Ti magnetite tailings

LIU Chang-miao1,2,WU Dong-yin1,2,LV Zi-hu1,2,ZHAO Deng-kui1,2,WEI Min1,2,WANG Shou-jing1,2,FENG An-sheng1,2,GUO Zhen-xu1,2

(1.Zhengzhou Institute of Multipurpose Utilization of Mineral Resources,Chinese Academy of Geological Sciences,Zhengzhou 450006,China;2.Key laboratory for poly-metallic ores utilization of Chinese Ministry of land and resources,Zhengzhou 450006,China)

A certain V-Ti magnetite tailing is of the type of low grade sample.The grade of TiO2in the sample is 3.2%,and the content of ilmenite in the sample is 5%.TiO2is mainly distributed in the fine sample.After discarding tailings by magnetic separation,rough concentrate with the TiO2grade of 12% was obtained.Then rough concentrate was classficated to carry on the gravity and electrostatic separation,and concentrate with TiO2grade of 38% was gained.Based on the process of “magnetic-gravity-electrostatic separation”,the grade of TiO2in final concentration is 39.28%,and the recovery rate of TiO2is 13.87%.

tailings;ilmenite;discarding tailings by magnetic separation;gravity separation;electrostatic separation

2014-02-10

国土资源部地质矿产评价专项项目资助(编号:12120113088200);国家自然科学基金项目资助(编号:U1304519);中国地质调查局百名青年地质英才培养计划资助

刘长淼(1981- ),河南南阳人,副研究员,主要从事矿物加工及选矿药剂研究,E-mail:changmiaoliu@163.com。

TD923+.13

A

1004-4051(2015)05-0115-03