高承载工况下滚珠丝杠副失效形式分析

徐令令,范元勋

(南京理工大学 机械工程学院,江苏 南京210094)

高承载工况下滚珠丝杠副失效形式分析

徐令令,范元勋

(南京理工大学 机械工程学院,江苏 南京210094)

以高承载工况下滚珠丝杠副为研究对象,依据弹塑性接触变形理论,建立滚珠与双圆弧滚道的接触模型,结合试验研究,发现了滚珠丝杠副在高承载工况下可能出现的3种失效形式,包括滚道面大变形导致的严重塑性流动、滚道面顶部断裂和滚珠卡死等。

滚珠丝杠副;高承载;失效形式

0引言

滚珠丝杠副作为一种高精度、高效率、高刚度及高承载的直线定位传动部件,一直在精密机床、石油钻井及科学测量等工业领域得到广泛的应用[1]。一般条件下,滚珠丝杠副需要在额定载荷下长时间正常运转,但在某些特殊工况下,要求滚珠丝杠副在超过额定载荷条件下短时间正常工作。在这种特殊工况下,滚珠和滚道在运行的过程中会产生严重塑性变形,滚珠和丝杠滚道面在发生疲劳破坏之前,可能已经发生其他形式的破坏,因此疲劳破坏不再是高承载工况下滚珠丝杠副主要的失效形式。

针对这种特殊工况,建立滚珠丝杠副接触模型,依据弹塑性接触变形理论,结合试验研究,初步发现滚珠丝杠副可能出现的几种失效形式,包括滚道面大变形导致的严重塑性流动、滚道面顶部断裂和滚珠卡死等。

1 高承载工况下滚珠丝杠副弹塑性接触变形分析

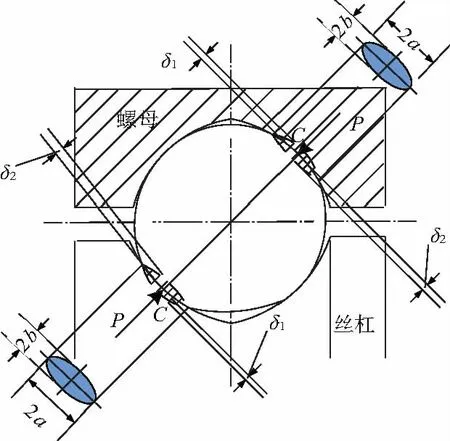

滚珠与丝杠滚道面及螺母滚道面的弹性接触,在无载荷作用时为点接触,承受法向载荷P后,丝杠接触点附近的材料会发生变形,点接触就会变化为面接触,接触面在与接触法线垂直的平面上投影为椭圆,且长轴为2a,短轴为2b,如图1所示[2]。

图1 滚珠与滚道接触椭圆面

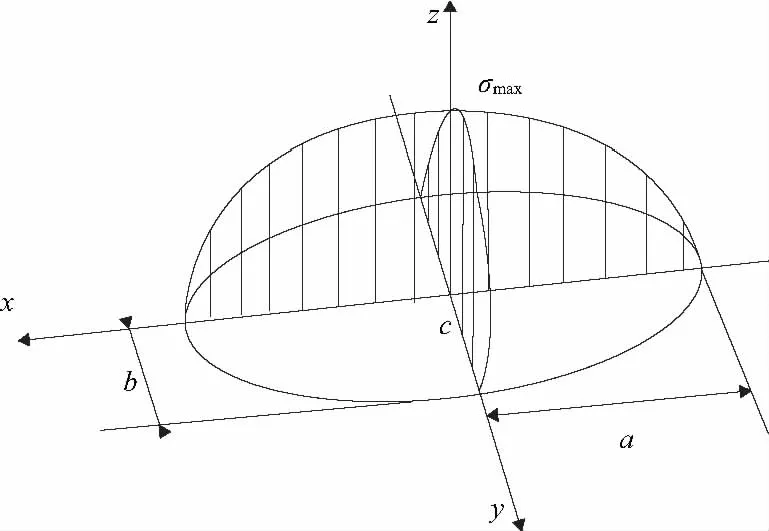

在此椭圆形接触面内,各点的变形量不同,因此接触应力大小也是各不一样。如图2所示。

图2 接触区的应力分布

(1)

根据力平衡关系,接触应力在椭圆面的积分所得值,就是总压力P的大小。

(2)

那么最大接触应力σmax为:

(3)

式中,长半轴a和短半轴b可表示为:

(4)

(5)

(6)

(7)

式中,ma、mb——偏心系数;

μ1、μ2——泊松比;

E1、E2——材料的弹性模量。

联立式(3)、式(4)、式(5)、式(6)、式(7)可得最大接触应力σmax:

(8)

故滚珠丝杠副在接触椭圆内任意点的接触应力σ(x,y)为:

(9)

滚珠与滚道面均被弹性压缩,此弹性趋近量δt为:

(10)

令:

(11)

则:

(12)

高承载工况下,滚珠与滚道面接触应力超过丝杠材料屈服极限时,接触面上将开始发生塑性变形,塑性变形量δs计算公式为:

(13)

式(12)、式(13)是滚珠与滚道面接触区域弹塑性变形量的计算表达式,这可为进一步分析滚珠丝杠副失效形式提供理论基础。

2 滚道面大变形引起的失效

在高承载工况,滚珠及滚道接触点处接触应力较大,远超过丝杠材料屈服极限,滚珠与丝杠滚道面及螺母接触点处都发生较大的塑性变形。

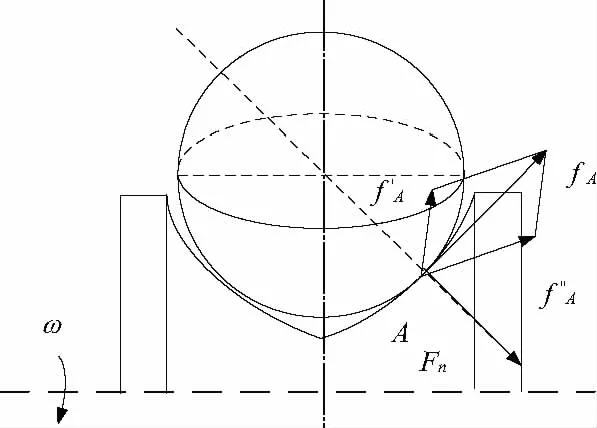

滚道面受力情况如图3所示,由于摩擦力fA的存在,在滚道面发生大变形后,表面质点发生塑性流动。根据最小阻值定律和体积不变定律[3],丝杠滚道塑性变形向着阻力最小的方向流动,即向着滚道顶部流动。

图3 丝杠滚道面受力示意图

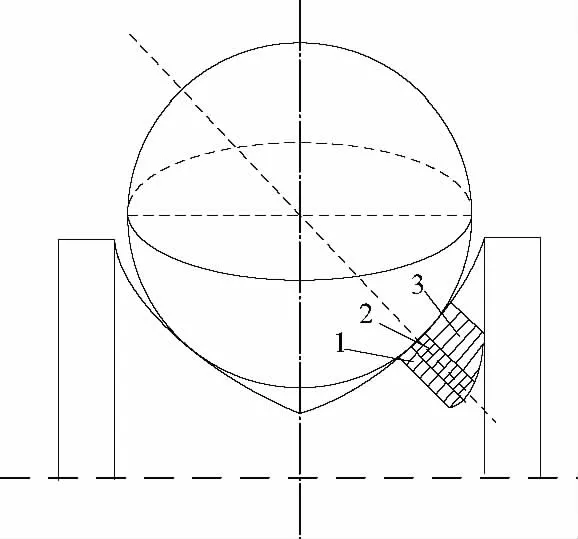

如图4所示,在法向力Fn和摩擦力fA的共同作用下,滚珠与滚道接触点处流动分为3个区间:1) 为后滑区,2) 为中性区,3) 为前滑区。在滚珠与滚道面接触点区域,质点相对速度为零,不发生相对滑动,称这个区域为中性区。在前滑区,滚珠的速度大于滚道面的速度,滚珠对滚道会产生一个切向摩擦力,滚道面表面晶粒在摩擦力的作用下,沿着阻力最小方向流动,即滚道顶部方向。而在后滑区,滚珠速度小于滚道面速度,会产生一个相反的摩擦力,滚道表面晶粒会向丝杠中心滑移,但由于靠近丝杠中心质点向丝杠中心流动阻力很大,表面晶粒只会发生较小的流动。

图4 丝杠滚道面流动区间

如图5所示,滚道顶部发生塑性流动后滚道面的状态,滚道面质点向外流动,丝杠外径增大,滚道齿顶变薄。

图5 丝杠滚道面塑性流动后状态

对滚珠丝杠副进行交变载荷加载,在超过额定载荷下运行一段时候后,在显微镜下观察丝杠滚道面,如图6所示。从图6可以看出,滚道顶部发生严重的塑性流动,滚道顶部不在光滑过度,而是出现尖角,并且螺纹外径变大,滚珠丝杠副已失效。

图6 滚道面放大图

3 丝杠滚道面发生断裂

高承载工况下,丝杠与滚道面接触应力比较大,滚道面出现较大塑性变形,滚珠在滚道面反复滚压下,滚道表面容易出现裂纹。金属塑性变形主要是晶粒错位和滑移造成的,所以可以借助金属晶粒位错理论分析滚道面微裂纹形成的原因。

根据史特罗理论[4],当滚道面切应力τ超过形成裂纹所需的切应力τf时,滚道表面产生微裂纹。

(14)

式中,τf——切应力;G——切变模量;γs——丝杠材料表面能;v——泊松比;d——晶粒直径。

将滚珠丝杠副在超过额定载荷下运行一段时间后,发现滚珠丝杠副不再平稳的运行,在某一处会出现转矩很大情况。取下丝杠在显微镜下观察滚道面,发现滚道表面出现裂纹,如图7所示。

图7 滚道面裂纹图

在高承载这种特殊工况下,滚道表面形成裂纹后,承载能力迅速降低,滚道顶部可能在形成裂纹的同时滚道表面就发生断裂。将滚珠丝杠副在超过额定载荷下运行一段时间后,滚珠丝杠副突然无法正常传动,在显微镜下观察丝杠滚道面,发现滚道顶部发生断裂,如图8所示,滚珠丝杠副已失效。

图8 滚道顶部断裂图

4 滚珠卡死

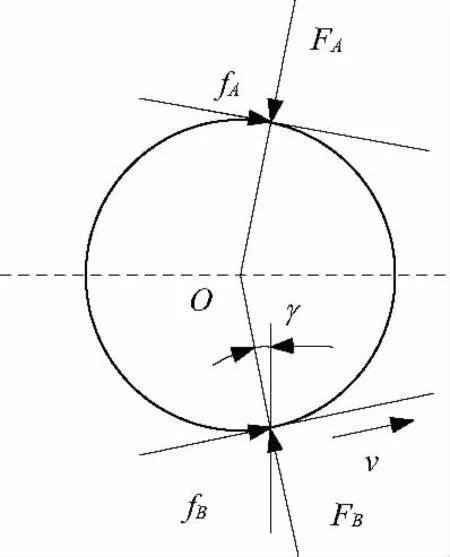

滚珠在滚道内既有滚动运动,也有滑移运动,滑移运动会产生较大的摩擦力,使滚道面发生磨损,影响滚珠丝杠副的传动性能。如图9所示,滚珠在接触点处受到的法向力为FA和FB,同时会产生摩擦力fA、fB。当法向力的合力大于摩擦力的合力时,滚珠就向左滑移,而当摩擦力的合力大于法向力的合力时,滚珠会静止不动,这种现象称为滚珠楔紧效应[5],楔紧效应会增加滚珠丝杠副的摩擦力矩,使滚珠丝杠副传动受阻,传动效率急剧降低。楔紧效应产生的条件为:

γ≤tan-1μ

(15)

式中,γ为两平面夹角的一半;μ为滑动摩擦系数。

图9 自锁示意图

在满足式(15)条件下,下平面向右运动,则滚珠在摩擦力作用下也向右运动,且滚珠在上平面内被愈挤愈紧。随着滚珠受到的法向压力增大,摩擦力也愈来愈大,最后导致滚珠和滚道面在接触点处发生弹性或塑性变形,最后导致滚珠发生卡死现象。

滚珠丝杠副在超过额定载荷下运行一段时候后,滚珠丝杠副无法正常传动,在显微镜下观察丝杠管道面,未发现滚道面出现裂纹和断裂,说明滚珠发生自锁,滚珠丝杠副已失效。

5 结语

建立了滚珠丝杠副接触模型,分析了滚珠丝杠副的接触变形情况,得到了滚道面在接触区域的弹塑性变形计算公式,为后面分析失效形式奠定了理论基础。从试验结果来看,在高承载工况下滚珠丝杠副的失效形式包括滚道面出现严重塑性流动,丝滚道顶部发生断裂以及滚珠卡死等,为后面对在高承载工况下滚珠丝杠副的优化设计与选用提供了可靠的试验依据。

[1] 程光仁, 施祖康,等. 滚珠螺旋传动设计基础[M]. 北京:机械工业出版社, 1985.

[2] 罗继伟,马伟,等,译. 滚动轴承分析[M]. 北京:机械工业出版社,2009.

[3] 郝南海. 塑性成形力学[M]. 北京:兵器工业出版社, 2001.

[4] 孙茂才. 金属力学性能. [M]. 哈尔滨:哈尔滨工业出版社, 2003.

[5] 刘志强. 大扭矩多功能扭转试验机结构设计与研究[D]. 重庆:重庆大学, 2010.

Analysis of Failure Modes for Ball Screw in High Load Conditions

XU Lingling, FAN Yuanxun

(School of Mechanical Engineering, Nanjing University of Science and Technology,Nanjing 210094,China )

Aimed at ball screw in high load conditions, according to elastic-plastic mechanical theory, the contact model of the ball with double circular raceway is established. Combining the experimental research, this paper finds three kinds of failure modes appearing in the ball screw: the severe plastic flows of raceway due to large deformation, the fracture at top raceway and the seizing ball.

ball screw; high load; failure modes

徐令令(1989-),男,湖北潜江人,硕士研究生,研究方向:机械设计及理论。

TH133

B

1671-5276(2015)05-0015-03

2015-02-24