大型船用弯舵杆锻件热处理工艺

■ 姜晓霞,黄保国

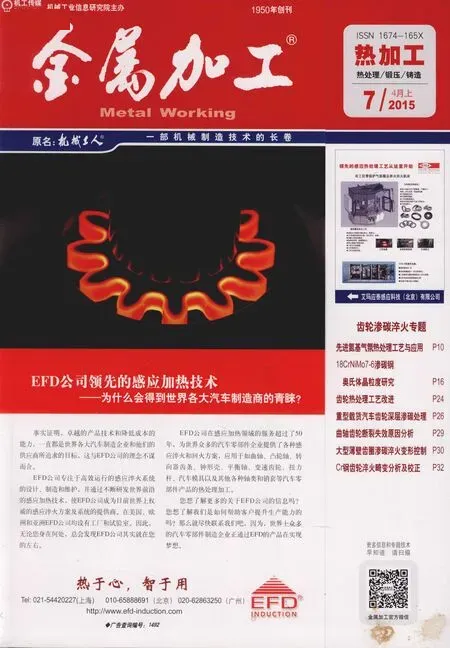

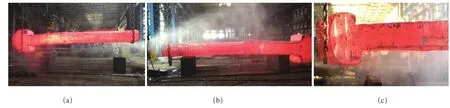

近期,我公司生产的某船厂用20Mn材质大型弯舵杆锻件(见图1),长约11m,重约55t,需采用锻造方式生产。该锻件形状较为复杂,且因尺寸落差较大,技术要求较高,实际生产中很难一次热处理满足要求。因此,实际生产中我们通过数据统计分析,制订了热处理生产方案,最终达到一次热处理满足各项性能指标及超声波检测要求。

1. 锻件形状及尺寸

锻件形状及尺寸如图1所示。该锻件形状较为复杂,而且两端尺寸差较大,在后续热处理生产时两端性能指标呈现出较大差值。

图1 锻件形状及尺寸

2. 弯舵杆技术要求

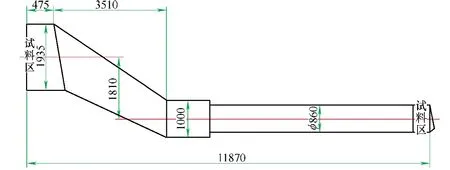

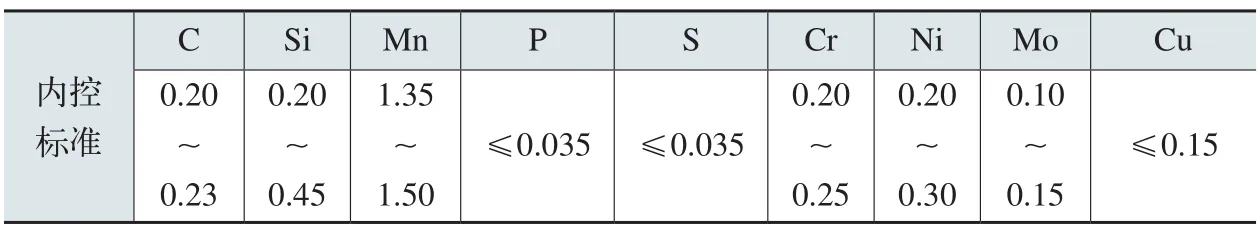

(1)材料 20Mn钢化学成分要求见表1。

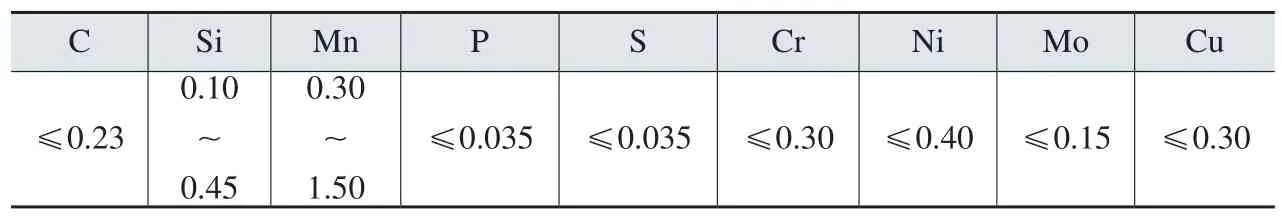

(2)力学性能 该弯舵杆为锻后热处理进行性能、无损检测验收,试样取自锻件两端表面近80mm位置。热处理时锻件一端宽度为1935mm,一端直径为860mm。热处理后力学性能要求见表2。

(3)超声波检测 该锻件虽然尺寸落差大,但各部位无损检测要求均相同,心部φ6mm,表层φ3mm,见表3。

3. 工艺难点

(1)材料分析 20Mn钢锻件属低碳钢。技术要求较国标严格限制了合金元素含量,且碳当量的要求限制了该钢号主要元素C、Mn含量,热处理后难以同时稳定满足强度、冲击韧度要求。

(2)力学性能分析 由于该锻件两端尺寸差较大,热处理空冷时两端很难达到同样冷速,并且技术要求强度差≤70MPa。因此,锻件热处理后很难控制其强度差要求。

(3)超声波检测要求 该锻件形状复杂,锻造过程中为节省生产成本,利用现有附具进行锻造,因尺寸较大端锻造比小,造成尺寸较大端内部残留较多粗大组织,对热处理后无损检测产生较大影响。

(4)热处理变形问题 该弯舵杆属于半长轴半方锻件,装炉困难,尺寸落差大,很难各个位置垫平、垫实。因此,在热处理过程中非常容易产生变形,并且锻件若变形严重,将升高温进行锻造返修,需重新进行热处理,从而造成较高额外生产成本。

4. 热处理工艺开发

(1)材料优化 为保证锻件强度、冲击韧度综合性能,在满足技术要求的前提下,制订了20Mn钢公司内控标准,见表4。将C、Mn含量控制在最上限,以此提高其强度指标。在合金元素总和≤0.80%要求下,全部按照上限控制,以此提高锻件强度、冲击性能指标。

(2)热处理工艺 为降低生产成本,热处理采用一次正火+回火工艺(见图2),并在空冷时采用喷雾冷却方式(见图3),加速锻件冷却速度,并且可以有效地控制两端冷速不均问题。通过喷雾冷却可以获得更加均匀的空冷组织,以此进一步保证锻件强度、冲击性能要求,并且提高锻件超声波检测效果。

表1 20Mn钢化学成分要求(质量分数) (%)

表2 20Mn钢弯舵杆热处理后力学性能要求

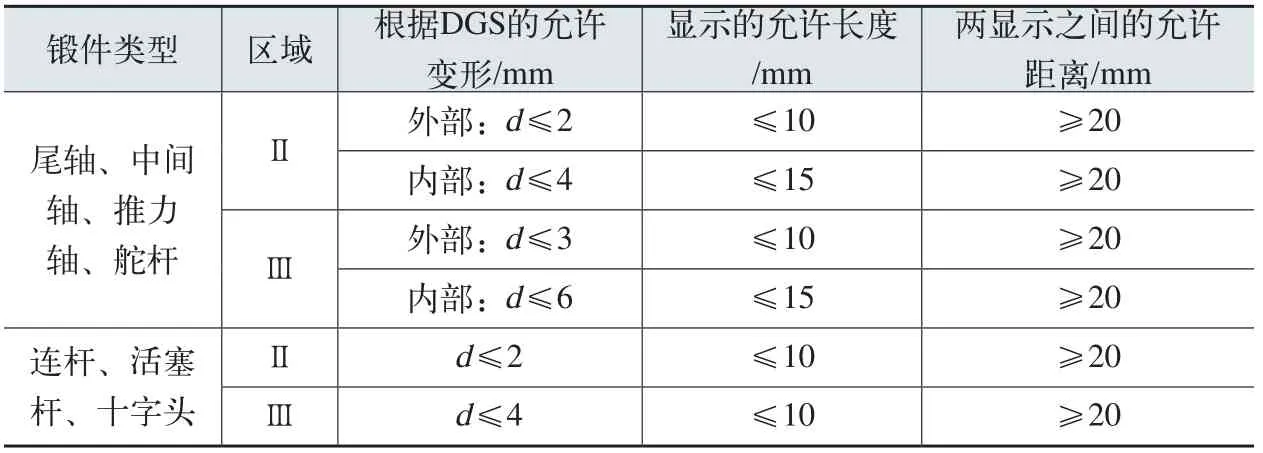

表3 弯舵杆无损检测要求

表4 20Mn钢内控标准(质量分数) (%)

(3)变形控制 为使锻件热处理后变形在可控范围,采用专用垫块将锻件整体垫起、垫平(见图4),尤其是在尺寸变化的各个拐点处,防止了锻件易变形处的变形趋势。

5. 结果

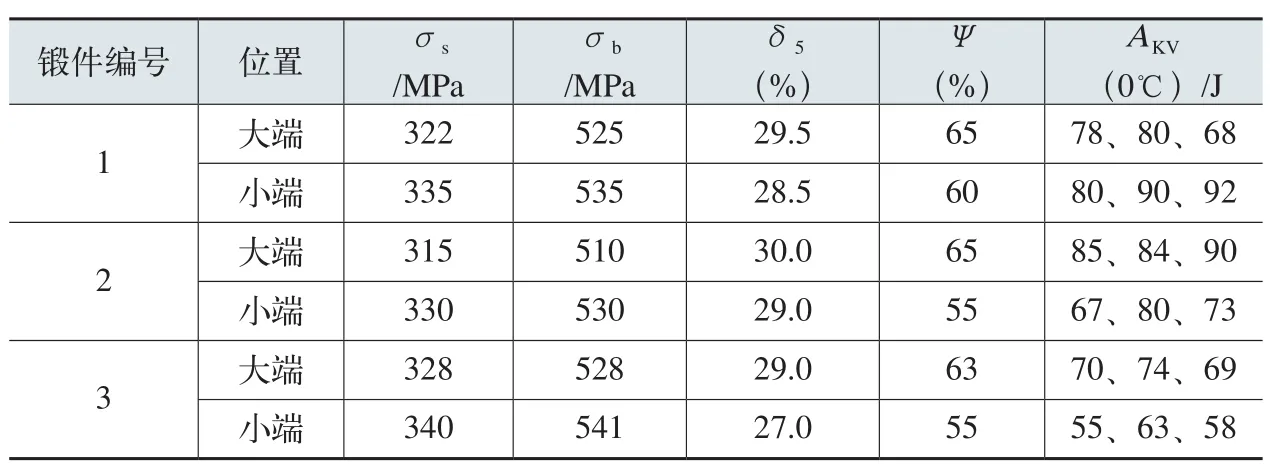

通过上述方案的实施,该批20Mn钢弯舵杆锻件全部一次热处理成功,无损检测、性能检测合格(性能检测结果见表5),满足锻件各项技术要求,并且锻件未产生较大变形,无返修发生。

6. 结语

通过材料优化,合理控制元素含量,热处理空冷采用喷雾冷却方式,最终解决锻件生产难题。并且成功开发出20Mn钢弯舵杆热处理生产方式,保证了锻件产品质量,降低了锻件生产成本,提高了产品市场竞争力。

图2 20Mn钢弯舵杆锻后热处理工艺

表5 20Mn钢弯舵杆锻件实际性能值

锻件编号 位置 σs/MPa (0℃)/J 1 大端 322 525 29.5 65 78、80、68小端 335 535 28.5 60 80、90、92 2 大端 315 510 30.0 65 85、84、90小端 330 530 29.0 55 67、80、73 3 大端 328 528 29.0 63 70、74、69小端 340 541 27.0 55 55、63、58 Ψ AKV σb/MPa δ5(%) (%)

图3 锻件喷雾空冷

图4 弯舵杆装炉