基于CHMM的TE过程在线故障检测

曹立立, 方华京, 秦 璇

基于CHMM的TE过程在线故障检测

曹立立,方华京,秦璇

(华中科技大学自动化学院,武汉430074)

随着工业过程的规模和复杂程度的增加,对于过程安全性和可靠性的要求进一步提高.为了准确及时地检测设备故障,提出了一种基于连续隐马尔可夫模型(CHMM)的在线故障检测方法.采用主元分析(PCA)方法对过程变量数据进行特征提取,利用变长度滑动窗口技术跟踪动态数据,并提出了一个新的实时统计量作为在线故障检测的量化指标,结合实时阈值实现了CHMM的在线故障检测.将该方法应用于田纳西-伊斯曼(TE)化工过程,并与基于PCA和动态主元分析(DPCA)方法的故障检测结果进行比较,能够较准确地检测到故障,验证了该方法的有效性.

连续隐马尔可夫模型;在线故障检测;主元分析;变长度滑动窗口;田纳西-伊斯曼过程

随着现代科学技术的发展,工业过程的规模和复杂程度逐渐增大,如何提高过程的可靠性和安全性也就成了亟待解决的问题.有效的故障诊断技术是提高过程可靠性和降低事故发生率的重要方法.故障检测作为故障诊断技术的重要部分,其任务是确定故障是否已经发生.及早进行检测可以对将会出现的问题提出非常有价值的警告,并采取适当措施,从而避免严重的过程颠簸[1].在线故障检测能尽早地检测过程扰动、设备故障或其他特殊事件,是确保过程安全性和输送高品质稳定产品必不可少的条件[2].

隐马尔可夫模型(HMM)早在20世纪六七十年代由Baum等首先提出,之后得到迅速发展. HMM丰富的数学结构使其成为一种具有较强的时间序列建模能力的信号模式处理工具,并在语音识别、手写识别、信号处理及计算生物学等[3-6]方面得到了大量的应用.作为一种重要的模式识别和分类方法,其在设备状态监测和故障诊断领域[2,7-9]也同样引起了广泛的关注.

滑动窗口是在线故障检测中跟踪动态数据必不可少的技术,但是对于包含大量过程变量和众多故障类型的复杂工业过程,要选择一个合适长度的固定长度滑动窗口十分困难[10].因此,为了避免选择的窗口长度过大产生时延过小无法包含足够的信息,本文采用窗口长度随着时间逐渐增大的变长度滑动窗口技术来追踪过程动态数据,并提出了一种基于连续隐马尔可夫模型(CHMM)的在线故障检测方法.本方法使用一个新的实时统计量作为故障检测的量化指标,然后利用变长度滑动窗口技术得到实时统计量与实时阈值,从而实现故障的在线检测.因为一般复杂工业过程都包含大量过程变量,直接使用这些变量会造成计算量过大,采用了主元分析(PCA)方法对过程变量数据进行特征提取和降维处理.最后,将本文提出的在线检测方法应用于田纳西-伊斯曼(TE)化工过程,并与基于PCA、动态主元分析(DPCA)的T2和Q统计量的故障检测结果进行了比较,验证了该方法的有效性.

1 理论背景

1.1连续隐马尔可夫模型基本理论

HMM是一个双随机过程,由隐含的状态序列和可见的观测序列2部分构成.HMM根据观测序列的特性,可分为离散HMM(DHMM)和连续HMM(CHMM).CHMM的观测是一个连续的随机变量,它由一个连续的概率密度函数表示,通常是由几个高斯概率密度函数的线性组合模拟产生.

CHMM的基本参数表示如下:

(1)N—模型中的状态个数.记N个状态为S1,S2,…SN,记t时刻状态为qt,显然qt∈{S1,S2,…SN}.

(2)A—状态转移概率矩阵.A={aij},其中aij=P(qt+1=Sj|qt=Si),1≤i,j≤N,为状态Si到Sj的转移概率.

(3)π—初始概率分布矢量.π=(π1,π2,…,πN),其中πi=P(q1=Si),1≤i≤N.

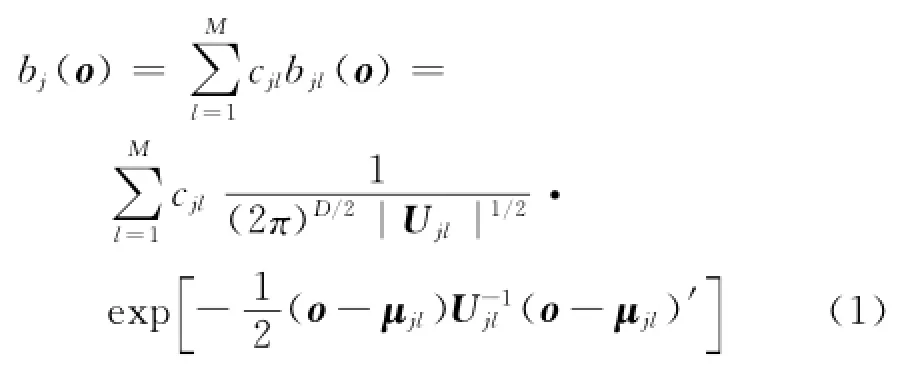

(4)B—输出概率密度函数集合.B={bj(o)},

其中bj(o)=,1≤j≤N,o为观测向量,M为每个状态对应观测的混合高斯元的个数,cjl、μjl、Ujl分别是第j个状态第l个混合高斯元的混合系数、均值矢量和协方差矩阵.

因此,具有高斯混合密度形式CHMM的模型参数可表示为:λ=(π,A,c,μ,U).

对于输出概率密度函数bj(o)还可表示为

式中:D为观测向量的维数;bjl(o)为第j个状态第l个混合高斯元的概率密度函数,且满足.

1.2主元分析原理

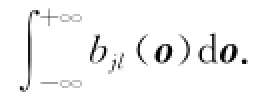

PCA为一种线性降维技术,通过把高维数据投影到能够准确表征过程状态的低维空间,以大大简化和改进过程监控程序,并且保留了过程变量间的关系结构[1].假设x∈Rm代表一个包含了m个传感器的测量样本,每个传感器各有n个独立采样,构造如下的测量数据矩阵X=[x1,x2,…,xn]T∈Rn×m,其中X的每一列代表一个测量变量,每一行代表一个样本[11].

式中:V的列为相互正交的特征向量;Λ为对角矩阵,且对角线上是幅值递减的非负实特征值(λ1≥λ2≥…≥λm≥0).

为了最优地获取数据的变化量,选择与前a个最大特征值相对应的特征向量组成负荷矩阵P∈Rm×a,则X观测到低维空间的投影就包含在以下得分矩阵中:

式中,T∈Rn×a,它的各列被称为主元变量,a为主元变量的个数,可通过累计方差贡献率准则来选取.

2 在线故障检测模型

2.1特征提取

对于一些复杂的系统,可能涉及较多的传感器变量,且所有的变量都高度相关,因不可能直接使用所有的变量数据来进行故障检测,故需要首先对这些高维空间变量进行特征提取和降维处理.PCA方法按获取数据的变化度是最优的,它不仅可降低变量的维数,而且可保留各变量间的关系结构.采用PCA方法,从大量的相关变量中提取出能够表征这些变量的少量主元,则这些主元即可作为低维空间中的观测数据.

2.2可变长度滑动窗口

可变长度滑动窗口技术可以有效地跟踪动态数据,从而实现故障的在线检测.相比固定长度的滑动窗口技术,可变长度的滑动窗口技术不需要考虑如何选择合适的窗口长度,以避免窗口长度过大产生时延和过小无法包含足够的信息.

可变长度滑动窗口的窗口长度随着时间的推移而逐渐增大,在采样时刻t=1时,窗口长度L=1;t=2时,窗口长度L=2,依次增大直到整个运行周期结束.采用可变长度滑动窗口技术获得的观测数据就能够充分地反映过程状态的变化,从而准确而及时地检测到故障的发生.对于一些运行周期非常长的过程,可实时更新可变长度滑动窗口的起点,可任意选择正常情况下的某个时间点作为窗口起点.

2.3实时统计量和实时阈值

在当前采样时刻t,t时刻及以前的观测为已知,即o1,o2…,ot已知.本文提出了一个新的实时统计量

作为在线故障检测的量化指标.该指标为HMM累计到当前时刻t的观测序列条件概率的对数值,它更能反映动态数据的变化信息.

正常情况下,任意时刻t都可由式(4)得到一个CP(t).选择一定数量的正常情况样本进行训练,每一时刻都可以得到多组CP(t),取其均值为CP(t)、均方差为σ(t).为了尽可能地降低在线故障检测的误报率,故障检测的实时阈值为

当测试样本实时统计量低于阈值CP′(t)时,表示系统发生故障;反之,表示系统处于正常情况.

2.4基于CHMM的在线故障检测

基于CHMM的故障检测,首先需要训练正常情况下的模型参数λ.PCA作为一种有效的线性降维技术,仅仅用于对过程数据进行特征提取.然后利用可变长度的滑动窗口跟踪观测数据,根据实时统计量的变化情况,有效地实现故障的在线检测.具体实施步骤如下:

(1)首先对正常情况下的传感器数据进行PCA降维处理,选取一定数目的主元作为观测序列,训练得到正常情况下的CHMM模型λ.

(2)选择一定数量的正常情况样本数据,同样先进行PCA分析,选取相同数目的主元作为观测序列,利用可变长度滑动窗口技术得到每一时刻CP(t)的均值和均方差,再由式(5)得到在线故障检测的实时阈值.

(3)对系统待测的传感器信号进行同样的降维处理后,利用可变长度滑动窗口技术得到当前时刻的CP(t).

(4)比较所得CP(t)与实时阈值的大小,若低于阈值,则认为系统发生故障;若大于阈值,则认为系统处于正常情况.

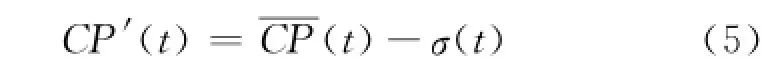

3 TE过程仿真

TE过程由美国田纳西-伊斯曼化学公司的Downs和Vogel创建,是实际化工过程的仿真模型,并被广泛应用于评估一些过程诊断方法[12].整个TE过程包括5个主要的操作单元:反应器、产品冷凝器、气液分离器、循环压缩机和汽提塔[13],如图1所示.TE过程共有53个变量,其中包括22个连续过程测量变量(XMEAS(1)~XMEAS(22))、19个成分测量变量(XMEAS(23)~XMEAS(41))和12个操作变量(XMV(1)~XMV(12)),以及21种预先设定的故障(IDV(1)~IDV(21)).

在实验中,设定反应时间为48 h,采样间隔为3 min.测试故障检测率时,仿真在无故障情况下开始,在8 h时引入故障.由于搅拌速度XMV(12)在反应过程中恒定不变,在实验中选择前52个变量x=[XMEAS(1),XMEAS(2),…,XMEAS(41),XMV(1),XMV(2),…,XMV(11)]T作为某一特定时刻的观测向量.对这52个变量的反应数据进行PCA分析,因前4个主成分的累计方差贡献率大于99%,则可选择前4个主元变量来代替这52个变量作为CHMM的观测数据.训练CHMM模型时,选取4个隐含状态和2个混合高斯元,混合高斯元的均值矢量和协方差矩阵初值由K-means聚类法得到.

选择100次正常情况下的运行数据,按照第2节所提出的方法得到每个时刻统计量的均值和方差.由于正常情况下变量运行数据会在一定范围内波动,故将在线故障检测的实时阈值在式(5)的基础上减去2.基于调整后的实时阈值对正常情况下运行数据进行在线故障检测误报率的测试,取测试样本501个,499个检测结果为正常,故障2个,误报率仅为0.004.

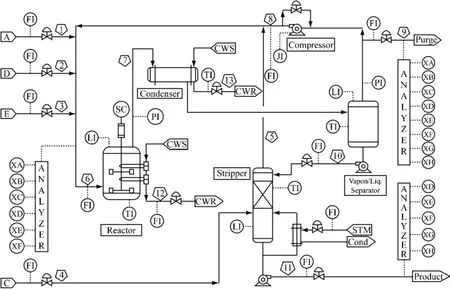

记录前20种故障模式下的变量数据作为测试集来测试故障的漏检情况.基于PCA、DPCA的T2和Q统计量的故障检测率及本文所提出的基于CHMM的在线故障检测方法的故障检测率测试结果如表1所示.由表可知,除故障16外,基于CHMM的在线故障检测方法对其余故障都比PCA 和DPCA方法有相对较高的故障检测率.因为故障16是未知类型故障,发生原因不确定且不会对过程变量产生任何明显的偏差[14],而且调整后的实时阈值允许过程数据在一定范围内波动,所以故障16的实时统计量可能不会低于调整后的实时阈值,即使得故障16的检测率偏低.但是,对于一般方法很难检测出来的故障3、9和15,本文所提出的方法也能较准确地检测出来.虽然在故障3、9和15情况下,观测变量数据的均值和方差与正常情况下比较接近,使得实时统计量与实时阈值相差不大,但仍可准确显示其低于阈值,检测到故障的发生.在其余故障模式下,因某个或某几个变量与正常情况有一定的偏差,使得观测变量数据的均值和方差与正常情况下也有一定的偏差,从而使故障发生后实时统计量开始低于实时阈值,有效检测到故障的发生.

图1 TE过程模拟器Fig.1 The simulator of TE process

表1 TE过程故障的检测率Tab.1 Fault detection rates in TE process

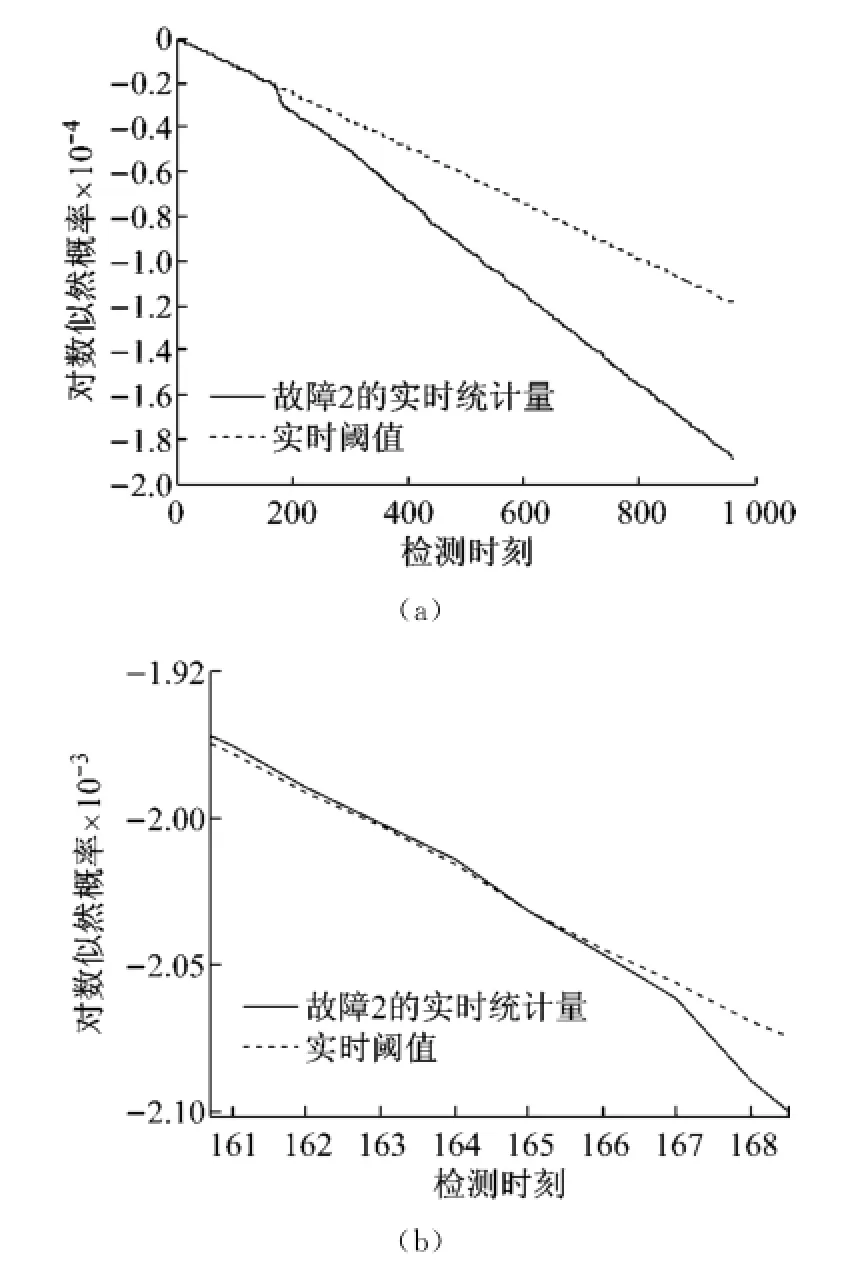

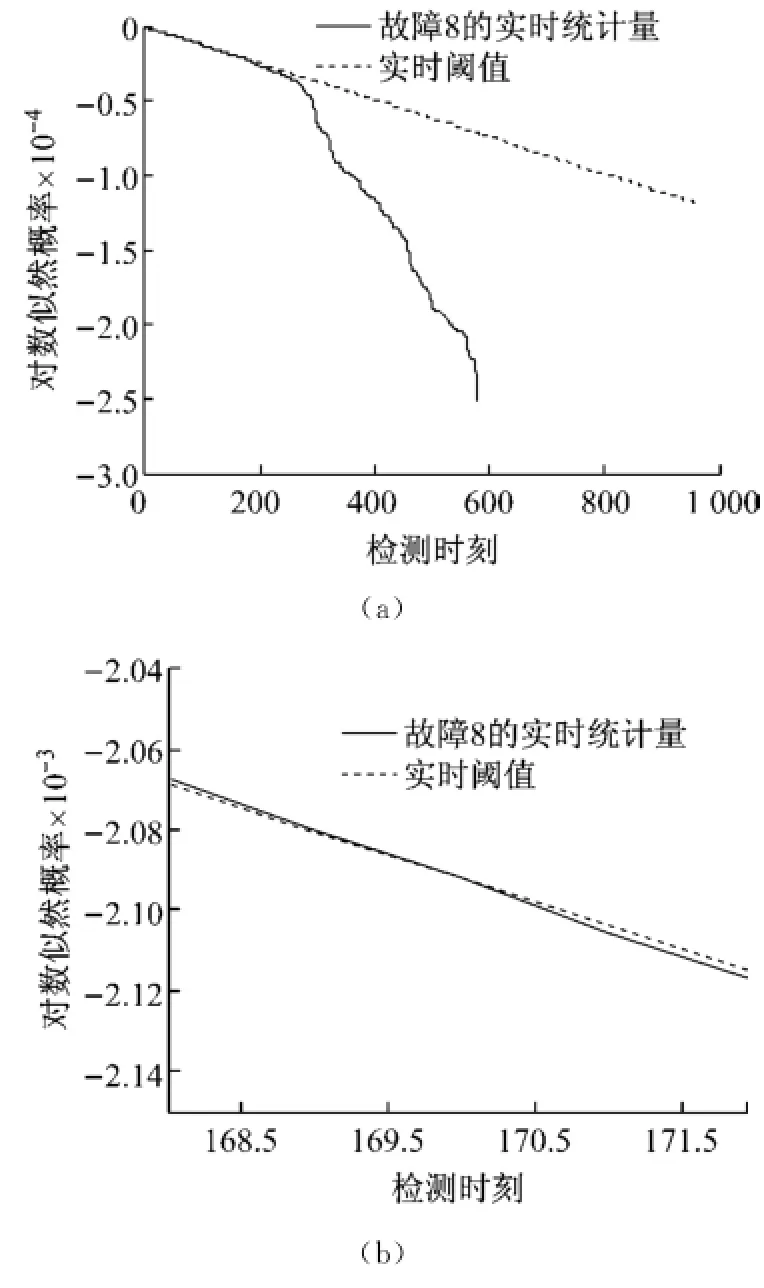

图2、3分别为故障2、8的在线检测详细结果,其中图(b)为(a)在穿过阈值附近的局部放大图.

图2 故障2的在线检测结果((b)为(a)的局部放大图)Fig.2 Online fault detection result of Fault 2((b)is partial enlarged drawing of(a))

图3 故障8的在线检测结果((b)为(a)的局部放大图)Fig.3 Online fault detection result of Fault 8((b)is partial enlarged drawing of(a))

由图2、3可见,故障2的检测时刻为165,故障8的检测时刻为170.故障8在581时刻之后实时统计量无法显示,是因为其与正常情况偏差太大导致对数似然概率变为-∞.

表2为TE过程前20种故障模式下实时统计量的检测时延,同样与基于PCA和DPCA的T 2和Q统计量的故障检测法进行比较.仅当有连续6次实时统计量超过阈值时才显示故障,并且把检测延时记录为第一次超过阈值的时刻[1].由表可知,本文提出的基于CHMM的在线故障检测方法对大多数故障都表现出了比PCA和DPCA方法相对较小的检测延迟,特别是故障3、9、15也能较快速地检测出.

表2 TE过程故障的检测延迟Tab.2 Fault detection delay in TE process

4 结 语

本文提出了一种新的基于CHMM的在线故障检测方法,将CHMM成功应用于在线故障检测中.本方法采用窗口长度随时间逐渐增大的变长度滑动窗口来有效地跟踪动态数据,并提出了一个新的实时统计量作为在线故障检测的量化指标,结合实时阈值实现了基于CHMM的在线故障检测.在特征提取阶段,利用PCA方法对过程变量数据进行降维处理,用少数几个主元来表征过程主要变化信息.最后,将所提出的方法成功应用于TE过程中,并将实验结果与基于PCA和DPCA方法的检测结果进行了比较,表现出了较高的检测率.

[1]蒋浩天.工业系统的故障检测与诊断[M].段建明,译.北京:机械工业出版社,2003.

[2]Yu J B.Hidden Markov models combining local and global information for nonlinear and multimodal process monitoring[J].Journal of Process Control,2010,20(3):344-359.

[3]Rabiner L.A tutorial on hidden Markov models and selected applications in speech recognition[J].Proceedings of the IEEE,1989,77(2):257-286.

[4]Samanta O,Bhattacharya U,Parui S K.Smoothing of HMM parameters for efficient recognition of online handwriting[J].Pattern Recognition,2014,47(11):3614-3629.

[5]Yu D,Deng L.Deep learning and its applications to signal and information processing[J].Signal Processing Magazine,IEEE,2011,28(1):145-154.

[6]Yau C,Papaspiliopoulos O,Roberts G O,et al. Bayesian non-parametric hidden Markov models with applications in genomics[J].Journal of the Royal Statistical Society:Series B(Statistical Methodology),2011,73(1):37-57.

[7]Sun W,Palazoglu A,Romagnoli J A.Detecting abnormal process trends by wavelet-domain hidden Markov models[J].AIChE Journal,2003,49(1):140-150.

[8]Lee J M,Kim SJ,Hwang Y,et al.Diagnosis of mechanical fault signals using continuous hidden Markov model[J].Journal of Sound and Vibration,2004,276(3/4/5):1065-1080.

[9]Boutros T,Liang M.Detection and diagnosis of bearing and cutting tool faults using hidden Markov models[J].Mechanical Systems and Signal Processing,2011,25(6):2102-2124.

[10]Zhou S Y,Wang S Q.On-line fault detection and diagnosis in industrial processes using hidden Markov model[J].Developments in Chemical Engineering and Mineral Processing,2005,13(3/4):397-406.

[11]周东华,李钢,李元.数据驱动的工业过程故障诊断技术:基于主元分析与偏最小二乘的方法[M].北京:科学出版社,2011.

[12]Li G,Qin S J,Zhou D H.Geometric properties of partial least squares for process monitoring[J].Automatica,2010,46:204-210.

[13]Downs J J,Vogel E F.A plant-wide industrial process control problem[J].Computers and Chemical Engineering,1993,17(3):245-255.

[14]Lau C K,Ghosh K,Hussain M A,et al.Fault diagnosis of Tennessee Eastman process with multi-scale PCA and ANFIS[J].Chemometrics and Intelligent Laboratory Systems,2013,120:1-14.

(编辑俞红卫)

CHMMBased Online Fault Detection of TE Process

CAO Lili,FANG Huajing,QIN Xuan

(School of Automation,Huazhong University of Science and Technology,Wuhan 430074,China)

With the increasing of industrial process scale and complexity,the demand for safety and reliability of process improves further.In order to detect the equipment fault accurately and timely,an on- line fault detection method based on continuous hidden Markov model(CHMM)was proposed.The principal component analysis(PCA)approach was adopted to take feature extraction of the process variables,and the variable moving window technology was utilized to track dynamic data,then,a new real-time statistic was presented as a quantitative index of on-line fault detection,and combined with real- time threshold to implement CHMM-based on-line fault detection.Then the proposed method was carried out in Tennessee Eastman(TE)process.Also,the method could detect fault more accurately compared with PCA and dynamic principal component analysis(DPCA)based methods.The effectiveness of the proposed method was verified by the experimental results.

continuous hidden Markov model(CHMM);on-line fault detection;principal component analysis(PCA);variable moving window;Tennessee Eastman(TE)process

TP 273

A

1671-7333(2015)03-0254-06

10.3969/j.issn.1671-7333.2015.03.009

2015-01-14

国家自然科学基金重点资助项目(61034006)

曹立立(1989-),女,硕士生,主要研究方向为动态系统故障诊断与预报.E-mail:caolili0101@163.com

方华京(1955-),男,教授,博士生导师,主要研究方向为动态系统故障诊断与预报.E-mail:hjfang@mail.hust.edu.cn