GCr15轴承钢滑动摩擦性能试验

苏冰,张硕,杨伯原

(河南科技大学 机电工程学院,河南 洛阳 471003)

轴承是当今装备制造业应用最为广泛的零部件之一,其工作原理相对简单,然而摩擦磨损机理却尤为复杂[1-2]。GCr15钢是目前应用最为广泛的高碳铬轴承钢,其合金含量较少,但却具有较高的淬透性,热处理后可获得较高的硬度、均匀的组织、良好的耐磨性以及高的接触疲劳性能[3-6]。多年来,GCr15钢摩擦特性的研究受到很多学者的关注[7-9]。但有关GCr15钢与不同偶件配副在不同工况下的摩擦学性能的研究却很少报道。轴承在苛刻条件下或使用不当的情况下滚动体出现打滑的现象非常普遍,因此,对其进行试验研究非常重要,不仅可以为轴承失效分析提供依据,也可以更深入地了解普通轴承、混合陶瓷轴承的摩擦与润滑性能。

下文采用GCr15钢盘分别与GCr15钢球和Si3N4陶瓷球组成滑动摩擦副,在干摩擦状态和脂润滑条件下进行摩擦磨损试验,以便从其摩擦因数、磨损量及磨痕表面微观形貌等方面分析研究2种摩擦副的摩擦磨损特性,为研发高性能轴承提供数据支持。

1 试验

1.1 试验装置

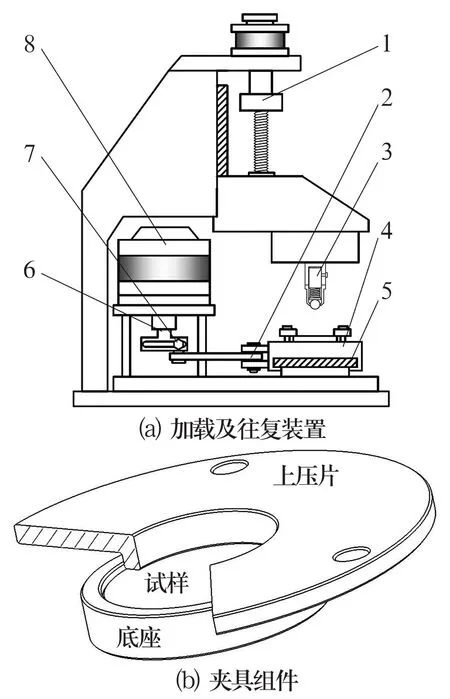

试验采用HSR-2M型往复摩擦磨损试验机,其主要由加载升降装置(安装钢球或陶瓷球试样)和往复装置(安装夹具和钢盘试样)构成,如图1a所示。由于试验涉及润滑工况,故自行设计和加工了如图1b所示可盛装润滑剂的夹具,其上压片与底座为间隙配合。试验过程中将试样、上压片依次置于底座中,然后用螺栓将夹具固定于往复装置的样品台上。

1—加载升降组件;2—曲轴连杆;3—装球夹具;4—样品台;5—滑动导轨;6—可变半径曲轴;7—调整块固定螺钉;8—电动机

试验载荷、往复速度及试验周期等参数可以事先输入到试验程序中,可自动控制试验机完成试验工作。摩擦因数变化曲线在软件界面上同步显示,试验测得的磨损量为体积磨损量,由专用的测量组件对磨痕形貌进行测量,并经过软件计算后得到。图2所示为磨损量测量装置简图。

1—固定手柄;2—升降杆;3—传感器支架;4—位移传感器

1.2 试验方案

试样盘为GCr15钢盘,规格为φ30 mm×3 mm,热处理后其硬度为61~64 HRC,试样表面经抛光后,表面粗糙度Ra=0.04 μm;试样球为市售GCr15钢球和Si3N4陶瓷球,直径为6 mm;试验用脂为SKF公司生产的中低速重载润滑脂,型号为LGHB2,该脂在中低速重载工况下具有良好的极压性能。

摩擦磨损试验在室温20 ℃环境中进行,试验前试验机预热15 min。试验中往复速度为0.05 m/s,往复长度为10 mm;试验载荷为10,20和30 N,分别对应的最大接触应力为1.35,1.71和1.96 GPa;试验时间分别为20,40和60 min;计算机采样频率为1 Hz。试验后用丙酮清洗钢盘,并用磨损量测量装置测量其磨损量;采用JSM-5610LV型扫描电子显微镜观察钢盘表面的磨损状况。

2 试验结果与分析

2.1 GCr15钢摩擦学特性分析

图3给出了干摩擦状态下钢盘/钢球和钢盘/陶瓷球2种摩擦副的滑动摩擦因数随时间变化的曲线。从中可以看出,在相同载荷下,钢盘/陶瓷球的摩擦因数明显小于钢盘/钢球。经计算可知,在载荷分别为10,20和30 N时,钢盘/钢球的滑动摩擦因数平均值分别为0.613,0.546和0.492,而钢盘/陶瓷球的滑动摩擦因数平均值分别为0.528,0.463和0.405,较前者分别降低了13.8%,15.2%和17.7%,说明钢盘/陶瓷球摩擦副具有一定的减摩性能。

图4给出了脂润滑状态下钢盘/钢球和钢盘/陶瓷球2种配副的摩擦因数随时间变化的曲线。由图可以看出,相同工况下(10和20 N),钢盘/钢球、钢盘/陶瓷球的摩擦因数相差不大。随着载荷的增大,2种摩擦副的摩擦因数均逐渐减小。与干摩擦状态相比,总体摩擦因数有所降低,且比较稳定,波动显著减小。10和20 N载荷下,2种摩擦副的摩擦因数随时间延长而逐渐增大是乏油润滑的正常表现。但由图4b可以看出,当载荷为30 N(接触应力为1.96 GPa)时,钢盘/陶瓷球摩擦副大约于15 min后摩擦因数变得不稳定,出现较大波动。这表明较大载荷时钢盘/陶瓷球摩擦副更容易发生磨损,这与2种材料的硬度、热膨胀系数及热效应状况等不同有关。

图3 干摩擦下2种摩擦副滑动摩擦因数随时间的变化图

2.2 磨损性能分析

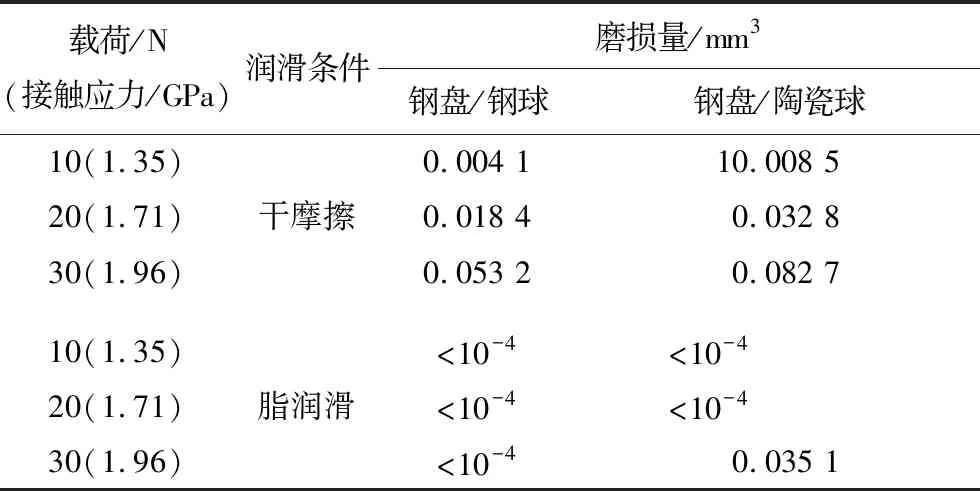

表1列出了不同工况下试验1 h后钢盘的磨损量,图5所示为干摩擦状态下钢盘的磨损量随时间的变化图。

图4 脂润滑时2种摩擦副滑动摩擦因数随时间的变化图

表1 试验1 h后GCr15钢盘的磨损量

综合表1和图5可知,润滑脂在一定程度上起到了良好的抗磨、减磨作用,降低了钢盘的磨损量。钢盘/陶瓷球摩擦副在试验进行1 h后,钢盘磨损量比钢盘/钢球摩擦副的大。这与GCr15和Si3N42种材料的物理性能,如硬度、热膨胀系数以及2种摩擦副在摩擦过程中热效应状况等不同有关。由图5可知,随着时间的延长,钢盘磨损量呈增大趋势,然而其增加幅度(磨损率)却逐渐减小,这是因为摩擦副表面开始摩擦时实际接触峰点压力很高,所以磨损剧烈,但当摩擦副度过磨合阶段进入正常磨损阶段后,其磨损量逐渐减小。

图5 干摩擦时钢盘磨损量随时间的变化图

2.3 磨损表面形貌分析

图6给出了干摩擦状态下载荷30 N、试验1 h后的钢盘磨损表面SEM图。由图6a可以看出,摩擦副为钢盘/钢球时,钢盘表面出现了褶皱和浅槽状磨痕以及许多脱落的磨屑,这些均与磨粒磨损特征相符。而摩擦副为钢盘/陶瓷球时(图6b),钢盘表面出现了明显的塑性流动和较多的犁沟。由于陶瓷球具有较高的硬度,当接触应力较大时,钢盘表面被陶瓷球表面微凸峰切入后推挤,形成塑性变形和犁沟效应。

图6 干摩擦状态下钢盘磨损后的SEM图

图7给出了脂润滑下载荷30 N、试验1 h后2种摩擦副的钢盘磨损表面的SEM图。由图7a可以看出,当摩擦副为钢盘/钢球时,钢盘表面仅出现了辗压痕迹,几乎没有磨损。从图7b可以看出,当摩擦副为钢盘/陶瓷球时,钢盘磨痕明显,且表面出现疲劳剥落现象。分析认为,这是由于接触应力较大,以及摩擦面之间温升较高,GCr15钢的屈服极限和剪切强度下降,硬度较高的Si3N4陶瓷球切入钢盘表面,在乏油状态下致使钢盘表面磨损,最终出现疲劳剥落。

图7 脂润滑时钢盘磨损后的SEM图像

3 结论

(1)GCr15轴承钢的滑动摩擦因数随载荷的增大而减小,磨损量随时间的延长而逐渐增大,磨损率随时间的延长而逐渐降低。与GCr15钢盘/GCr15钢球摩擦副相比,GCr15钢盘/Si3N4陶瓷球摩擦副具有较低的摩擦因数和较大的磨损量。

(2)干摩擦状态下,摩擦副为钢盘/钢球时,钢盘表面主要为磨粒磨损;而摩擦副为钢盘/陶瓷球时,钢盘表面存在明显的塑性流动和犁沟效应。

(3)添加中低速重载润滑脂可以有效减小GCr15钢的摩擦因数和磨损量。但当接触应力较大时,钢盘/陶瓷球摩擦副的磨损较严重,钢盘表面出现了较明显的疲劳剥落现象。