陶瓷圆柱滚子超精研磨工艺试验

周兆忠,李兴林,居冰峰,冯凯萍,袁巨龙

(1.杭州轴承试验研究中心有限公司 博士后科研工作站,杭州 310022;2.浙江大学 机械工程学院,杭州 310027;3.衢州学院 机械工程学院,浙江 衢州 324000;4.浙江工业大学 省部共建机械制造及自动化教育部重点实验室,杭州 310014)

圆柱滚子轴承的滚子与滚道为线接触,径向承载能力大,适于高速、重载工况条件。随着机械设备复杂程度的不断提高,对圆柱滚子轴承的安全服役、动态性能、承载能力等方面提出了更高的要求[1-2]。陶瓷圆柱滚子具有自重轻、电绝缘、耐高温、耐腐蚀、耐磨损等优良特点,在特殊领域已得到应用。大量试验表明,约60%~70%的高速轴承失效都是由于滚动体产生不同程度的疲劳破坏所致[3],陶瓷圆柱滚子作为精密陶瓷轴承的重要零件,其表面质量直接影响着轴承的旋转精度及寿命,尤其是表面凹凸及裂纹等缺陷会降低轴承的高精度运转。目前,陶瓷圆柱滚子加工采用与钢制圆柱滚子类似的无心超精研加工方法[4],油石往复振荡作用于滚子,提高表面质量。由于陶瓷具有硬、脆特性,其加工过程易在滚子表面产生微裂纹、划痕和残余应力等缺陷,限制了陶瓷圆柱滚子轴承的应用。

多晶金刚石由多个镶嵌结构的亚晶组成,具有不规则形状和粗糙凹面,晶体均匀,脆性好,磨削过程中,颗粒沿亚晶间的界面破裂,被磨损的亚晶从晶体颗粒脱落后显现出新的微观切削刃口,其自锐性保证了加工的高精度、高效率,不会产生划痕和烧伤,零件表面质量更好。传统树脂结合剂磨具采用模压成形法,而纳米级金刚石的分散性差,在与微米级结合剂粉体的混合过程中,由于颗粒尺寸差异过大,很难在结合剂中分布均匀,特别是热压过程中纳米金刚石表面积大,活性高,抗氧化温度低,对添加剂敏感度高,制约了纳米多晶金刚石磨具的应用[5]。而磨料在液体中可以分散均匀,因此,国内外对凝胶法磨具制作进行了相关研究,文献[6]在藻酸钠盐溶液与 Ca2+反应形成的凝胶体中加入磨粒制作研抛工具;文献[7]采用高分子网络凝胶(P-G)法制备了纳米金刚石-陶瓷结合剂的复合粉体烧结磨具。

下文采用新型凝胶法制作多晶金刚石磨具,对陶瓷圆柱滚子进行精研加工,并试验分析不同磨具砂结比、研磨速度、研磨压力工艺条件下,圆柱滚子表面粗糙度Ra和材料去除率的变化。

1 多晶金刚石磨具制作及性能

1.1 聚丙烯腈凝胶法

聚丙烯腈(Polyacrylonitrile,PAN)属于高分子聚合物, 白色粉末状,其密度为1.14 ~ 1.15 g/cm3,加热至220~230 ℃时软化,同时发生分解,由丙烯腈单体(Acrylonitrile,AN)通过若干层次的排列、堆砌、聚集而构成,主要应用于凝胶纺丝。文献[8]采用超高分子量PAN聚合体的半稀溶液进行凝胶纺丝;文献[9]对制备PAN基碳纤维原丝中PAN/DMSO溶液凝胶化行为进行了研究。但还鲜有将PAN应用于磨具制作的相关报道,选用PAN作为纳米多晶金刚石磨具结合剂主要考虑:

1)PAN可以凝胶固化,作为磨具的结合剂,其较高的软化温度可以保证凝胶磨具不会在研磨过程中整体变形软化;

2)磨具长时间磨损出现不平整时,局部凸起区域受压载荷大,摩擦力大,温升效应高,220 ℃左右的软化温度可以使局部凸起区域软化磨平,达到磨盘自修整的效果。

1.2 磨具制作过程

试验所用纳米多晶金刚石为利用定向爆破法制得,其粒度范围为0.02 ~ 0.2 μm;PAN的平均相对分子质量为75 000;二甲基亚砜(DMSO),化学纯性。

基于凝胶反应制备纳米多晶金刚石磨具的基本工艺由混合制胶和凝胶固化两部分组成,制备过程为:

1)将去离子水和DMSO以一定比例混合,再将一定量的PAN共聚物均匀地分散在盛有DMSO/H2O混合液中,在震荡器上震荡30 min,置于50 ℃鼓风干燥烘箱溶胀2 h后,转移至90 ℃鼓风干燥箱高温溶解,然后用搅拌机在70 ℃下搅拌溶解6 h,直至完全转变为透明无杂质的溶液。

2)在溶液中加入纳米金刚石磨料,同时加入质量分数为0.1%的硅烷偶联剂KH570,使用均质搅拌机或超声波振动仪充分分散均匀,将溶液在70 ℃的真空烘箱中脱泡,倒入模具中,室温下冷却凝胶,最后在加热炉中160 ℃烧结成形。

1.3 磨具性能

凝胶法制备纳米多晶金刚石磨具的性能与砂结比(纳米金刚石与PAN的比例)以及水和溶剂MDSO的比例有关。去离子水对磨具强度的影响不明显,其主要作用是在制备溶胶过程中,与溶剂DMSO通过氢键产生相互作用,减弱PAN与DMSO之间的相互作用,降低DMSO对PAN的溶解能力,使PAN分子链容易发生凝胶化转变[9]。试验中将水与DMSO的比例确定为1∶39。

当砂结比为12.5时,制备的凝胶磨具中多晶纳米金刚石磨料与聚丙烯腈凝胶结合剂界面SEM照片如图1所示,磨粒与凝胶结合剂结合紧密,纳米金刚石均匀分散在结合剂基体中,没有出现明显的团聚现象;气孔大小和分布都比较均匀,较高的气孔率在超精磨具研磨时可以起到冷却和容屑作用。经万能力学试验机和电子天秤测量,制备磨具的抗折强度、密度、气孔率分别为56.68 MPa,2.15 g/cm3,10.75%。

图1 凝胶磨具表面SEM图

2 研磨对比试验

2.1 试验方法

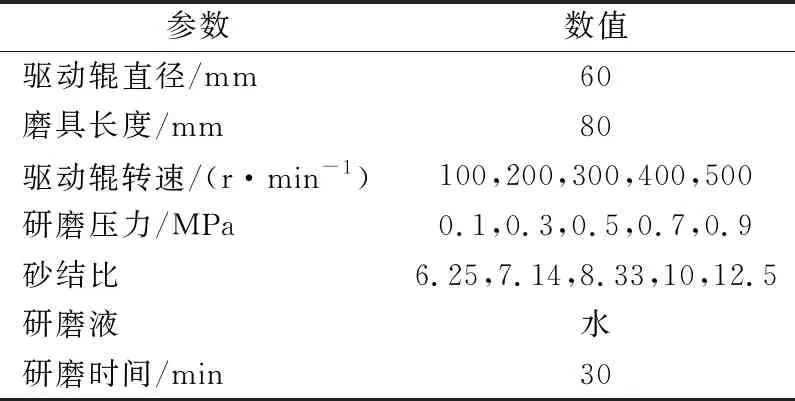

为优化新型磨具研磨陶瓷圆柱滚子的工艺参数,在不同磨具砂结比、研磨压力、研磨速度条件下对陶瓷圆柱滚子进行研磨试验,测量滚子的表面粗糙度Ra和材料去除率。采用单因素试验方法,具体工艺试验条件见表1。试验滚子为氧化锆(ZrO2)圆柱滚子毛坯,尺寸为φ16 mm×24 mm,表面粗糙度Ra为(0.32 ± 0.03)μm。

表1 陶瓷圆柱滚子研磨工艺参数

为进一步分析凝胶法制备磨具的磨粒分散性,将使用凝胶磨具与传统热压成形树脂磨具进行圆柱滚子研磨对比试验。热压磨具采用酚醛树脂粉末作为结合剂,磨粒为纳米多晶金刚石磨料。

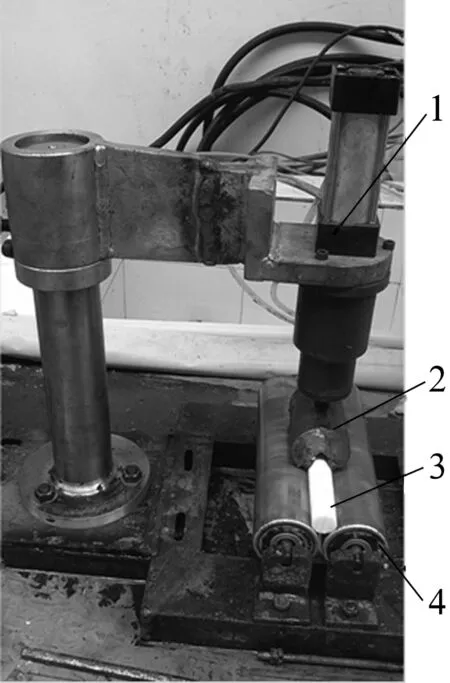

试验采用自制的陶瓷圆柱滚子研磨加工试验平台,如图2所示。2个相互微倾斜驱动辊带动圆柱滚子前进,上压盘粘附有磨具丸片,气缸加压。

1—气缸;2—磨具;3—圆柱滚子;4—驱动辊

2.2 检测方法

使用Taylor Hobson表面粗糙度测试仪在氧化锆陶瓷圆柱滚子表面不同点测量3次,求平均值作为此研磨条件下的表面粗糙度Ra值;超景深显微镜对研磨前、后工件表面形貌进行观测;精密电子天秤测量圆柱滚子的质量,并取3次的测量平均值,然后换算成圆柱滚子的材料去除率,即

(1)

式中:MRR为材料去除率,μm/min;V为圆柱滚子体积,mm3;Δm为圆柱滚子研磨前、后质量变化量,g;S为圆柱滚子圆柱面面积,mm2;m0为初始质量,g;t为研磨时间,min。

3 试验结果及分析

3.1 磨具砂结比的影响

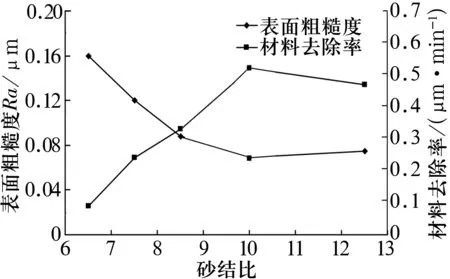

选择驱动辊转速为300 r/min,研磨压力为0.5 MPa,不同砂结比6.25,7.14,8.33,10,12.5时,陶瓷圆柱滚子研磨检测结果如图3所示。由图可知,当砂结比小于10时,随砂结比增大,材料去除率提高,表面粗糙度Ra值下降速度快;当砂结比超过10继续增大时,材料去除率略有下降,表面粗糙度Ra值反而有所增大。

图3 不同砂结比对材料去除率和表面粗糙度的影响

这是因为,在砂结比较小时,研磨过程中有效作用磨粒密度低,无法对表面粗糙峰进行有效去除,且单颗磨粒在接触点上所受到的压强大,加剧了磨粒切削刃的磨损,而结合剂含量相对较高,导致磨粒被结合剂牢牢黏住,无法脱落;随着砂结比的增大,磨具中磨料相对浓度提高,磨料与工件表面的接触机会增大,材料去除率提高,表面质量改善;而当砂结比超过10继续增大时,磨具中单位表面上磨料过多,结合剂对金刚石磨料的把持力减弱,研磨过程中,磨粒过早脱落,材料去除率下降,且工件表面发现细微划痕,同时,增加了磨具的磨损,缩短了磨具的使用寿命,减小了盘面形状精度。

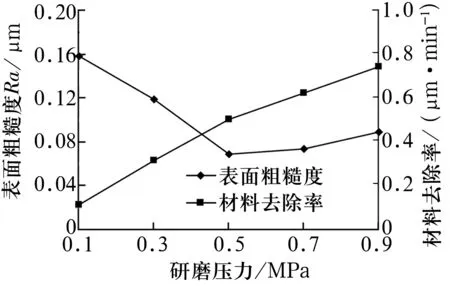

3.2 研磨压力的影响

选择驱动辊转速为300 r/min,砂结比为10,不同研磨压力0.1,0.3,0.5,0.7,0.9 MPa下,陶瓷圆柱滚子研磨检测结果如图4所示。由图可知,当压力较小时,工件和磨具间液流层较厚,接触点的摩擦力相对较小,材料去除率低,工件表面质量较好;随着压力的增大,摩擦力增大,液流层变薄,磨粒切削刃露出液流层并对工件表面进行微切削,材料去除率提高,同时合适的液流层厚度起到了有效的润滑作用,能够获得较好的研磨质量;当压力过大时,圆柱滚子和磨具为固-固接触,两者之间几乎没有研磨液,摩擦力很大,磨粒压入工件的深度增加,单颗磨粒的切削量增加,材料去除率高,同时磨粒对滚子表面划痕较深,容易造成表面划伤。

图4 不同研磨压力对材料去除率和表面粗糙度的影响

3.3 研磨速度的影响

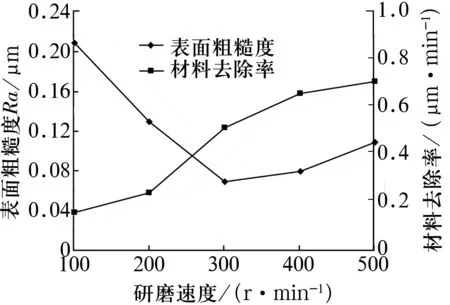

当砂结比为10,研磨压力为0.5 MPa,不同驱动辊转速100,200,300,400,500 r/min下,陶瓷圆柱滚子的研磨检测结果如图5所示。由图可知,陶瓷圆柱滚子的材料去除率基本符合Preston方程[10],材料去除率随驱动辊转速的增加而增大。主要原因为:1)驱动辊转速提高,研磨区域受到的液体动压力迫使研磨液经过滚子接触点的速度增大,液流层变薄,切削刃露出,有利于去除陶瓷滚子表面材料;2)驱动辊转速提高,滚子相对于磨具的速度增大,滚子表面受到的研磨次数增加,材料去除率增大。

图5 不同研磨速度对材料去除率和表面粗糙度的影响

驱动辊转速小于300 r/min时,滚子表面粗糙度Ra随驱动辊转速的提高而改善,转速超过300 r/min时,表面质量会有一个变差的过程,这是因为金刚石磨具研磨陶瓷滚子时,主要是磨粒在滚子表面辗压耕犁后导致材料裂变后崩落,材料去除方式为塑性去除和脆性去除,随着转速的增加,磨粒对滚子表面的切削次数增加,机械作用逐渐增强,脆性去除量逐渐增多,滚子表面布满脆性去除形成的凹坑,表面粗糙度Ra值逐渐增大,对所要实现的陶瓷圆柱滚子的超精密加工不利。

3.4 凝胶磨具和酚醛热压磨具的对比试验

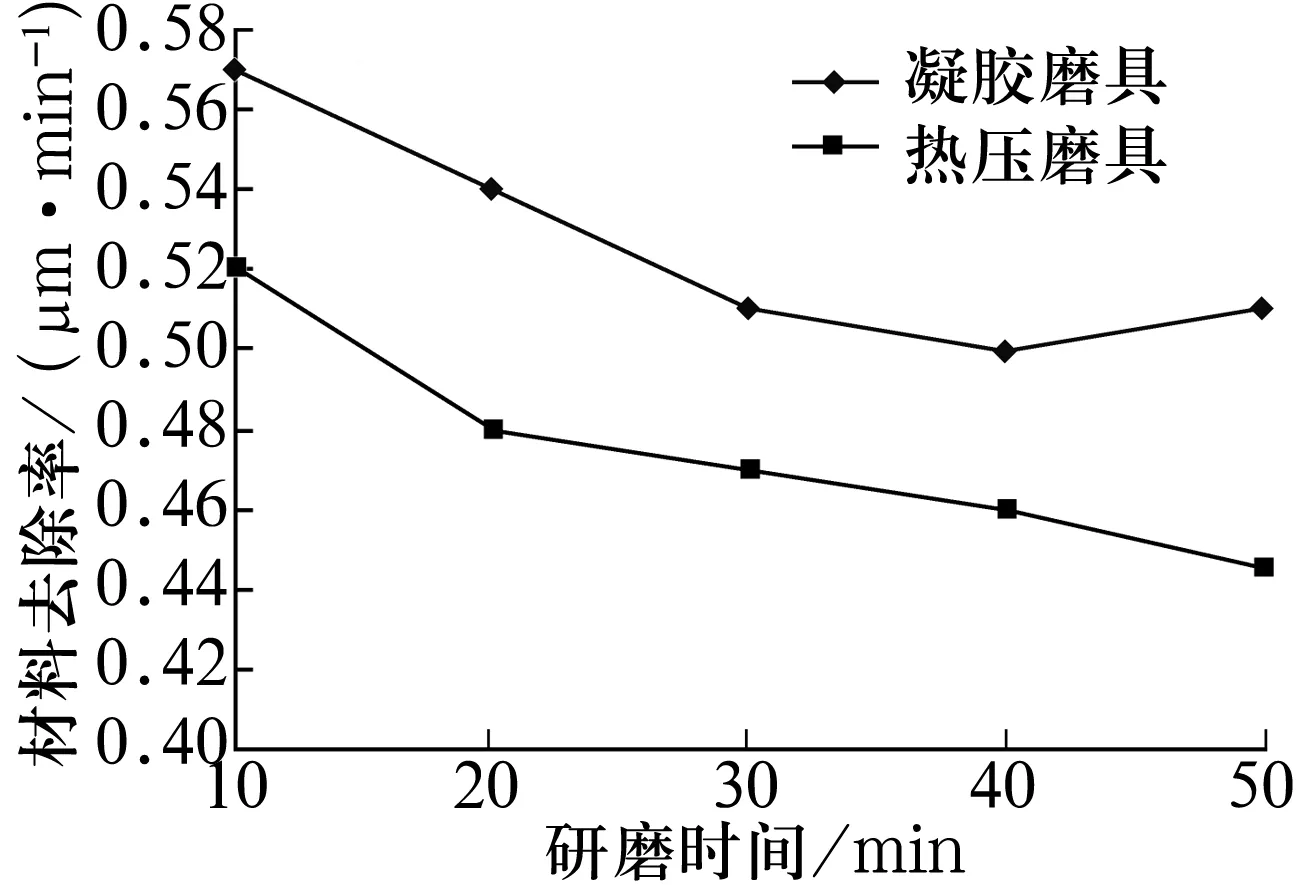

在研磨压力为0.5 MPa,驱动辊转速为300 r/min,砂结比10的相同研磨条件下,凝胶磨具和酚醛热压磨具研磨陶瓷圆柱滚子的对比试验如图6所示。由图可知,凝胶磨具材料去除率更高,能够在更短的时间内获得更好的表面质量,相应的加工效率提高;同时,凝胶磨具的材料去除率随研磨时间的增加没有出现大幅下降,而热压磨具在研磨一段时间后,材料去除率下降较快,说明凝胶磨具的自锐性更好。

图6 2种磨具的材料去除率对比

陶瓷圆柱滚子在无心磨床上粗加工(研磨前)和使用凝胶磨具、热压磨具研磨后的表面形貌如图7所示。由图可知,磨具研磨后滚子表面划痕减少,使用凝胶磨具加工后滚子表面质量比热压磨具加工的更优。使用凝胶磨具研磨后,氧化锆陶瓷圆柱滚子实物如图8所示,滚子圆柱面光滑,没有明显瑕疵。

图7 陶瓷圆柱滚子表面显微照片

图8 凝胶磨具研磨后氧化锆陶瓷圆柱滚子实物图

凝胶磨具磨损表面的SEM图如图9所示。由图可见,磨具局部有釉化现象,这会导致研磨效率有一定程度的下降,但随着加工过程的进行,磨料逐渐磨损的同时,出现磨料脱落,釉化现象将得以改善。与传统磨具不同的是,脱落后的大颗粒磨粒会在后续的加工中陷入柔软性的凝胶结合剂中,而不会对工件表面造成划伤或者出现凹坑,即具有磨具“半固着”效果[11]。

图9 凝胶磨具磨损后表面SEM图

4 结论

1) 使用凝胶法制备的纳米多晶金刚石磨具研磨氧化锆陶瓷圆柱滚子,在砂结比为10、驱动辊转速为300 r/min、研磨压力为0.5 MPa时,可以获得光滑、无损伤的滚子加工表面。

2) 凝胶法制备的纳米多晶金刚石磨具要比传统热压磨具的加工效率、加工精度更高。

3)凝胶磨具在初磨抛阶段,磨粒以磨耗磨损方式为主,随着加工过程的进行,磨料会逐渐出现脱落,由于PAN结合剂的柔软性,研磨过程中脱落的大颗粒磨粒会陷入到磨具中,具有“半固着”效应,减小了对工件表面产生划伤的概率。