相控阵技术在轴承套圈内部探伤中的应用

彭志战,李国栋,陈治山,张玲,张筱旭

(洛阳LYC轴承有限公司,河南 洛阳 471003)

轴承套圈的加工制造需经过投料、锻造、车磨加工及热处理等复杂制造工序,除表面缺陷外,还容易出现夹渣、过烧、折迭、白点等内部缺陷,对轴承的使用造成危害。这些内部缺陷的检测一般采用超声波探伤。

1 常用的超声波内部探伤方法

轴承套圈规格较多,尺寸差别较大,相应采用的超声波探伤方法亦有所不同。

1.1 纵波直探头

直探头用于发射和接收纵波,主要用于探测与探测面平行的缺陷,多用于大锻件和大型、壁厚类套圈的超声波探伤。由于存在较大的近场区长度,故不适合壁厚小于40 mm轴承套圈的探伤。

1.2 双晶探头

如图1所示,双晶探头有2块压电晶片,分别用于发射和接收超声波。

图1 双晶探头结构

由于双晶探头的发射部分和接收部分都带有延迟块,能使探伤盲区大幅减小,对近表面缺陷的探伤十分有利。但对于壁厚超出其检测范围(壁厚大于2倍双晶探头焦距)的轴承,存在探伤盲区,将造成缺陷漏检。

2 相控阵技术的应用

纵波直探头和双晶探头均存在一定的不足,因此,随着超声波技术的发展,超声相控阵技术逐渐被采用。

2.1 相控阵探伤原理

相控阵技术是一种通过不同的电子激发时间改变探头性质的技术。相控阵探头是一种晶片的激发时间可以单独调节以控制声束轴线和焦点等参数的晶片阵列。探头的每一个晶片分别被独立的脉冲激发,根据Ferma原理,可以计算出晶片的激发时间和延迟时间,使所有晶片产生的柱状波(球面波)的波前在同一时间到达空间的同一点。基于缺陷的反射波被晶片接收用于检测,检测得出的波幅值是每一个激发的晶片所得相同相位的波幅总和。缺陷的幅值采用彩色显示方式,每个视图以二维的方式显示数据。

2.2 相控阵的特点

相控阵技术除了具有一般超声波的A扫外,又增加了B扫、C扫、D扫和S扫,特别是形成了具有可视化的S扫,使缺陷增加了直观性,更易于判断。

另外,相控阵探头的单个晶片尺寸很小,使超声场的近场区很小,既能探测较深的部位,又能检测近表面部位,弥补了直探头和双晶探头的不足。但是,采用相控阵探头检测也存在近表面盲区。相控阵探测外圈外径面5 mm处缺陷图如图2所示(图中超声轴标注的是探测深度,步进轴标注是相控阵探头晶片阵列方向的尺寸,下同)。可以看出,在外径面下5 mm内探测不出缺陷,此区域为探测盲区。但可以通过双侧探伤解决。

图2 相控阵S扫图

3 探伤对比

某轴承套圈磨加工后的尺寸如图3所示,根据其薄壁圆环的结构特征,不能采用直探头,而只能采用双晶探头或相控阵探头进行探测。实际探测中采用的探头参数见表1。

图3 磨加工后尺寸示意图

表1 双晶探头与相控阵探头探测参数对比

探伤判定采用试样对比法,人工试样制作出距外径面距离分别为6,8,10,12和14 mm的φ1 mm人工缺陷孔。对于双晶探头,根据人工缺陷孔回波绘制DAC曲线,并据此判别大于φ1 mm的缺陷;对于相控阵探头,则是根据人工缺陷孔调整相控阵的探测深度与增益,并依据缺陷图像的显示挑选出大于φ1 mm的缺陷。

相同增益条件时,探测面以下5,10,15 mm处的A扫波形图如图4所示,其中5 mm与15 mm处缺陷因信号太弱,不能被有效检出。

图4 双晶探头检测不同深度φ1 mm人工缺陷对比图

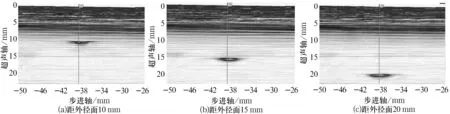

相控阵检测的S扫图形如图5所示,由图可知,大于5 mm深度缺陷均能被有效检出。

图5 不同深度φ1 mm人工缺陷的S扫图

对于本例中的轴承,外圈最厚处为18 mm,采用双晶探头不能满足对轴承外圈的内部全覆盖探伤,在0~5 mm及14~18 mm处均无法有效检测出缺陷。而相控阵探伤对深度大于5 mm的缺陷,均能清晰、直观地显示出来,对于深度小于5 mm的盲区,则可通过双侧探伤解决。

4 结束语

通过双晶探头和相控阵探头对轴承外圈的探伤对比分析,应用相控阵对轴承套圈进行探伤,既可较直观地显示缺陷形状,又可弥补直探头和双晶探头的不足。相控阵超声波技术以其多扫及二维显示等特点增强了探伤的精确度,提升了轴承套圈内部探伤检测能力,未来的发展应用将更加广阔。