定速重载工况四点接触球轴承温升测试

朱亮,李言,马小华,姜国平,赵涛

(1.北方民族大学 化工学院,银川 750021; 2.西安理工大学 机械与精密仪器工程学院,西安 710048)

四点接触球轴承作为机械传动及支承的重要零部件,可以同时承受轴向和径向载荷[1-2],其正朝着重载应用领域扩展。然而重载工况必然引发轴承由于内部摩擦发热而产生温升及热载荷,温升过高可导致“抱轴”、套圈严重磨损以及保持架熔化等故障,使轴承提前失效,对主机传动效率和轴承的温升特性对机械传动设计十分重要,尤其对参数优化,方案改进,性能改善,提高机械传动系统可靠性具有重要意义。

精确描述轴承内部的温度场比较困难,因为轴承转动时,内、外沟道与钢球的接触状态不同,并且二者之间的润滑油分布状态不明确,这将影响到轴承的传热效果;钢球接触或脱离接触时,其传热状态也不相同,因此轴承传热计算非常复杂[5]。

文中以QJ304四点接触球轴承为例,在重载工况下进行温升试验及测试。

1 试验

温升试验是检测轴承在一个完整寿命周期内的温升情况。轴承运转时接触应力反复作用在沟道表面,可能导致产生裂纹,如果继续扩展,将产生接触疲劳剥落,轴承温度将骤升,此时通过检测温升信号就可以判断轴承是否发生损坏[6]。

通常采用试验机对轴承进行温升试验,可以模拟轴承转速、温度、载荷及润滑等工况条件,根据需要测出轴承温升情况,进而获得较为可靠的轴承疲劳寿命值。

在对轴承进行疲劳寿命理论计算时,所采用的载荷和转速均为定值,所以试验时采用定速定载荷试验,以便在时域内对轴承寿命的理论值和试验值进行比较。

试验机由计算机控制,自动采集和保存试验数据,试验中当轴承温度超过预设值时,试验机自动报警停机。

1.1 试验装置

试验装置为SM10-40轴承试验机,由试验主机、测试、电控及计算机部分等组成。该试验机为简支梁结构,加载方式为液压加载,液压油分别沿轴承径向及轴向2个方向单独供油,可同时对4套球轴承加载。

用DS18B20H数字温度传感器采集信号,将测得的非电信号变换成电信号,再经过低通滤波及信号放大后变成模拟信号,最后经A/D转换成数字信号,由微机处理后进行屏显。

试验机最高转速36 000 r/min,最大径向载荷40 kN,最大轴向载荷30 kN,可测内径范围10~40 mm的球轴承,温度范围为常温~150 ℃,振动测试小于1.1g(g为重力加速度)。

1.2 试验对象及相关参数

试验对象为QJ304四点接触球轴承,其主要结构参数见表1,各尺寸公差可由轴承相关标准计算获得。

表1 QJ304轴承主要结构参数

1.3 试验

为了测试轴承在低速、重载工况下的温度变化情况,试验时取当量动载荷P为基本额定动载荷C的72%,则QJ304轴承当量动载荷P=23.04 kN,此时轴承不仅承受径向载荷Fr,而且同时承受较大的轴向载荷Fa。试验中径向载荷可以取较小值,轴向载荷则应取较大值。本例中Fr取3.2 kN,Fa取19.7 kN,在n=300 r/min恒定转速下进行定载试验,实验室环境温度为25.3 ℃,采用循环油润滑可有效降低轴承温升。轴承试验头结构如图1所示。

1—测温点;2—3#支承轴承;3—加载轴承测温测振点;4—4#支承轴承;5—1#,2#被测轴承

测试过程中,随时对转速、温度、载荷和油压等进行监测和记录,以作为轴承温度场变化的依据。

为减小QJ304轴承运转冲击,试验中采取逐步提升转速的方式,在990 s时间内,转速由静止逐渐达到规定的300 r/min,直到试验结束。同时为了确保试验轴承受力均匀,亦采用逐步加载的方式,由零载荷起经过1 260 s 使径向载荷达到3.2 kN,轴向载荷达到19.7 kN,之后保持恒定,直到试验结束。

2 轴承温升特性

随着试验机开启运行,因摩擦生热使轴承温度从室温开始逐步上升,随后一段时间内轴承内部热量将达到平衡,并保持相对稳定,而一旦轴承发生疲劳损坏时,摩擦加剧,热量增多,将出现轴承温度骤升的情况。

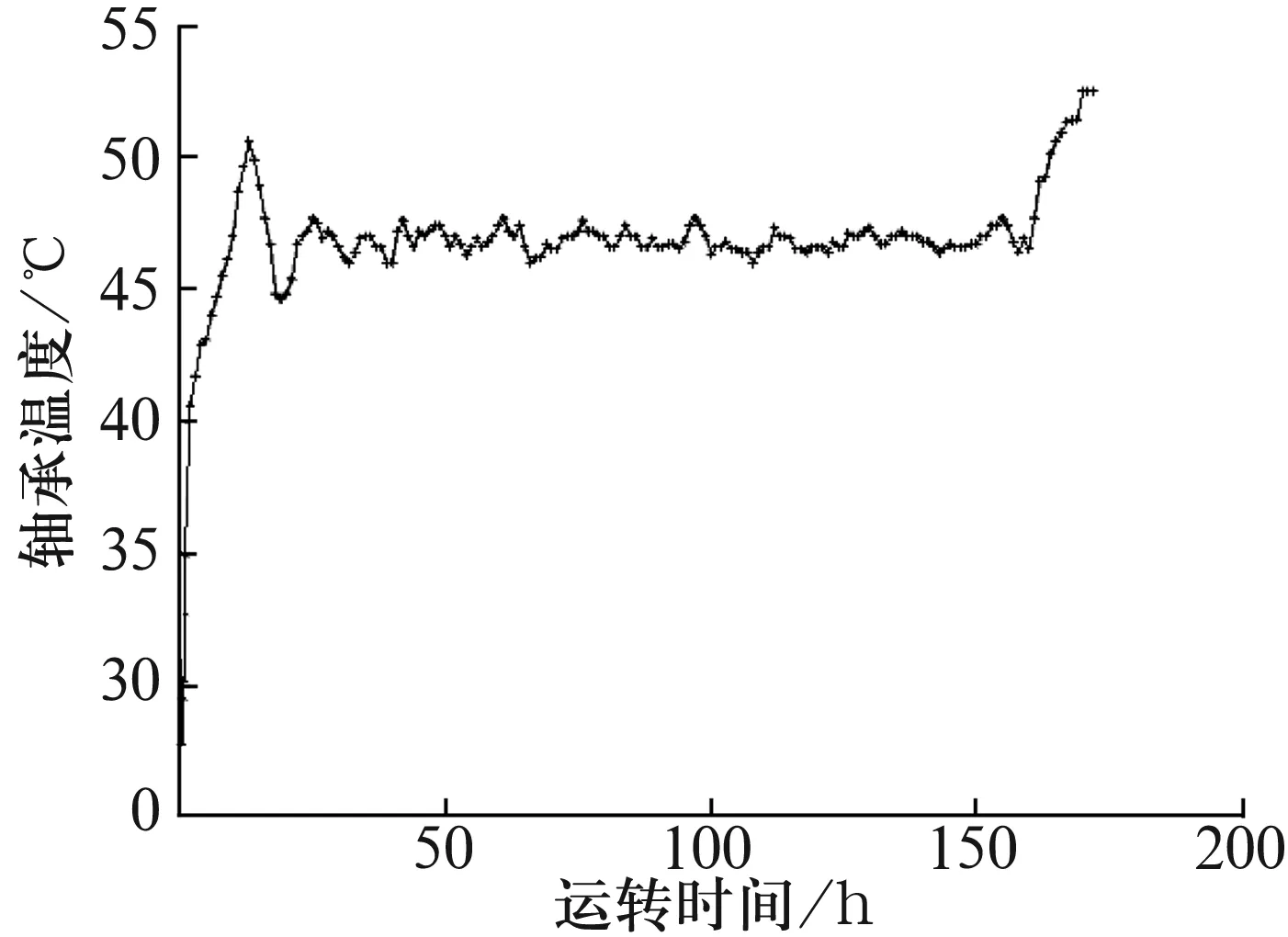

数据采集为每秒钟记录一次,由计算机自动完成4套轴承的温度记录,由于数据量大,以小时为单位对相关数据采集后,温升最高的轴承在整个疲劳寿命周期内的温度变化情况如图2所示。

图2 2#轴承温度随时间变化情况

在4套轴承温升的记录中,发现温升最高的是2#轴承,分析认为这与其直接承受试验载荷以及与安装位置有关;3#与4#轴承在试验过程中主要起支承作用;所施加的试验载荷包括径向力和轴向力,主要由1#和2#轴承承担,在其他条件都相同时,轴承温升更高;而与2#轴承相邻的1#轴承温度变化曲线与其类似,只是最高温度略低2.4 ℃,造成温差的原因主要与冷却油喷射的角度与供油压力有关。3#与4#轴承温升情况与1#和2#轴承类似,但是温升更低,对轴承疲劳寿命的影响相对较小,相关数据在此省略。由图2可以看出,试验至13 h时,2#轴承温度从初始的25.3 ℃上升到第一个峰值50.6 ℃,随着轴承继续运转,温度有所下降,并保持在比较稳定的状态,大约48 ℃左右;当运行到162 h时,温度再次上升,达到49.1 ℃,说明轴承此时已经开始产生疲劳,直至轴承振动超过1.1 g后,试验机自动停机,此时QJ304轴承共运转了172 h,停机时轴承温度为52.5 ℃。试验结果与轴承温升特性说明相符。而轴承的疲劳寿命试验值162 h与理论值的相对误差约为8%,在工程应用的范围内。

3 结束语

温升监测法对疲劳失效进行监测利用了轴承在运转中温度变化的特性,试验结果与轴承温升特性的理论分析结果比较吻合。