滚动轴承用聚脲润滑脂的综合选评方法

吴宝杰,刘建龙,李兴林

(1.中国石化润滑油有限公司 天津分公司,天津 300480;2.杭州轴承试验研究中心 博士后科研工作站,杭州 310022)

滚动轴承是机械设备的基础零部件,主要起支承和降低摩擦的作用,其质量直接影响到设备的运行状态。

目前,80%以上的滚动轴承采用脂润滑,而润滑脂的选择方法多有不同。文献[1-2]提出密封电机轴承容易发生漆锈,因此应选用抗漆锈性能好的润滑脂。文献[3-6]认为轴承选用润滑脂时,除了考虑轴承转速、温度和载荷外,还应考虑其抗水、防锈和防腐蚀性能,以便满足设备在潮湿或接触水的条件下使用。文献[7]通过轴承故障诊断分析,对某轿车交流发电机驱动端异常声(异音)进行了检测,并指出该交流发电机驱动端异响主要是由于水或潮气进入轴承内部,导致轴承锈蚀。文献[8]提出轴承噪声受轴承材料、设计制造、加工精度、部件的表面形貌、装配方式及润滑脂的影响。文献[9-10]研究了润滑脂流变性能、动态分油能力对轴承噪声性能的影响,并指出在中小型轴承上,润滑脂的流变性能对振动噪声影响显著,而对微小型轴承振动性能影响不明显;润滑脂的初始分油和稳定分油能力对轴承振动和噪声影响较大。润滑脂初始分油量较低时,轴承接触区供油不足,引起轴承启动振动值高,一定时间后随着温度的升高,润滑脂分油量增大、流动性加强,轴承的振动值降低。不同润滑脂对轴承初始噪声影响较大,当轴承运转稳定后,轴承振动值相当,润滑脂对轴承振动值影响不明显。

聚脲润滑脂不含金属元素,避免了其对基础油的催化氧化作用,具有良好的氧化安定性和热稳定性[11],此外,对轴承具有较好的降噪性能,因此在国内低噪声轴承企业得到了广泛应用。为了综合评价4种国内轴承企业广泛使用的聚脲润滑脂的使用性能,下文对其进行了噪声、抗水抗剪切性能、防锈性能和抗漆锈性能测试。

1 测试仪器和测试方法

1.1 噪声测试

1.1.1 测试条件

试样选用15套Z4组别的深沟球轴承(10套6201和5套6308)。采用S0910-Ⅲ振动测试仪进行试验,芯轴转速(1 500± 30) r/min;轴向载荷49 N;传感器类型为加速度型;试验温度20 ℃。

1.1.2 测试方法

用洁净的120#溶剂汽油将轴承清洗干净并吹干,向每套轴承中加入适量润滑脂。选取轴承外圈外圆柱面圆周方向均布的3点,每点测量持续时间不小于1 s,测试完成后将轴承翻面再次测量。取被测轴承2面共6点测量值中的最大值为该轴承的振动值,取所有被测轴承振动值的算术平均值作为测试结果。参考JB/T 5314—1991《滚动轴承 振动(加速度)测量方法》。

1.2 抗水抗剪切测试

1.2.1 测试条件

采用滚筒试验机进行试验,转速(165±15) r/min;试验温度80 ℃;滚动体质量(5 ± 0.05)kg,直径 (60 ± 0.25) mm,长度 (176± 0.25) mm;滚筒直径(90 ± 0.25) mm,长度 (180 ± 0.25) mm。

1.2.2 测试方法

将50 g润滑脂均匀涂在滚筒内壁,加入50 mL水,把滚动体放入滚筒中,将密封的滚筒装到试验机上。开启电源待温度升至80 ℃,使试验机以试验转速运转24 h后停止。将滚筒中的水倒入量筒中计量剩余水量,测试润滑脂1/4锥入度,并与测试前样品的1/4锥入度进行对比。参考SH/T 0122—1992《润滑脂滚筒安定性测定法》。

1.3 轴承防锈测试

1.3.1 测试条件

试样采用4套(每组1套)7604 圆锥滚子轴承;加脂量2 g;试验温度52 ℃;试验湿度为100%水蒸气。

1.3.2 测试方法

1.4 漆锈测试

1.4.1 测试条件

试样采用4套(每组1套)6201轴承;绝缘漆为环氧型清漆;试验温度52 ℃;湿度为100%水蒸气。

1.4.2 测试方法

用洁净的120#溶剂汽油将轴承清洗干净并吹干,加注0.5 g润滑脂,在S0910-Ⅲ轴承测试振动仪上运转30 s,在轴承外表面涂上一薄层润滑脂。在1 000 mL烧杯中放入2个100 mL的烧杯(分别放入50 mL蒸馏水和10 mL环氧型清漆)。将轴承悬挂在1 000 mL烧杯中,并用保鲜膜将其密封,在52 ℃烘箱中放置15 d后,观察轴承锈蚀情况。

2 结果与讨论

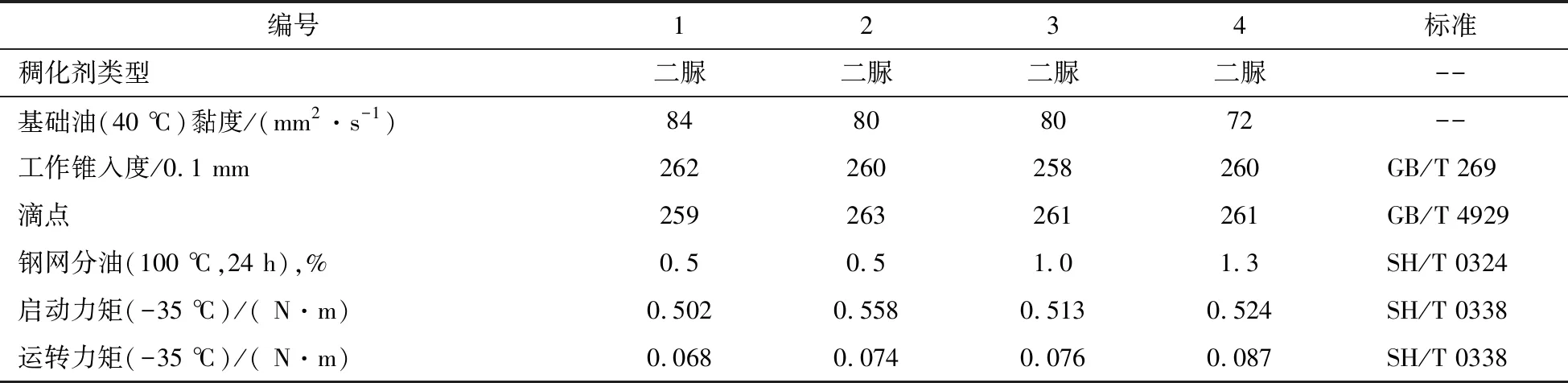

4种聚脲润滑脂的常规理化指标见表1。

表1 润滑脂的常规理化指标

2.1 噪声测试结果

轴承噪声测试结果见表2。由表可知,对于2种型号的深沟球轴承,4种润滑脂均能满足Z4组别的要求(6201轴承振动值不超过30 dB;6308轴承振动值不超过41 dB)。相比较而言,2#润滑脂低噪声性能最差, 3#和4#润滑脂具有较好的噪声性能,对于具有更高噪声性能要求的轴承,可以选用3#和4#润滑脂。

表2 噪声测试结果

2.2 抗水抗剪切测试结果

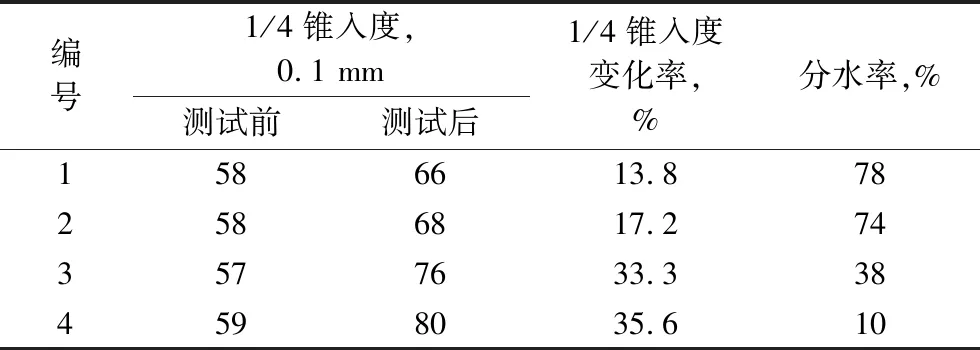

抗水抗剪切测试结果见表3。

表3 抗水抗剪切测试结果

由表可知,1#和2#润滑脂的抗水抗剪切性能较好,测试后锥入度变化率大且分水率低。说明润滑脂稠度明显降低,在使用过程中泄漏的可能性增大;大部分水进入润滑脂,引起润滑脂乳化,在使用过程中,乳化润滑脂中的水分进入摩擦接触区,导致滚动体和滚道摩擦磨损,并使轴承温度升高,轴承提前失效。在轴承停止运转过程中,乳化润滑脂中水的极性较润滑脂稠化剂和基础油强,吸附到滚道表面发生电化学反应,引起轴承锈蚀,影响轴承正常使用。因此,在潮湿或与水接触的工况下,应当选用抗水抗剪切性能好的润滑脂。

2.3 轴承防锈测试结果

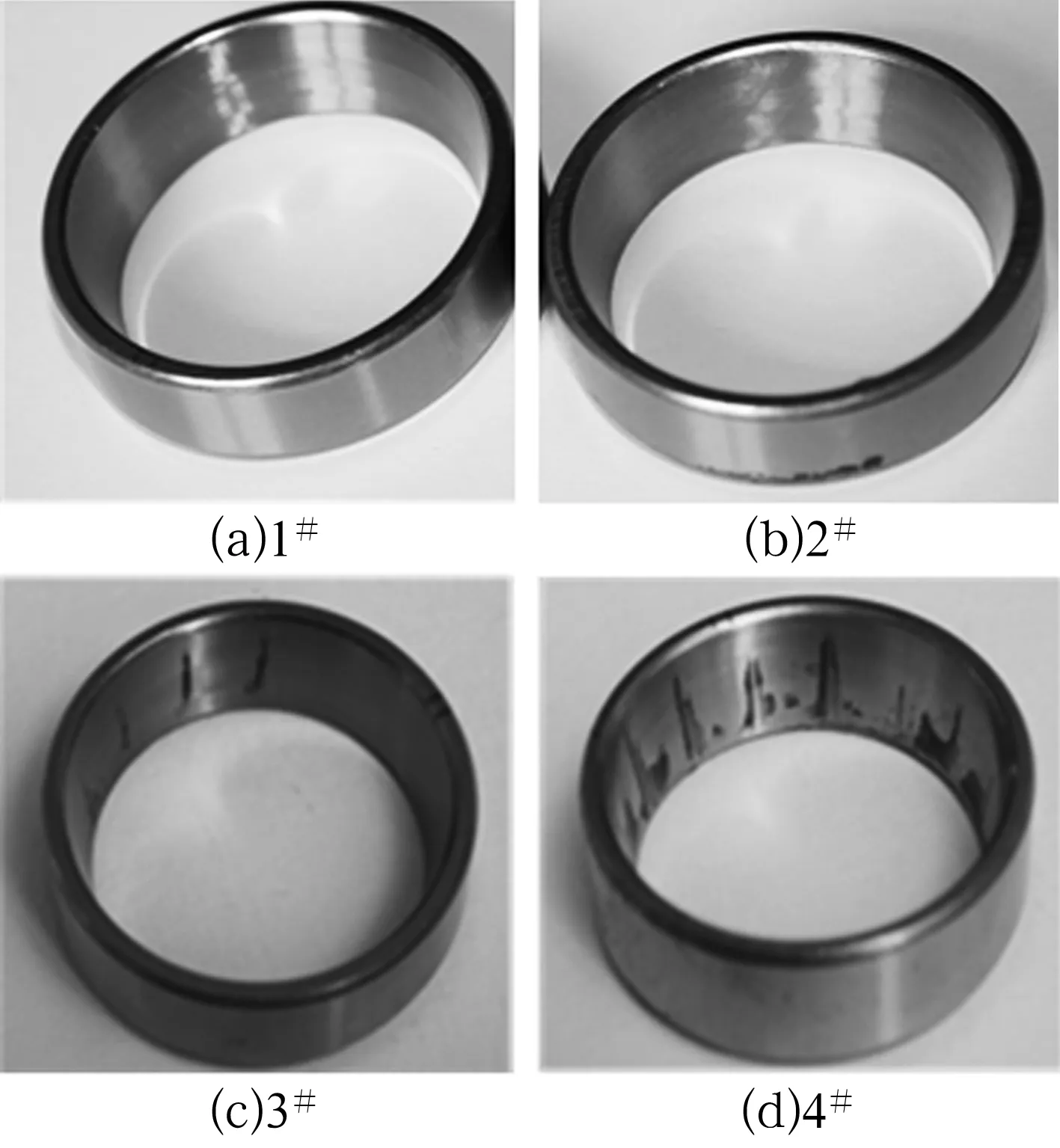

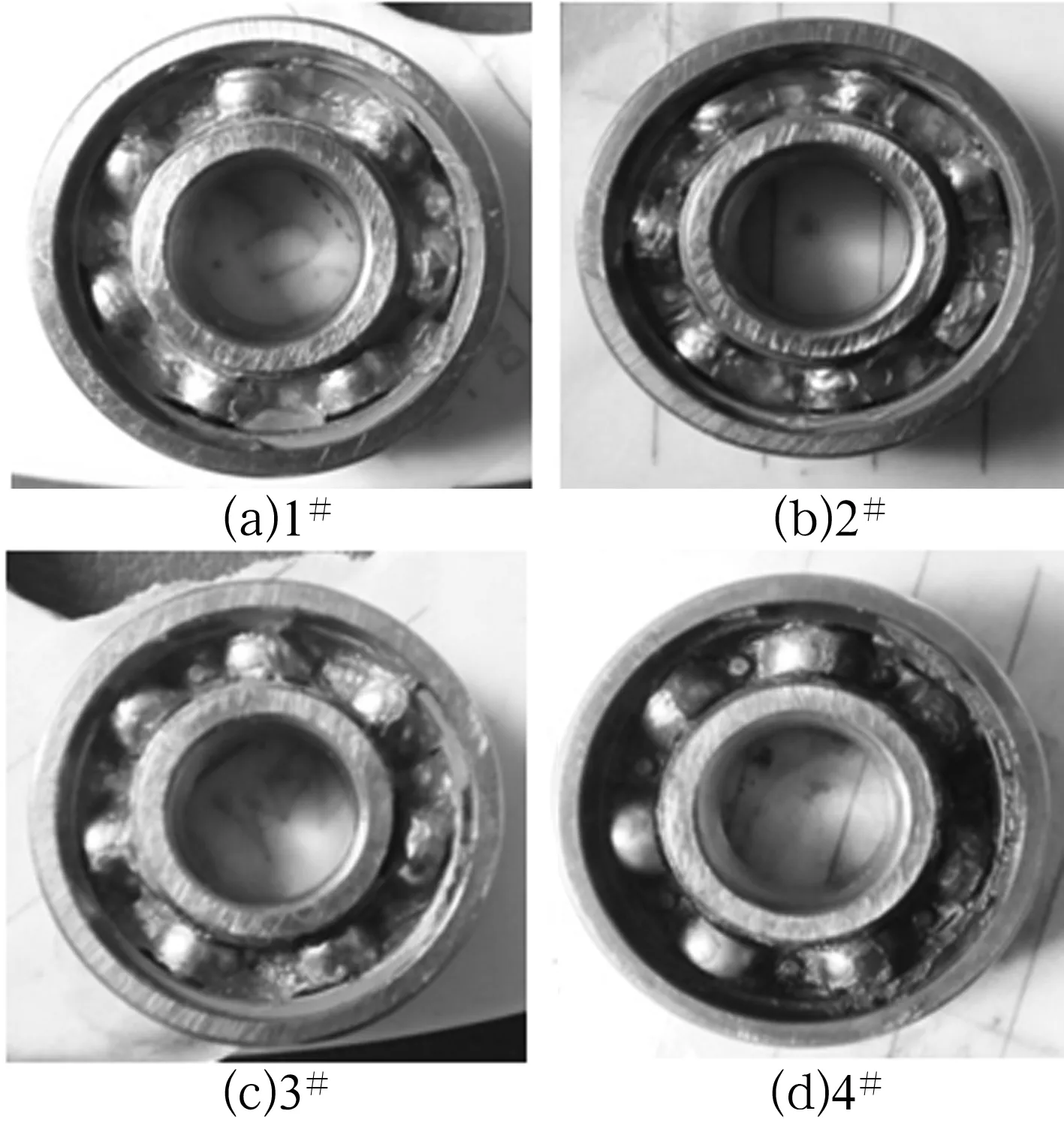

轴承防锈测试结果见表4,锈蚀图片如图1所示。

图1 轴承锈蚀照片

由表4和图1可知,用1#和2#润滑脂测试后的轴承外圈内滚道没有点状或大面积锈迹,而用3#和4#润滑脂测试后轴承内滚道均有锈蚀。因此,在潮湿或与水接触的工况下,应当选用防锈性能好的润滑脂。此外,若选用防锈性能差的润滑脂,轴承在储存过程中发生锈蚀的可能性也会增大。

表4 轴承防锈测试结果

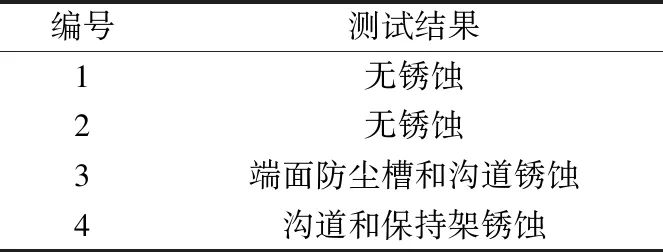

2.4 轴承漆锈测试结果

轴承漆锈测试结果见表5,轴承漆锈如图2所示。

表5 轴承漆锈测试结果

图2 轴承漆锈照片

由表5和图2可知,用4#润滑脂的轴承锈蚀最严重,而用1#和2#润滑脂的轴承没有锈蚀。轴承安装在涂有绝缘漆的电动机上,当绝缘漆烘烤温度或时间不合格时,绝缘漆溶剂中的腐蚀性物质不能完全挥发,在潮湿的条件下,其与空气中的水结合进入轴承,吸附于沟道或保持架表面,引起轴承锈蚀,从而引起电动机振动增大、温度升高,直接影响电动机的使用效果,甚至会烧毁电动机[12-14]。因此,电动机轴承应当选用抗漆锈性能良好的润滑脂。

2.5 小结

聚脲润滑脂的低噪声性能与很多因素有关,如稠化剂结构、基础油黏度等,稠化剂结构主要通过影响润滑脂的分油能力和流动性能,进而影响轴承的振动值。聚脲润滑脂的抗水抗剪切性能、防锈性能和抗漆锈性能与稠化剂结构、添加剂和生产工艺有直接关系。

若稠化剂分子间结合力弱且交联不紧密,形成的网状结构对基础油束缚能力差,在轴承运转前期分油多,轴承振动值较低,但在受到外力作用时,稠化剂纤维易解体,导致润滑脂稠度降低,容易引起流失;在与水或一些酸性腐蚀性物质接触时,稠化剂中剩余的氢易与其结合,进入润滑脂内,使润滑脂乳化或变质,影响润滑脂的润滑和防护性能。反之,稠化剂分子间结合力强,三维网状结构对基础油束缚能力强,轴承运转前期分油少,导致轴承振动值升高,受到外力作用时,稠化剂纤维不易解体,稠度变化小,润滑脂不易流失,也不易吸收水或酸性物质引起润滑脂乳化变质。

鉴于上述测试结果,应当根据实际使用工况选用合适的润滑脂,不仅考虑润滑脂的噪声性能,还需要关注润滑脂的其他性能。

3 结论

1)不同聚脲润滑脂的噪声性能、抗水抗剪切性能、轴承防锈性能和轴承抗漆锈性能差别很大。

2)轴承噪声性能好的聚脲润滑脂,抗水抗剪切性能、轴承防锈性能和轴承抗漆锈性能差。