圆柱滚子轴承保持架技术发展

温朝杰,曾献智,扈文庄,李超强,李文超

(洛阳轴研科技股份有限公司,河南 洛阳 471039)

圆柱滚子轴承滚子与滚道为线接触,具有承载能力高、径向刚度大的特点,同时由于轴承结构特点还具有极限转速高、安装拆卸方便的优点,广泛应用于电动机、铁路、机床主轴、减速机、轧钢机及运输机械等领域,在滚动轴承中占有重要地位。

现代圆柱滚子轴承从内部结构到使用材料上都进行了较大的改进,使其使用性能、寿命和可靠性不断提高。其中,保持架结构、材料的研究和改进设计在一定程度上保证和推动了圆柱滚子轴承技术的发展。

目前,圆柱滚子轴承保持架按其生产工艺和所用材料主要有冲压保持架、金属实体保持架和工程塑料保持架,不同的结构设计及材料的保持架对轴承的使用性能影响很大。因此,文中介绍了各类圆柱滚子轴承保持架的特点,以期为圆柱滚子轴承的设计及选用提供借鉴。

1 冲压保持架

早期圆柱滚子轴承较多采用冲压保持架,主要结构有槽形、乙形、M形结构。

冲压保持架主要用于中小型轴承,强度高,容纳的滚子数量多,轴承承载能力强,适于大批量生产,成本较低。早期的冲压保持架由于加工精度相对较低,导致轴承极限转速不高,且轴承振动噪声较大,难以满足轴承日益提高的性能要求。随着冲压保持架技术的不断发展,尤其是高速精密冲裁(每分钟行程数为 200~1 000)、自动化焊接及整形技术的广泛应用,其应用逐渐扩大,有向大尺寸段发展和逐步取代实体铜保持架的趋势。冲压保持架技术的发展方向主要在于结构创新,同时新结构的开发还依赖于保持架材料和工艺装备水平的提高。

1.1 槽形保持架

槽形冲压保持架结构如图1所示,适用于外圈带双挡边的中小型圆柱滚子轴承。该保持架能装入更多数量和更大尺寸的滚子,使轴承获得较大的额定载荷;但其结构复杂,加工难度大,往往由于结构及尺寸的设计不合理,保持架装配时在内翻边上压锁点凹穴后,内翻边和锁点凹穴等与滚子产生干涉,降低轴承回转灵活性[1]。

图1 槽形保持架

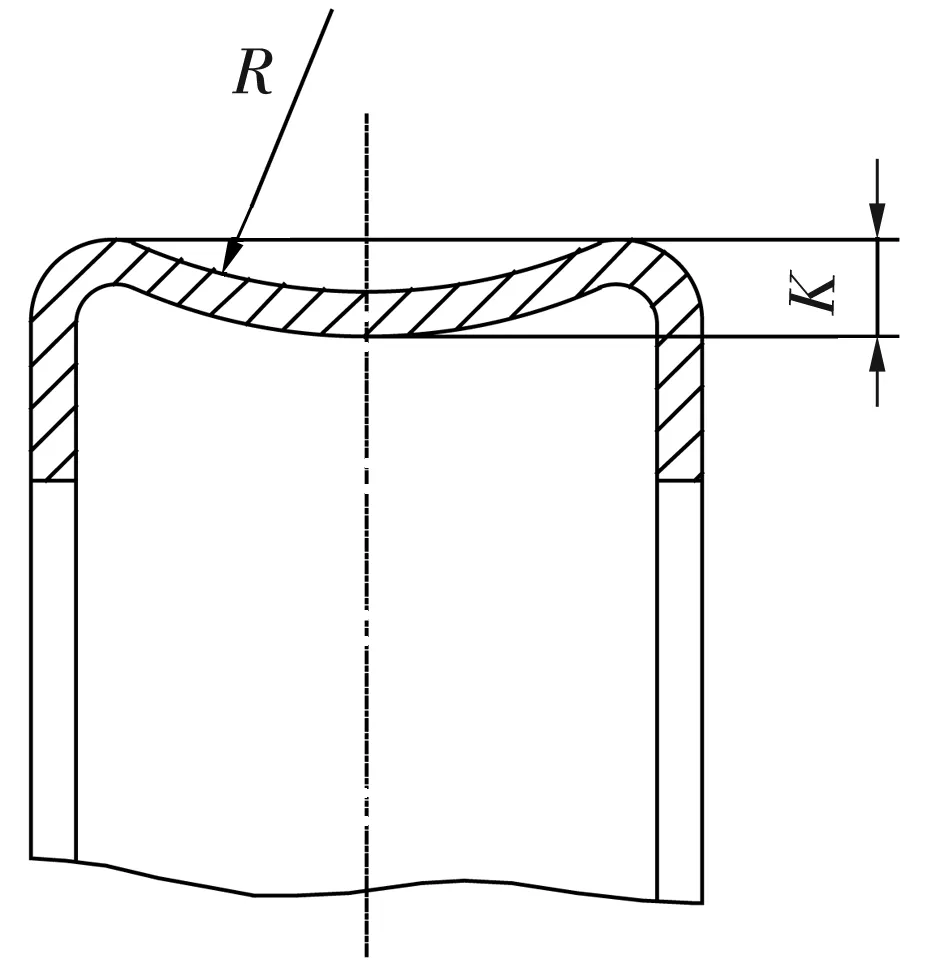

为使保持架在装配时压锁点形成凹穴后,其窗孔梁不向外弯曲变形,可在保持架装配前增加一道收缩梁工序,即对梁向内预压一个圆弧,以增加其强度并可补偿保持架压锁点形成凹穴后梁向外弯曲的变形量,如图2所示。

图2 保持架收缩梁

1.2 乙形保持架

乙形保持架结构如图3所示[2]。保持架两端面分别向内径和外径方向翻边,梁带有弯爪(弯爪可以内翻,也可以外翻),可以锁住滚子。此保持架结构简单,便于加工,装配使用也很方便,可容纳较多的滚子,轴承承载能力较高;但保持架强度较差,保持架与滚子接触摩擦较大,因此,不适用于高速应用工况。

图3 乙形保持架

1.3 M形保持架

M形保持架结构如图4所示。该结构保持架采用内弯梁设计,是将滚针轴承M形保持架技术移植到圆柱滚子轴承上的一个成功范例。M形保持架一般采用中心圆或外引导方式,滚子在中心圆附近被引导。轴承运转过程中,滚子与保持架接触面积小,降低了滚子轴承的摩擦力矩;同时滚子在轴向与保持架有充分的间隙,有利于保持滚子和润滑剂的循环。与槽形和乙形结构相比,M形保持架结构更加简单,特殊的表面处理可使保持架强度更高,更适于转速较高、离心力及振动较大以及润滑不良的应用场合,M形卷焊保持架代表着圆柱滚子轴承冲压保持架的先进水平。

图4 M形保持架

2 金属实体保持架

金属实体保持架所用材料主要为黄铜、青铜合金,也有铸铁和钢,其结构主要为整体式和分体式2种。

金属实体保持架在整体结构上主要有分体式和整体式2种,分体式结构的区别大多在连接方式上;整体式结构的区别则体现在对轴承摩擦、运转和承载等性能的改进上。由于分体式保持架需组成整体后实现功能,分体主要是工艺方便的考虑,且分体连接还存在不可靠的问题,因此,随着工艺技术的进步,整体保持架的应用将会越来越多。金属实体保持架的技术发展方向是新材料应用、结构优化和加工工艺的提升。

2.1 分体式支柱铆接保持架

分体式支柱铆接保持架由半保持架、挡片和铆钉组成,一般采用滚子引导,如图5所示。半保持架和挡片一般为铜,铆钉一般选用低碳钢。该结构保持架圆柱滚子轴承较为常用,具有低摩擦、低温升、低噪声、高强度、易加工等优点,适用于高速及重载工况。缺点是铆钉孔的存在削弱了保持架的强度,且铆接不当会产生松动。

图5 分体式支柱铆接保持架

为解决此结构保持架铆接松动问题,出现了分体式螺栓连接结构,其铆钉为带螺纹结构,如图6所示。此结构保持架通过螺栓拧紧连接固定两半保持架,并通过铆合紧固。

1—半保持架;2—挡片;3—螺帽;4—螺栓图6 装有分体式螺栓连接保持架的轴承结构图

分体式支柱铆接保持架的改进结构如图7所示。该保持架由两半对称的半保持架和支柱组成,半保持架梁长度小于滚子长度的一半,而支柱仅起连接两半保持架的作用,不与滚子接触,支柱数量可少于滚子数量。此结构保持架结构简单、节材、便于加工,由于滚子与保持架接触面较小,摩擦更低,但强度较低,使用于低速工况[3]。

图7 分体式支柱铆接保持架的改进结构

2.2 分体式自铆接保持架

分体式自铆接保持架由半保持架和挡片组成,半保持架梁端部带铆接头,挡片上带铆接孔,可实现自铆接,不需铆钉,如图8所示。该结构保持架与分体式支柱铆接保持架结构类似,技术原理和应用特点基本相同,不同之处在于分体保持架的连接方式。

图8 分体式自铆接保持架

2.3 长城形保持架

长城形保持架结构如图9所示。其特点为:1)与分体式保持架相比,加工中省去了最难的钻孔工序,避免了装配铆合时操作不当导致的轴承工作面损伤及轴承使用中铆钉的松动、断裂等问题;2)窗孔为单边开口交替排列结构,滚子可两边交替非常方便地装入保持架;3)结构简单,便于加工,节能节材;4)不仅便于轴承装配后的清洗,而且有利于轴承的润滑。

图9 长城形保持架

但该结构保持架加工中需注意以下几个方面:1)由于兜孔需2次定位加工,应加强对保持架节圆直径和兜孔垂直度的检查检验,并加以控制;2)滚子数仅为偶数时比较适宜,通用性不强;3)对于双挡边中、大型轴承,需在一侧挡边加工装填滚子缺口[4]。

2.4 分体式带挡圈保持架

鉴于长城形保持架的缺点,又出现了分体式带挡圈保持架,如图10所示。其由保持架座和弹性挡圈组成,保持架座的梁一端内径设有环形槽,弹性挡圈卡入环形槽,相当于保持架挡盖。此结构保持架利用弹性挡圈组成整体保持架,不需铆接,工艺简单,拆卸方便[5]。

图10 分体式带挡圈保持架

2.5 双挡圈组合保持架

双挡圈组合保持架由2个挡圈(挡圈由冲压而成)和若干支柱(支柱由拉制而成)组成,支柱起引导滚子的作用,并通过铆合将2个挡圈连接成一体,如图11所示。双挡圈组合保持架在技术原理和应用特点上与分体式保持架基本相同。

图11 双挡圈组合保持架

支柱和挡圈除用铜材料外,还可采用钢制材料,以钢代铜,不仅强度更高,而且成本较低。加工中以拉拔代替车削提高生产效率。该结构保持架缺点是与滚子摩擦较大,适用于低精度低转速要求的场合。

2.6 整体式直窗孔保持架

整体式直窗孔保持架结构如图12所示。该保持架一般采用外引导或内引导方式,直窗孔带锁点以锁住滚子。与分体式保持架相比,整体式保持架强度较高,工作更加可靠,但加工难度相对较大,窗孔一般需采用拉削加工。

图12 整体式直窗孔保持架

2.7 整体式圆弧角窗孔保持架

整体式圆弧角窗孔保持架结构如图13所示,由于其过梁内面为圆弧面,便于滚子引导和润滑,但增加了加工难度。这种结构主要可避免兜孔过梁转角与滚子发生干涉,最大程度减小转角处的应力集中,便于润滑。

图13 整体式圆弧角窗孔保持架

该结构保持架可大幅度减小应力集中,具有强度高、工作可靠、摩擦小、振动噪声低等特点,但窗孔加工难度相对较大,一般需采用数控钻铣方法加工。相比拉削,加工精度更高,是实体铜保持架结构和加工的主要代表方向。

2.8 内(外)悬梁保持架

内(外)悬梁保持架很好地解决了奇数窗孔保持架等分拉削加工的问题。内悬梁保持架如图14所示,保持架梁内悬于保持架内径之内,一般采用外引导。该保持架有以下几个特点:1)保持架由上、下2个环形圈与孔梁在环内径方向作支承,窗孔可以加工成方形或矩形;2)保持架窗孔等分差、轴向位置差、壁厚差及孔的倾斜度等精度较高;3)有利于加工,效率较高;4)使用的拉刀为圆棒形整体拉刀,依窗孔等分数制成;5)质量轻,节约材料,同时可容纳更多、更大的滚子,轴承承载能力较高。缺点是保持架梁截面较小,强度不高,不适于冲击振动应用工况[6]。

图14 内悬梁保持架

2.9 支柱型保持架

圆柱滚子轴承的支柱型保持架是通过支柱将保持架连接在一起,如图15所示。支柱的一端有螺纹,一端拧在一保持架挡圈上,穿过空心滚子,另一端焊接到另一保持架挡圈上。有时,在重载应用中,支柱的两端均需进行焊接。保持架为支柱型设计时,可容纳的滚子数量较多,此时承载能力较高,一般用于大型轴承,如轧机轴承[7]。

图15 保持架支柱与垫圈的连接

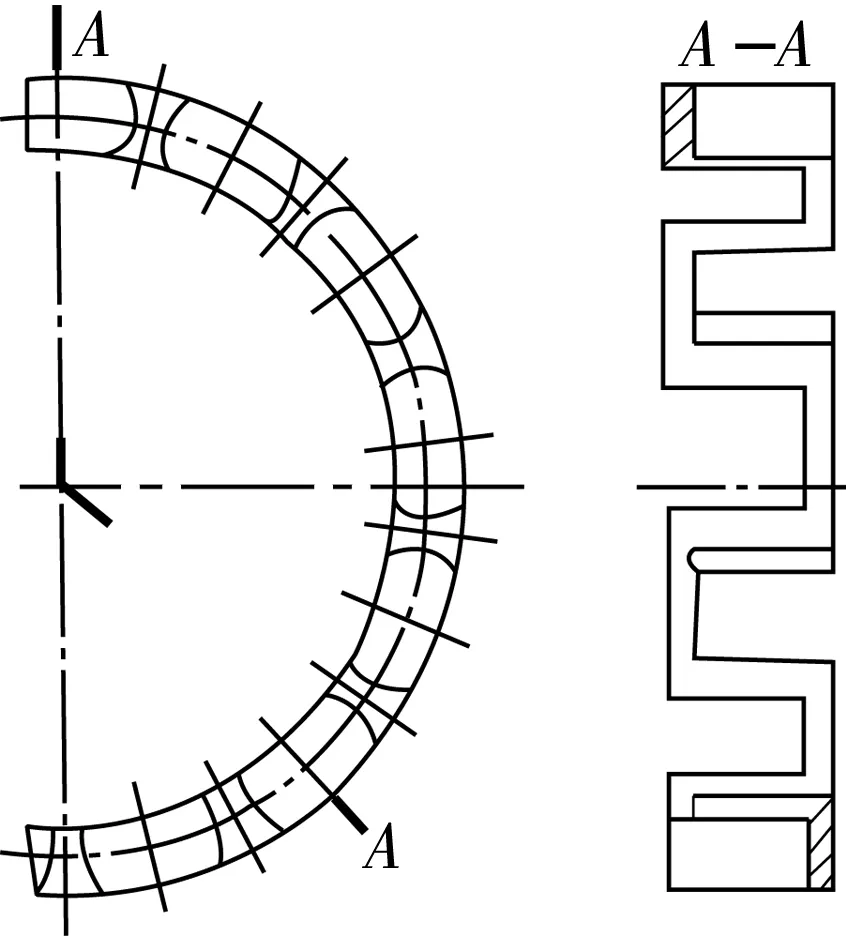

2.10 齿形保持架

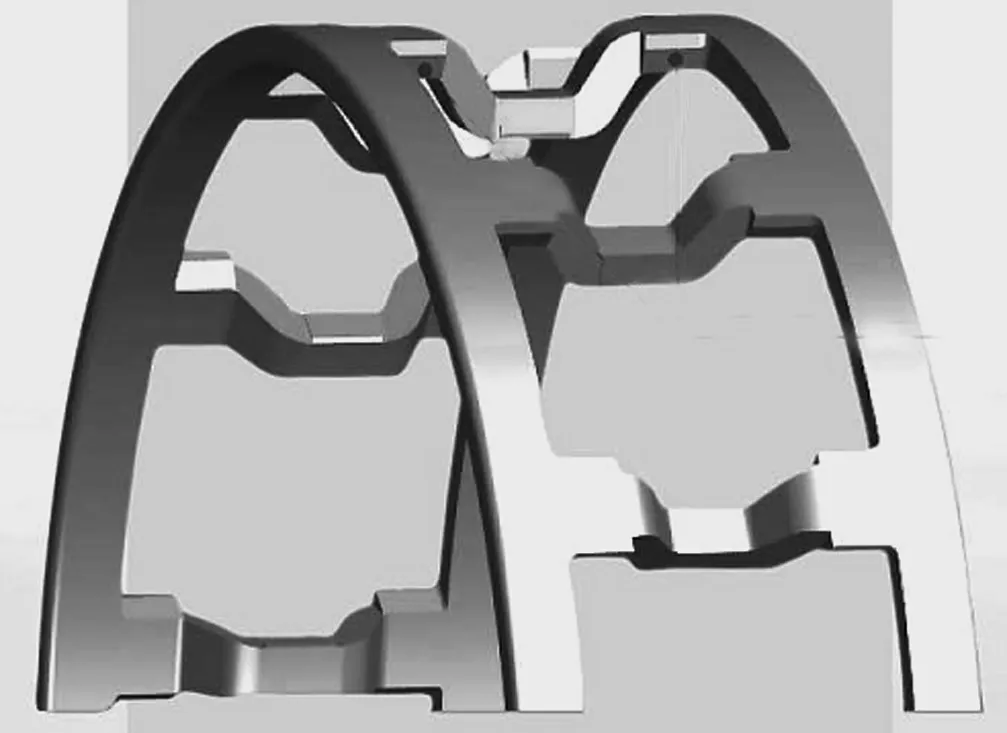

圆柱滚子轴承及其齿形实体保持架结构如图16所示,该保持架置于两剖分外圈中心部位的槽中,用齿形圆弧构成滚子兜孔,承装滚子,弧形兜孔处分别在2个方向设有油孔,使轴承能够得到较好的润滑。与常规实体窗孔保持架相比,这种特殊的保持架结构大大减小了保持架的整体宽度和梁的宽度,最大程度简化结构,大幅降低质量;减小的梁宽使得轴承能够容纳更多、更大的滚子,大幅提高了轴承的承载能力;经过优化的梁,改善了滚子引导,并有效降低了应力,保持架动态性能和强度较好[6]。

图16 轴承及其齿形保持架

2.11 双、四列圆柱滚子轴承保持架

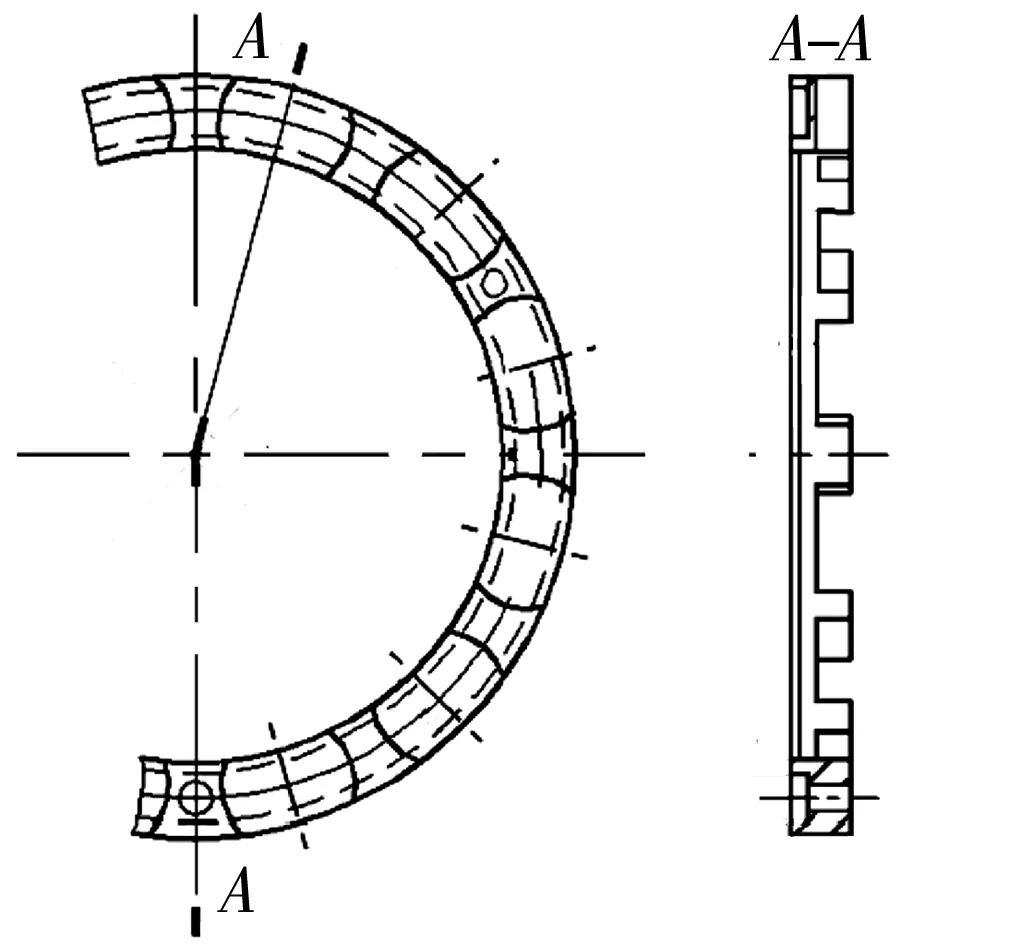

双、四列圆柱滚子轴承较常用的保持架是单爪保持架和双爪保持架,如图17所示。双爪保持架可装入2列滚子,2列滚子之间交替排列;单爪保持架需2个组合使用,相当于一个双爪保持架径向切开。中小型精密双列圆柱滚子轴承一般采用单爪保持架;双爪保持架一般用于中大型轴承。

单爪和双爪保持架一般采用铜材料,价格较高。对于低速重载的大型轴承,也有采用铸铁材料的保持架。铸铁保持架一般采用分体式结构,通过螺钉或铆接方式连接。

3 工程塑料保持架

注塑成型工程塑料保持架也是圆柱滚子轴承常用的保持架,其结构类型主要是直窗孔形结构,按其注塑成型的脱模方式分为径向脱模和轴向脱模[8]。注塑成型塑料保持架最大的特点在于所用材料的物理特性和耐温、耐油性能。

由于工程塑料的特点,使得塑料保持架具有提高轴承转速,减振降噪的优势。随着轴承性能要求的不断提高和工程塑料材料性能的提高,塑料保持架的应用将越来越普遍,在中小型轴承中的应用将成为主流,技术发展方向主要是新型材料的应用和注塑工艺技术的提升。

3.1 聚酰胺保持架(PA66,PA46)

聚酰胺材料保持架是圆柱滚子轴承最常用的的塑料保持架,主要采用玻璃纤维增强聚酰胺66(PA66-GF25,PA66-GF10)和聚酰胺66(PA66),具有质量轻、强度高、韧性好、温度适应范围广、价格适中等特点,适合大多数的应用工况,主要应用于中小型轴承。玻璃纤维增强聚酰胺46(PA46-GF30)的性能更好,其温度适用范围为-40~160 ℃。

圆柱滚子轴承采用聚酰胺保持架,可降低摩擦和温升,提高轴承运转速度和寿命及可靠性。

3.2 聚苯硫醚(PPS)保持架

PPS保持架可在200 ℃下长期使用,经特殊改性的品种,热变形温度可达350 ℃以上,具有低摩擦、低温升、高强度、高速运转平稳的特点,为长寿命、低发热保持架,可延长润滑及轴承寿命。

3.3 聚醚醚酮(PEEK)保持架

PEEK的温度适用范围为-70~250 ℃,对于较高温度下工作的轴承,保持架材料可选用PEEK。

目前国内高速轴承已采用PEEK保持架,转速达3×104r/min,工作温度范围为-40~180 ℃,承载能力较高,寿命较长,可以在无油润滑条件下工作。NTN公司开发的高速、高刚度、高承载能力的主轴用精密级双列圆柱滚子轴承采用的保持架为高性能PEEK保持架[9]。

3.4 聚酰亚胺(PI,TPI)保持架

聚酰亚胺材料易于加工,具有突出的强度和韧性、较宽的工作温度范围、较高的耐化学腐蚀性能和耐磨性。在高达200 ℃的温度下,也未显示出如PA66保持架因温度和润滑油添加剂造成的老化迹象,适用于高温、高速、耐化学侵蚀有严格要求的交流发电机或变压器等场合[10]。

4 结束语

保持架结构及材料不同对轴承的使用性能影响非常大,中小型圆柱滚子轴承可以采用冲压保持架,但内径大于150 mm的轴承、高速轴承或要求运转平稳的轴承,需要采用实体保持架(车制实体黄铜保持架成本较高)。在对温度要求不高的工况条件下,玻璃纤维增强尼龙保持架也被大量采用。

目前,国外冲压保持架在圆柱滚子轴承上的应用越来越多,创新主要在于结构和加工精度,代表了圆柱滚子轴承保持架的发展趋势;而国内整体式金属实体铜保持架应用较多,主要是由于用户的使用习惯所致;塑料保持架的应用虽然时间较短,但塑料保持架能在相同的轴承截面下加大滚子直径或装入更多的滚子,装配方便,成本较低,便于大量生产,而且在改善轴承性能方面显示出一定的优越性,将是未来的发展趋势。

另外,冲压保持架和注塑成型保持架的加工过程属成形加工,自动化程度和材料利用率较高,但都对加工设备及模具有较高的要求;金属实体保持架的加工过程多为切削加工,其加工效率及材料利用率较低。随着电子信息技术的发展,数控加工技术在保持架加工方面的应用越来越广泛,同时,以3D打印和材料科学融合的新技术也会带来轴承保持架设计、制造的一场变革。

未来,圆柱滚子轴承保持架的技术发展将集中在仿真设计分析、新型材料的应用、结构的优化,加工装备和工艺技术的进步方面,发展方向是精密、减摩、降噪、节材,保持架的技术进步将进一步推动圆柱滚子轴承技术质量水平的升级。