三缸双作用油气混输泵吸入压力对流量特性的影响

张志鸿,张生昌,平郁才,邓鸿英,马 艺,陈双林

(1.浙江工业大学,杭州310032;2.南车资阳机车有限公司,四川 资阳641300;3.长庆油田 第三采油厂,银川750000)①

三缸双作用油气混输泵吸入压力对流量特性的影响

张志鸿1,2,张生昌1,平郁才3,邓鸿英1,马艺1,陈双林3

(1.浙江工业大学,杭州310032;2.南车资阳机车有限公司,四川资阳641300;3.长庆油田第三采油厂,银川750000)①

针对三缸双作用油气混输泵运行工况,利用Fluent软件对不同吸入压力时单缸工作过程进行三维动态模拟,得到了单缸瞬时流量曲线,并求得泵总的瞬时流量。研究表明:该泵在油气混输工况下的排出流量脉动率远大于吸入流量脉动率。随着吸入压力提高,吸入流量脉动率略有增加,但泵吸入流量和排出流量的平均值大幅增加,且排出流量的脉动率大幅度降低。

往复泵;油气混输;流量;特性

近年来,油气混输技术在国内东部老区、沙漠、外围小断块油田和海滩得到应用,在管道输送系统中采用油气集输技术使建设工程投资下降了30%左右[1]。另外,在油气井口采用混输技术可降低井口的回压,从而提高油井的采油率,当井口压力降低50%时,原油产量可增加10%~15%[23]。多相混输泵为多相混输系统中的关键设备,该技术在我国研究时间较短,与世界先进技术有很多差距[4]。常用的油气混输泵其效率低于50%,油气混输功能较差,难以适用于高含气率的工况。往复式油气混输泵能在较高的含气率下工作、效率较高、受介质特性(黏度、密度等)影响较小、具有良好的油气混输功能。目前,对于往复式油气混输泵的研究大都只是针对泵阀[5-6];尽管很多学者对于单缸和多缸往复泵的流量特性做了深入的研究[7-8],但主要针对纯液相介质;而油气混输时气相介质的可压缩性对泵的瞬时流量、平均流量、流量脉动率的影响尚未见相关报道。鉴于CFD软件在气液两相流介质的泵、阀的动态分析方面的广泛应用[9-11],本文借助Fluent

中的动网格功能和多相流模型,通过对三缸双作用油气混输泵动态模拟,揭示油气混输工况下流量特性与吸入压力之间的变化规律。

1 流量特性理论分析

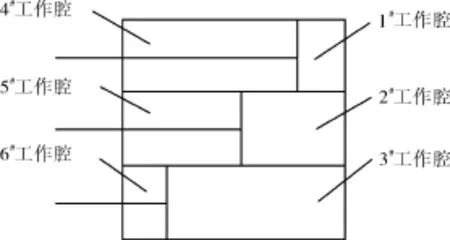

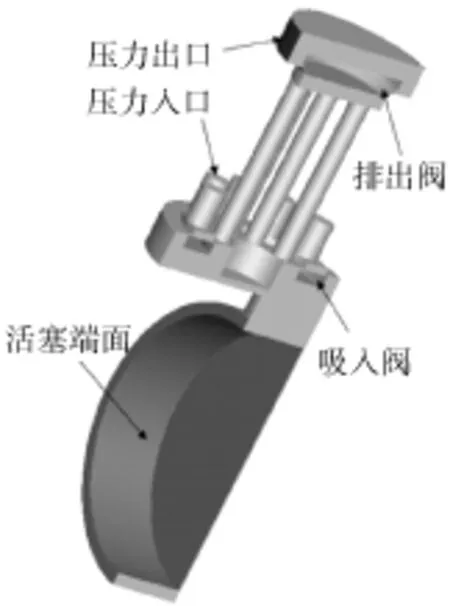

本文所研究的三缸双作用往复式油气混输泵的动力端采用的是三拐四支点组合式曲轴;以靠近曲轴输入端为第1曲柄,以它为基准顺旋转方向计算,第2曲柄与第1曲柄错角为4π/3,第3曲柄与第1曲轴的错角为2π/3;该泵工作腔的布置结构如图1所示,活塞将缸体分成2个独立的工作腔,共有6个工作腔。每个工作腔都设有组合阀,各个工作腔的工作过程互不影响,因此每个工作腔的工作过程与单缸单作用往复泵一样。

图1 三缸双作用油气混输泵工作腔体布置

1.1 不可压缩介质流量特性

输送不可压缩介质时,在不考虑任何容积损失及阀滞后的前提下,每个工作腔吸入和排出的瞬时流量等于工作腔容积变化率。三缸双作用往复泵总的吸入瞬时流量Qs、排出流量Qd等于各工作腔在同一时间的流量之和,即:

式中:Q为瞬时流量;下标1~6分别表示1#~6#工作腔;下标s表示吸入,下标d表示排出。

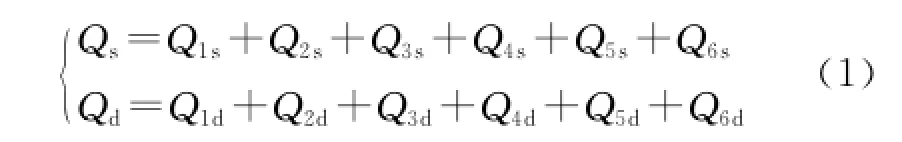

本文研究的三缸双作用油气混输泵的缸套内径D=0.115 m、冲程S=0.09 m、冲次n=240 min-1、曲柄半径r=0.045 m、连杆比λ=1/8。由式(1)绘制的该泵输送不可压缩介质时的理论瞬时吸入流量曲线如图2所示,排出瞬时流量曲线与吸入瞬时流量曲线重合。

图2 三缸双作用油气混输泵理论瞬时流量曲线

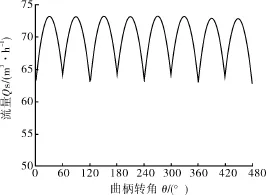

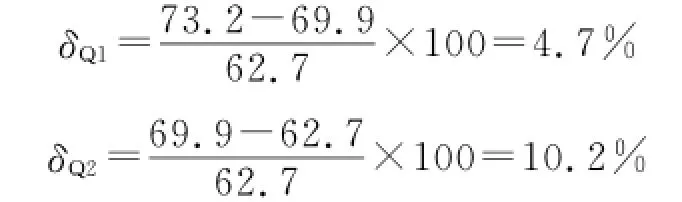

往复泵的瞬时流量是脉动的,流量脉动率是评价流量脉动程度的指标,用式(2)计算:

式中:δQ1、δQ2为流量脉动率;Q max为瞬时流量的最大值;Qmin为瞬时流量的最小值;Qm为瞬时流量的平均值。

由图2可知,往复泵输送不可压缩介质时理论瞬时流量最大值Q max=73.2m3/h,最小值Q min=62.7 m3/h,平均值Qm=69.9 m3/h。

1.2 油气混输时流量计算

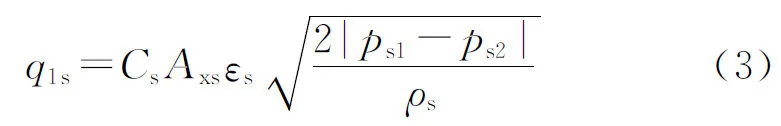

当油气混输时,由于介质可压缩及泵内压力场的变化,每个工作腔吸入和排出的瞬时流量在数值上并不等于工作腔容积变化率。此时每个工作腔吸入体积流量可按式(3)计算[12]。油气混输时总瞬时流量等于各工作腔瞬时流量的和。

式中:Cs为吸入阀流量系数;Axs为吸入阀口过流面积;ps1为吸入阀口上游压力;ps2为吸入阀口下游压力;εs为系数,当ps1≥ps2时为1,否则为-1;ρs为吸入阀口处介质密度。

因式(3)中流量系数Cs与阀的结构、阀板升程、介质特性、进出口条件等因素有关,随阀的运动而发生较大的变化[13];且泵及阀的流道结构复杂,有些地方压降较大,式中ps1、ps2、ρs等参数不易求得,式(3)很少在实际中应用。

2 建模与边界条件

三缸双作用油气混输泵每个工作腔的工作过程都是独立的,所以只对1#工作腔的工作过程进行动态模拟,再通过1#工作腔的流量曲线得到泵总的流量曲线。活塞处于排出行程末端时1#工作腔及阀的流道结构如图3所示。

图3 1#工作腔及阀的流道结构示意

泵的进口边界条件设置为压力入口,出口边界条件设置为压力出口,往复泵工作过程中流体域的更新通过Fluent中动网格技术实现。活塞面的运动规律通过“Incylinder”模型控制。阀体的运动通过用户自定义函数(UDF)编写程序,在每个时间步迭代完以后,求得阀体所受流体阻力并计算当前阀体的速度,再通过宏命令指定阀体的运动规律。

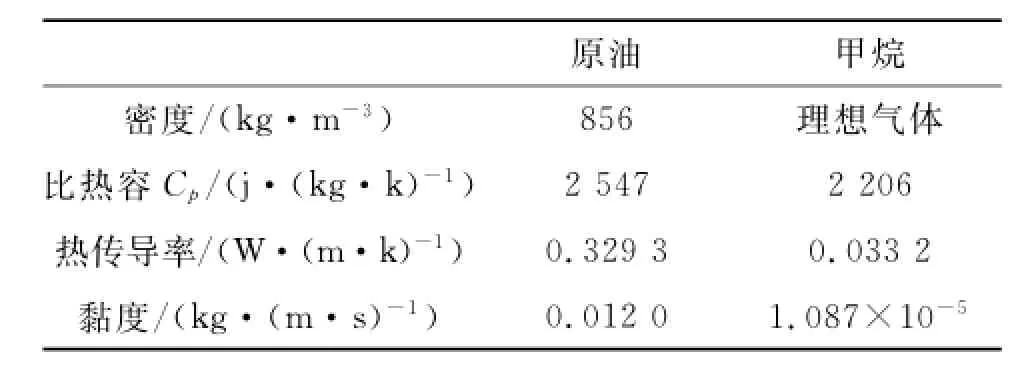

采用Standard kε模型,Mixture多相流模型,速度压力的耦合采用PISO算法,设置液相介质为原油,气相介质为甲烷。吸入压力分别为ps=0.2、0.25、0.3、0.35、0.4 MPa;吸入介质在标准大气压下含气率β0=0.5,排出压力pd=3.0 MPa。对这5种工况进行数值模拟,介质参数如表1。

表1 介质参数

3 流量动态模拟与分析

3.1 1#工作腔的瞬时流量

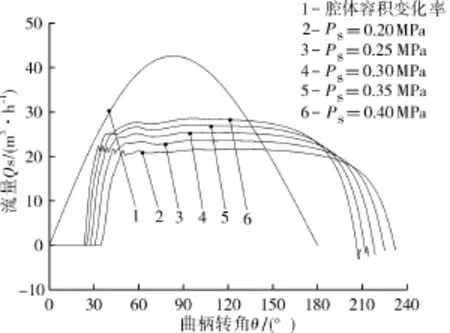

动态模拟泵工作过程,每个时间步迭代完成后保存进出口的流量,得到泵的吸入瞬时流量如图4,排出瞬时流量如图5。

图4 不同吸入压力时1#工作腔吸入瞬时流量

由图4可知,吸入阀的开启滞后角和关闭滞后角都较大。1#工作腔的吸入瞬时体积流量Q1s在阀开启和关闭过程中变化较快,在阀开启以后吸入瞬时流量几乎不变,且随吸入压力的增加而增加。由于介质在被吸入工作腔的过程中存在压降,介质在进口处的压力高于腔体内的平均压力,介质流入腔体内因压力降低而膨胀,导致入口处的瞬时流量小于腔体容积变化率。当曲柄转过90°以后,工作腔容积变化率随曲柄转动而减小,介质在被吸入腔体内的过程中压降减小,工作腔内平均压力升高,腔体内介质被压缩,吸入的瞬时流量会大于腔体容积变化率。曲柄转过180°以后,腔体容积减小,腔体内介质被压缩,压力升高,当腔体内压力小于入口压力时,该工作腔的流量仍大于0;当腔体内压力大于入口压力而吸入阀还未完全关闭时,该工作腔的吸入流量小于0,此时腔体内的介质将从吸入口排挤出去。虽然泵的吸入阀关闭滞后角较大,但仅有少量介质从吸入口排挤出去,吸入阀关闭滞后产生的流量损失较小,与螺杆式油气混输泵中气体的压缩性可降低回流损失原理相同[14]。

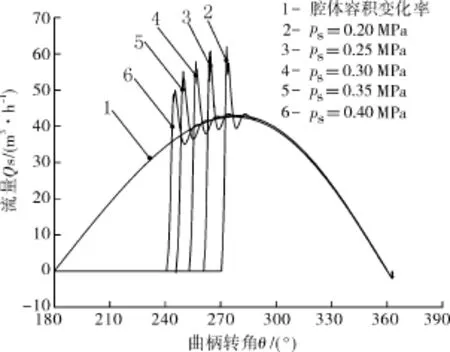

图5为不同吸入压力ps下1#工作腔的排出瞬时体积流量Q1d。因排出阀开启滞后角较大、阀刚开启时腔体容积变化率较大,此时排出的瞬时流量迅速增大。因排出阀刚开启时阀隙较小,介质被排出过程中压降较大,工作腔内平均压力远高于出口处的压力,腔体内的介质在排出过程中随压力的降低而膨胀,导致排出的流量大于腔体容积变化率。随着阀的开启,介质排出过程中压降减小,腔体内压力降低,排出瞬时流量与腔体容积变化率近似相等。排出阀关闭滞后角较小,因排出阀关闭滞后造成的流量损失也很小。

图5 不同吸入压力时1#工作腔排出瞬时流量

3.2 瞬时流量

将1#工作腔在1个冲程中的瞬时流量曲线扩展并平移,可得到每个工作腔的瞬时流量曲线,将各工作腔的瞬时流量曲线叠加便可得到三缸双作用油气混输泵瞬时流量曲线。数值模拟得到的1#工作腔在1个冲程中的瞬时流量曲线是由离散的点组成,由于工作腔的瞬时流量曲线形状奇特,很难拟合出与其相近的函数关系。不能像输送不可压缩介质那样,通过先求得各工作腔流量的函数和该泵总流量的函数,然后绘制泵的流量曲线。

将各工作腔在相同曲柄转角处的离散点的流量相加,得到的新离散点,即为该转角时泵的流量。数值模拟时的时间步长是根据阀的速度、活塞的速度而调整的,在相同曲柄转角处,不可能在每个工作腔的瞬时流量曲线上都能找到1个与之对应的离散点。因此,先采用多段线插值法对工作腔在1个冲程中的瞬时流量进行等间距插值,插值得到的曲线与原始曲线近乎完全重合。

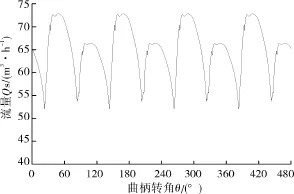

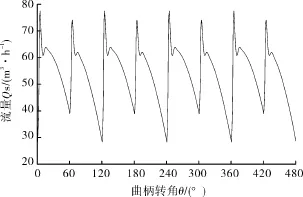

将1#工作腔在1个冲程中的瞬时流量曲线进行插值后按周期扩展;再将扩展后的1#工作腔的瞬时流量曲线分别平移4π/3、2π/3,得到2#、3#工作腔的瞬时流量曲线。将扩展后1#工作腔的瞬时流量曲线乘以活塞杆面积与缸体截面积之比K,再分别平移π、7π/3、5π/3得到4#、5#、6#工作腔的瞬时流量曲线。最后将每个工作腔在相同曲柄转角的离散点对应的流量相加,便得到三缸双作用油气混输泵瞬时流量曲线的离散点。该泵在吸入压力ps= 0.4 MPa时的吸入瞬时流量曲线如图6所示,排出瞬时流量曲线如图7所示。

图6 三缸双作用油气混输泵吸入瞬时流量

图7 三缸双作用油气混输泵排出瞬时流量

3.3 平均及最大与最小流量

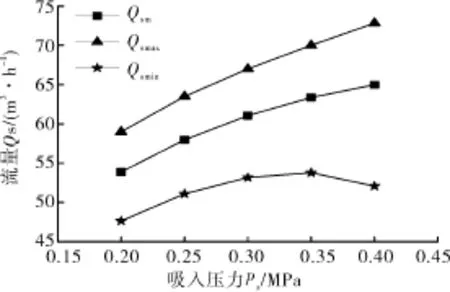

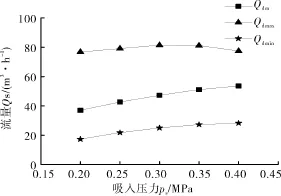

不同吸入压力下,吸入介质在标准大气压下含气率β0=0.5、排出压力pd=3.0 MPa时泵的吸入流量平均值Qsm、最大值Qsmax、最小值Qsmin如图8所示,排出流量的平均值Qdm、最大值Qdmax、最小值Qdmin如图9所示。

图8 吸入流量的平均值、最大值、最小值

由图8可知,吸入压力ps从0.2 MPa增加到0.4MPa时,吸入流量的平均值Q sm、最大值Q smax均随吸入压力的增加而迅速增加,Qsm从53.8 m3·h-1增加到65.0m3/h,Q smax从59.0m3/h增加到72.8 m3/h;其中最小值Qsmin先从47.6 m3/h增加到53.7 m3/h,当ps=0.4 MPa降低到52.1 m3/h。

图9 排出流量的平均值、最大值、最小值

由图9可知,吸入压力ps从0.2 MPa增加到0.4MPa时,排出流量的平均值Qdm、最小值Qdmin均随吸入压力的增加而增加,Qdm从37m3/h增加到53.6 m3/h,Qdmin从17.3m3/h增加到28.3m3/h;最大值Qdmax有轻微的变化,约为80.0 m3/h。这与活塞式压缩机相似,在活塞式压缩机中适当增加吸入压力能显著提高排气量[15]。

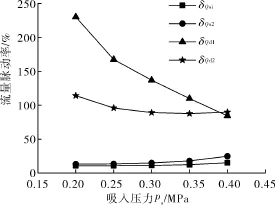

3.4 流量脉动率

图10为吸入压力ps对三缸双作用油气混输泵吸入流量的脉动率δQ s1、δQ s2,排出流量的脉动率δQ d1、δQ d2的影响

图10 流量脉动率

如图10所示,吸入压力ps从0.2 MPa增加到0.4 MPa时,吸入流量脉动率远小于排出流量脉动率,且吸入流量脉动率δQs1、δQs2随吸入压力的增加略微增加,δQ s1从10.8%增加到15.1%,δQ s2从13.1%增加到24.8%。排出流量脉动率δQd1随吸入压力增加而迅速减小,δQ d1从230.1%降低到84.3%。吸入压力ps从0.2 MPa增加到0.3MPa时,δQd2从114.1%降低到89.5%;吸入压力ps从0.3 MPa增加到0.4 MPa,δQd2几乎不变,约为89.5%。

4 结论

1) 油气混输工况时泵的平均流量随吸入压力的增加而增加,且小于纯液相工况时的平均流量;泵的吸入流量脉动率远小于排出流量脉动率,大于纯液相工况时的脉动率;吸入流量脉动率随吸入压力的增加略微增加,排出流量脉动率随吸入压力的增加大幅降低。

2) 在油气混输时应适当增加泵的吸入压力。

[1] 黄辉,徐孝轩,李惠玲,等.油气集输技术进展[J].油气田地面工程,2013,32(6):5-6.

[2] Sven O.Multiphase Pumps Solve LiQuid Loading[J].The American Oil and Gas Reporter,20006,49(5):105-109.

[3] 李军峰.油气混输泵的研究与发展[J].辽宁化工2011,40(9):938-940.

[4] 凌国平.国内外油气混输泵技术的研究和发展[J].华东船舶工业学院学报,2000,14(5):83-87.

[5] 张生昌,陈锡栋,邓鸿英,等.往复式油气混输泵组合阀流场数值模拟[J].石油矿场机械,2012,41(12):

33-36.

[6] 张生昌,王兆东,等鸿英,等.往复式油气混输泵出口单向锥阀角度分析[J].石油矿场机械,2013,42(6):64-67.

[7] 董怀荣,王平,张慧峰,等.恒流量往复泵压力变化规律实验研究[J].石油学报,2004,25(6):101-108.

[8] 张慢来,廖锐全,冯进.往复泵吸入特性的流体力学数值模拟[J].农业工程学报,2010,26(2):254-259.

[9] Antonio J,Marcus V C,Jader R,et al.Analysis of oil pumping in a reciprocating compressor[J].Applied Thermal Engineering,2009(29):3118-3123.

[10] LI Yi,ZHU Zuchao,HEWeiQiang,et al.Numerical Simulation and experiment analyses for the gasliQuid twophase vortex pump[J].Journal of Thermal Science,2010,19(1):47-50.

[11] Rammohan S,Saseendran S,Kumaraswamy S.Numerical prediction and experimental verification of cavitation of Globe type Control Valves[C]//Proceedings of the 7th International Symposium on Cavitation.Michigan,USA:Ann Arbor,2009.

[12] 李洋,焦宗夏,吴帅.应用单向阀配流的高频往复泵的流量特性分析及优化设计[J].机械工程学报,2013(14):154-163.

[13] 张生昌,王炤东,邓鸿英,等.往复式油气混输泵出口单向锥阀角度分析[J].石油矿场机械,2013,42(6):64-67.

[14] 曹锋,邢子文,束鹏程.双螺杆油气多相流混输泵内部工作机理研究[J].机械工程学报2001,37(3):73-77.

[15] 王晓燕.吸排气压力对活塞压缩机排气量及功耗的影响分析[J].压缩机技术,2008(6):20-22.

Influence of Suction Pressure on Flowrate Characteristics of Triplex

Double-function Oil-gas Multiphase Pump

ZHANG Zhihong1,2,ZHANG Shengchang1,PING Yucai3,DENGHongying1,MA Yi1,CHENG Shuangling3

(1.Zhejiang University of Technology,Hangzhou 310014,China;

2.CSR Ziyang Locmotive,Ziyang 641300,China;

3.The Third Oil Production Plant,Changqing Oilfield Company,Yinchuan 750000,China)

The 3D dynamic simulation for the working process of one chamber of the triplex doublefunction oilgas multiphase pump was conducted by FLUENT,under different suction pressure.The total instantaneous flow rate of the pump was obtained by the instantaneous flow rate curve of chamber.The flow pulsation of discharge flow rate is much greater than that of suction flow rate under oilgas condition.With the increment of the suction pressure suction pulsation rate increased little,while the average flow rate of the suction and discharge flow rate could both be increased largely at the same time and the pulsation rate of discharge flow rate be decreased by large amount.

reciprocating pump;oilgas transportation;flow;characteristic

TE973

A

10.3969/j.issn.1001-3842.2015.09.007

1001-3482(2015)09-0026-05

①2015-03-20

国家青年基金“内压缩混输泵气液单向阀相界面演化及失稳机理研究”(51406183);浙江省教育厅基金“大型液压隔膜泵用液固两相球阀启闭特性研究”(Y201329551)

张志鸿(1989-),男,四川南充人,硕士研究生,主要从事多相流泵理论与技术、CFD流体仿真研究,E-mail:13758191142@163.com。